Aunque los metales constituyen la columna vertebral de la industria moderna, su uso no está exento de inconvenientes significativos. Las desventajas más notables del uso de metal son su susceptibilidad a la corrosión, su alta densidad y peso, los considerables costos de material y procesamiento, y la conductividad térmica y eléctrica indeseable en ciertas aplicaciones. Estos factores a menudo requieren soluciones de ingeniería complejas y pueden afectar el rendimiento y la viabilidad a largo plazo de un producto.

La decisión de usar metal rara vez se basa únicamente en su resistencia. Sus principales desventajas —corrosión, peso y costo— exigen una evaluación holística de todo el ciclo de vida de un producto, desde la fabricación y la instalación hasta el mantenimiento continuo y la eficiencia operativa.

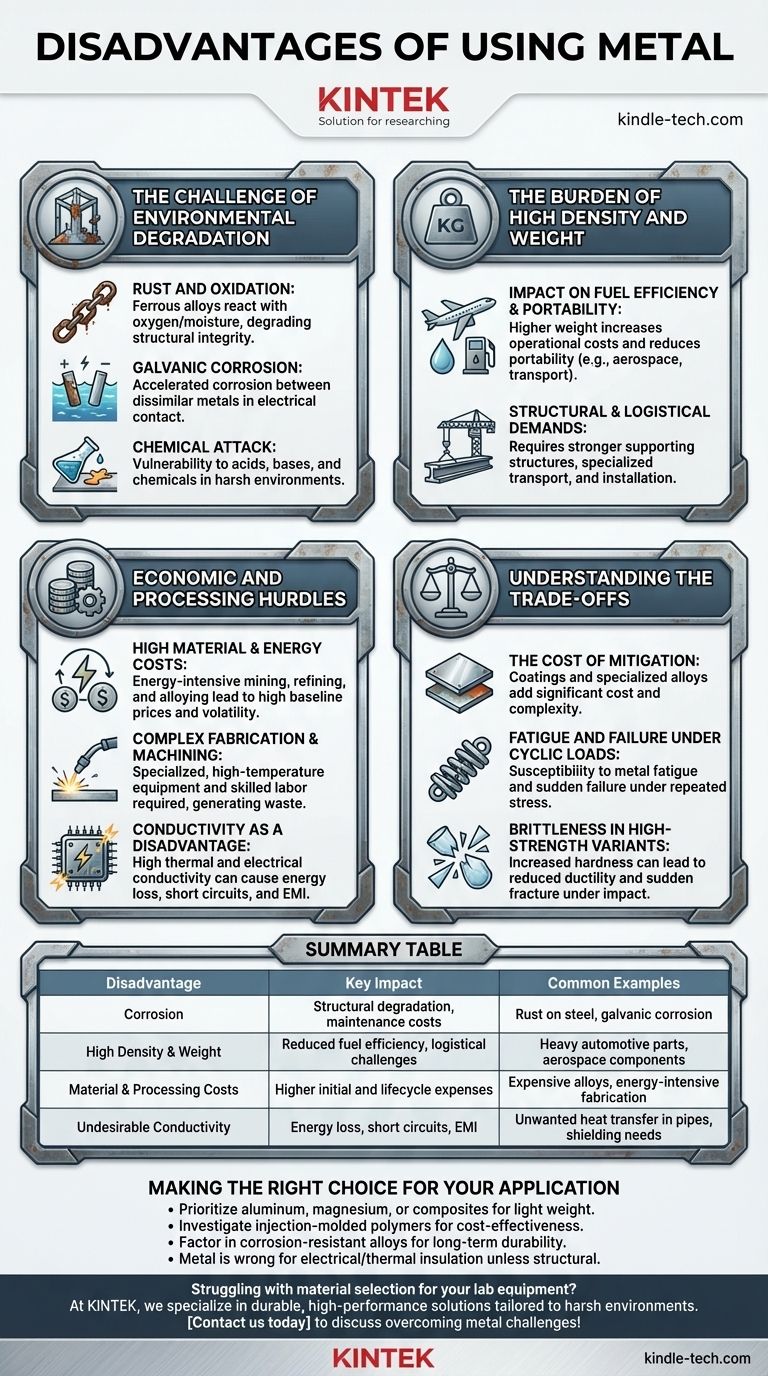

El desafío de la degradación ambiental

Uno de los problemas más persistentes con muchos metales comunes es su tendencia inherente a reaccionar con su entorno, un proceso conocido como corrosión.

Óxido y oxidación

La mayoría de los metales ampliamente utilizados, particularmente las aleaciones ferrosas como el acero, reaccionan con el oxígeno y la humedad para formar óxidos. Este proceso, comúnmente conocido como óxido, no es solo un problema estético; degrada progresivamente el material, reduciendo su espesor y comprometiendo su integridad estructural con el tiempo.

Corrosión galvánica

Cuando dos metales disímiles están en contacto eléctrico en presencia de un electrolito (como agua salada), se crea una celda galvánica. Esto hace que uno de los metales se corroa a una velocidad acelerada. Este es un modo de falla frecuente y a menudo pasado por alto en ensamblajes, tuberías y aplicaciones marinas.

Ataque químico

Más allá de la simple oxidación, muchos metales son vulnerables al ataque de ácidos fuertes, bases y otros agentes químicos. Esto limita su uso en plantas de procesamiento químico, tanques de almacenamiento y otros entornos corrosivos, a menos que sean aleaciones altamente especializadas y costosas.

La carga de la alta densidad y el peso

En comparación con los polímeros y muchos compuestos, la mayoría de los metales son excepcionalmente densos. Esta alta relación peso-resistencia crea desafíos de ingeniería significativos.

Impacto en la eficiencia del combustible y la portabilidad

En las industrias aeroespacial, automotriz y de transporte, el peso es un factor directo del costo. Los componentes más pesados requieren más energía para moverse, lo que lleva a una menor eficiencia de combustible y mayores gastos operativos. El peso del metal también lo hace menos adecuado para dispositivos portátiles y electrónica de consumo.

Demandas estructurales y logísticas

El uso de componentes metálicos pesados requiere estructuras de soporte y cimientos más fuertes y robustos, lo que aumenta la complejidad y el costo general del proyecto. Además, la logística de transportar e instalar materiales pesados requiere más energía y equipos especializados.

Obstáculos económicos y de procesamiento

El viaje del metal desde el mineral en bruto hasta el producto terminado es a menudo costoso y energéticamente intensivo.

Altos costos de material y energía

La minería, el refinado y la aleación de metales son procesos que consumen grandes cantidades de energía. Esto confiere a los metales un alto costo base en comparación con muchos plásticos básicos. El precio de mercado de los metales también puede ser volátil, introduciendo riesgo financiero en un proyecto.

Fabricación y mecanizado complejos

Aunque los metales son altamente conformables, los procesos requeridos, como la fundición, la forja y la soldadura, exigen equipos especializados de alta temperatura y mano de obra calificada. El mecanizado de metal con tolerancias precisas puede llevar mucho tiempo, generar una cantidad significativa de material de desecho y requerir herramientas de corte costosas.

La conductividad como desventaja

La alta conductividad térmica y eléctrica de un metal puede ser una gran desventaja. La transferencia de calor no deseada puede reducir la eficiencia energética en edificios o requerir un aislamiento costoso en tuberías y componentes. En electrónica, su conductividad eléctrica puede causar cortocircuitos o interferencia electromagnética (EMI), lo que requiere un blindaje extenso.

Entendiendo las compensaciones

Las desventajas de los metales a menudo se gestionan mediante estrategias de mitigación, pero estas soluciones conllevan su propio conjunto de compromisos.

El costo de la mitigación

Los ingenieros pueden prevenir la corrosión con recubrimientos, galvanización o protección catódica. Pueden elegir aleaciones más ligeras y caras como el aluminio o el titanio en lugar del acero. Sin embargo, estas soluciones añaden un costo y una complejidad significativos tanto a la fabricación como al mantenimiento a largo plazo. La verdadera desventaja es a menudo el precio de superar la debilidad inherente.

Fatiga y falla bajo cargas cíclicas

Los metales son susceptibles a la fatiga del metal, donde la carga y descarga repetidas (estrés cíclico) pueden causar la formación y el crecimiento de microfisuras, lo que eventualmente conduce a una falla repentina y catastrófica. Esto ocurre a niveles de estrés muy por debajo de la resistencia a la tracción última del material y es una preocupación principal para cualquier pieza móvil o vibratoria.

Fragilidad en variantes de alta resistencia

A medida que los metales se alean o se tratan térmicamente para aumentar su dureza y resistencia, a menudo pierden ductilidad y se vuelven más frágiles. Un material frágil es más propenso a fracturarse repentinamente bajo impacto, mientras que un material más dúctil se doblaría o deformaría, proporcionando una advertencia visible de sobrecarga.

Tomando la decisión correcta para su aplicación

Elegir un material requiere equilibrar estas desventajas con los objetivos específicos de su proyecto.

- Si su enfoque principal es el peso ligero para la movilidad o la eficiencia del combustible: Priorice el aluminio, el magnesio o los compuestos sobre el acero, pero prepárese para un costo de material más alto.

- Si su enfoque principal es la rentabilidad para una pieza no estructural: Investigue si un polímero moldeado por inyección puede satisfacer sus necesidades, ya que a menudo proporciona el costo más bajo por pieza en grandes volúmenes.

- Si su enfoque principal es la durabilidad ambiental a largo plazo: Debe tener en cuenta el costo de las aleaciones resistentes a la corrosión (como el acero inoxidable) o los recubrimientos protectores frente a la estabilidad inherente de un polímero o una cerámica.

- Si su enfoque principal es el aislamiento eléctrico o térmico: El metal es fundamentalmente la elección incorrecta a menos que sus propiedades estructurales sean innegociables, en cuyo caso se debe dedicar un esfuerzo de diseño significativo al aislamiento y al blindaje.

Al comprender estas desventajas inherentes, puede seleccionar un material basándose en una visión integral de su rendimiento durante toda su vida útil, no solo en su resistencia inicial.

Tabla resumen:

| Desventaja | Impacto clave | Ejemplos comunes |

|---|---|---|

| Corrosión | Degradación estructural, costos de mantenimiento | Óxido en acero, corrosión galvánica en ensamblajes |

| Alta densidad y peso | Eficiencia de combustible reducida, desafíos logísticos | Piezas automotrices pesadas, componentes aeroespaciales |

| Costos de material y procesamiento | Mayores gastos iniciales y de ciclo de vida | Aleaciones caras, fabricación intensiva en energía |

| Conductividad indeseable | Pérdida de energía, cortocircuitos, EMI | Transferencia de calor no deseada en tuberías, necesidades de blindaje en electrónica |

¿Tiene dificultades con la selección de materiales para su equipo de laboratorio? La elección correcta puede ahorrarle costosos problemas de corrosión, ineficiencia y tiempo de inactividad. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio duraderos y de alto rendimiento, adaptados para soportar entornos hostiles y aplicaciones exigentes. Ya sea que necesite componentes resistentes a la corrosión o soluciones ligeras para la eficiencia, nuestra experiencia garantiza que su laboratorio opere con el máximo rendimiento. ¡Contáctenos hoy para discutir cómo podemos ayudarle a superar los desafíos del uso de metales en su laboratorio!

Guía Visual

Productos relacionados

- Láminas de metal de oro, platino y cobre de alta pureza

- Electrodo Electroquímico de Disco Metálico

- Alambre de tungsteno evaporado térmicamente para aplicaciones a alta temperatura

- Electrodo de lámina de platino para aplicaciones de laboratorio de baterías

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

La gente también pregunta

- ¿Cómo saber si un filtro está funcionando correctamente? La guía definitiva para verificar la seguridad del agua

- ¿Cuáles son las aplicaciones de las películas delgadas? Impulsando la electrónica, la óptica y la energía modernas

- ¿Cuáles son las ventajas del proceso de fluidización? Logre un control de temperatura y una eficiencia superiores

- ¿Cuáles son las precauciones de seguridad para el tratamiento térmico de metales? Una guía para proteger al personal y al equipo

- ¿Cuál es el sesgo del pulverizado catódico por RF? Cómo un auto-sesgo de CC negativo permite el pulverizado catódico de aislantes

- ¿Puede la gente distinguir entre los diamantes reales y los falsos? La verdad sobre los diamantes creados en laboratorio frente a los naturales

- ¿Cuál es la densidad de la materia de plasma? Explorando el rango más amplio de densidades del Universo

- ¿Por qué la pirólisis es mejor que la incineración? Transformando los residuos en recursos valiosos