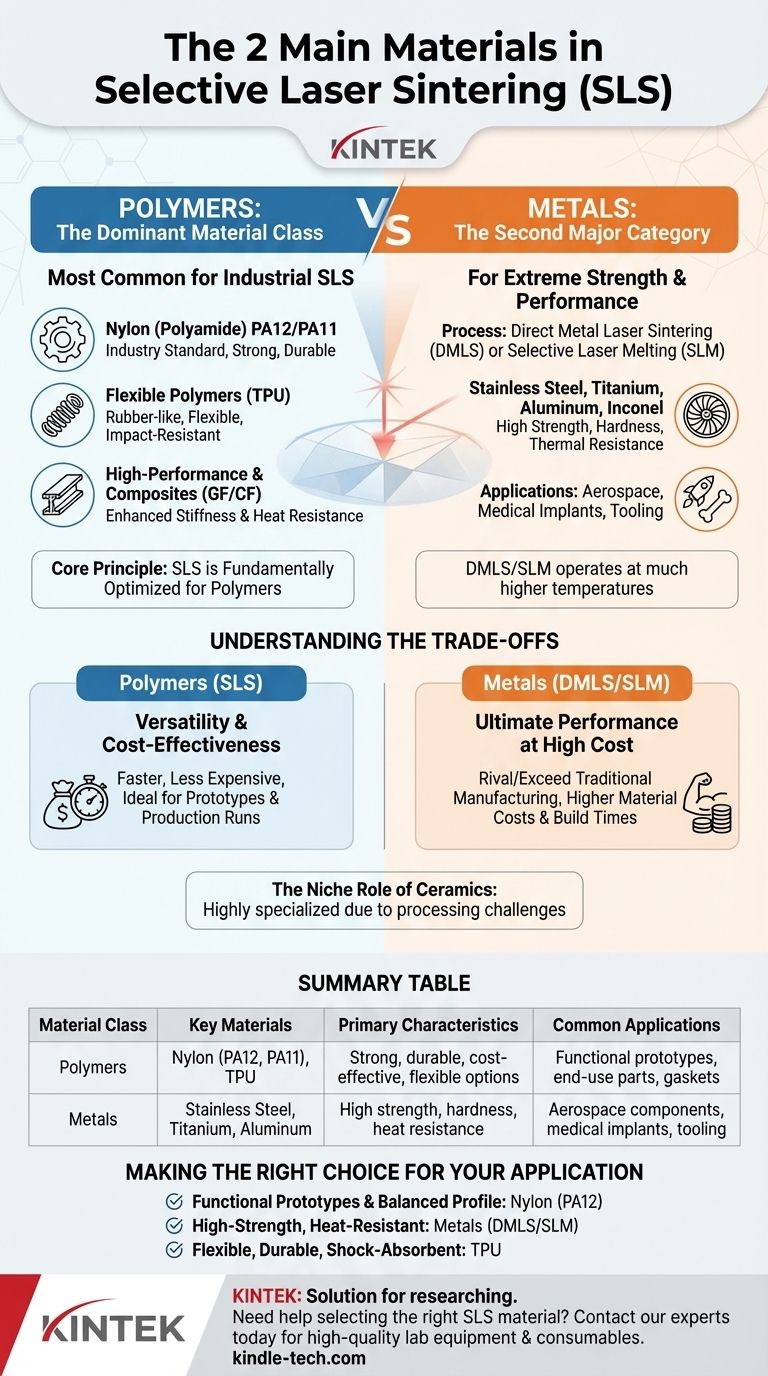

En la Sinterización Selectiva por Láser (SLS), las dos categorías principales de materiales utilizados son los polímeros y los metales. Si bien ambos son importantes, los polvos poliméricos —específicamente el nailon— son abrumadoramente los más comunes y a lo que el término SLS se refiere con mayor frecuencia en la impresión 3D industrial.

El principio fundamental a entender es que, si bien la tecnología de sinterización puede adaptarse para metales, el proceso conocido como SLS está fundamentalmente optimizado y dominado por los polímeros. Las aplicaciones basadas en metales suelen utilizar un proceso similar pero distinto llamado Sinterización Láser Directa de Metales (DMLS) o Fusión Láser Selectiva (SLM).

La Clase de Material Dominante: Polímeros

La gran mayoría de la impresión 3D SLS se realiza con polvos de polímeros termoplásticos. Esto se debe a que ofrecen un equilibrio excepcional de propiedades mecánicas, resolución de detalles y rentabilidad tanto para la creación de prototipos como para la producción.

Por qué el Nailon (Poliamida) es el Estándar de la Industria

El nailon, particularmente el PA12, es el material principal para SLS. Su naturaleza semicristalina le permite fundirse y volver a solidificarse con una deformación mínima y una excelente adhesión entre capas.

Esto da como resultado piezas que son fuertes, duraderas y resistentes a impactos y productos químicos. Otra variante común, el PA11, ofrece mayor flexibilidad y resistencia al impacto.

El Papel de los Polímeros Flexibles (TPU)

Para aplicaciones que requieren propiedades similares al caucho, el Poliuretano Termoplástico (TPU) es el material de elección.

El TPU se utiliza para crear piezas flexibles y duraderas que pueden soportar un desgaste significativo, lo que lo hace ideal para juntas, mangueras y amortiguadores.

Polímeros de Alto Rendimiento y Compuestos

Para mejorar propiedades específicas, los polímeros base como el nailon a menudo se mezclan con aditivos. Los nailones rellenos de vidrio (GF) o rellenos de fibra de carbono (CF) proporcionan una rigidez y resistencia al calor significativamente mayores, acercando el rendimiento del material al de los plásticos moldeados por inyección.

La Segunda Categoría Principal: Metales

Cuando se requiere una resistencia extrema, dureza y resistencia térmica, la tecnología se desplaza hacia los polvos metálicos. Este proceso se conoce más comúnmente como Sinterización Láser Directa de Metales (DMLS) o Fusión Láser Selectiva (SLM).

DMLS vs. SLS: Una Distinción Clave

Si bien el concepto central de fusionar polvo con un láser es similar, DMLS opera a temperaturas mucho más altas. Sinteriza partículas metálicas a nivel molecular sin fundirlas por completo, mientras que SLM lleva el metal a un estado completamente fundido.

Metales Comunes Utilizados

Las aplicaciones para la sinterización de metales exigen materiales de alto rendimiento. Los más comunes incluyen Acero Inoxidable, Titanio, Aluminio y superaleaciones como el Inconel.

Aplicaciones Clave para la Sinterización de Metales

Estos materiales están reservados para aplicaciones exigentes donde el rendimiento no es negociable. Esto incluye componentes aeroespaciales ligeros, implantes médicos personalizados y herramientas industriales de alta temperatura.

Comprendiendo las Ventajas y Desventajas

La elección entre estas clases de materiales es una decisión impulsada enteramente por los requisitos y el presupuesto de su aplicación.

Polímeros (SLS): Versatilidad y Rentabilidad

SLS con polímeros proporciona un equilibrio excepcional para la mayoría de las necesidades de ingeniería. Es más rápido y significativamente menos costoso que la impresión de metales, lo que lo convierte en la opción superior para prototipos funcionales, diseños complejos y series de producción pequeñas a medianas.

Metales (DMLS/SLM): Máximo Rendimiento a un Alto Costo

La impresión 3D de metales ofrece piezas con propiedades mecánicas que pueden igualar o incluso superar las fabricadas con métodos de fabricación tradicionales. Sin embargo, este rendimiento conlleva mayores costos de material, tiempos de construcción más largos y requisitos de postprocesamiento más intensivos.

El Papel de Nicho de la Cerámica

Como sugieren las referencias, la sinterización también es un proceso vital para la cerámica. Sin embargo, en el contexto de la impresión 3D basada en láser, la cerámica sigue siendo una clase de material altamente especializada y menos común debido a los desafíos técnicos de procesarlas eficazmente.

Tomando la Decisión Correcta para su Aplicación

Su decisión final sobre el material depende de la función prevista de la pieza.

- Si su enfoque principal son los prototipos funcionales y las piezas de uso final con un perfil equilibrado: El nailon (PA12) es el estándar definitivo de la industria, ofreciendo una excelente combinación de resistencia, detalle y asequibilidad.

- Si su enfoque principal son los componentes de alta resistencia y resistentes al calor para aplicaciones críticas: Debe especificar un proceso basado en metal como DMLS con materiales como el titanio o el acero inoxidable.

- Si su enfoque principal es crear piezas flexibles, duraderas o amortiguadoras: El TPU es el material ideal para producir componentes con características similares al caucho.

En última instancia, comprender las diferencias fundamentales entre la sinterización de polímeros y metales le permite seleccionar el proceso que se alinea perfectamente con sus objetivos de diseño y requisitos de rendimiento.

Tabla Resumen:

| Clase de Material | Materiales Clave | Características Principales | Aplicaciones Comunes |

|---|---|---|---|

| Polímeros | Nailon (PA12, PA11), TPU | Fuertes, duraderos, rentables, opciones flexibles | Prototipos funcionales, piezas de uso final, juntas |

| Metales | Acero Inoxidable, Titanio, Aluminio | Alta resistencia, dureza, resistencia al calor | Componentes aeroespaciales, implantes médicos, herramientas |

¿Necesita ayuda para seleccionar el material SLS adecuado para su proyecto?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para procesos de fabricación avanzados como la impresión 3D SLS. Ya sea que trabaje con polvos poliméricos para prototipos o requiera soluciones de sinterización de metales para piezas de alto rendimiento, nuestra experiencia garantiza que obtenga los materiales y equipos adecuados para resultados óptimos.

Contacte a nuestros expertos hoy para discutir sus requisitos de aplicación específicos y descubrir cómo KINTEK puede apoyar las necesidades de impresión 3D y procesamiento de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Lámina de zinc de alta pureza para aplicaciones de laboratorio de baterías

La gente también pregunta

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio

- ¿Cuáles son los pasos en la sinterización por plasma chispa? Lograr una densificación rápida y a baja temperatura

- ¿Cuáles son los diferentes métodos de sinterización? Elija la técnica adecuada para su material y aplicación

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores

- ¿Se puede sinterizar el aluminio? Superando la barrera de óxido para piezas complejas y ligeras