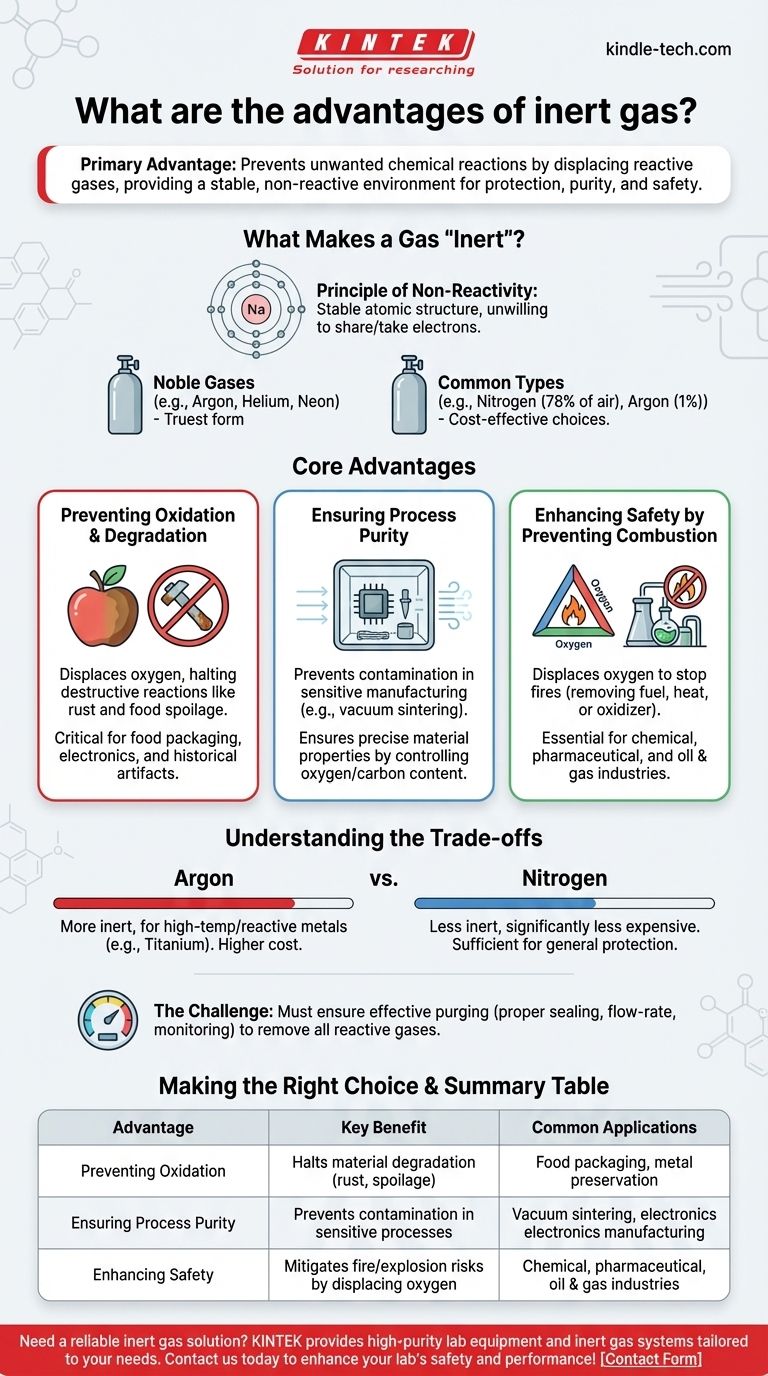

En esencia, la principal ventaja de un gas inerte es su capacidad para prevenir reacciones químicas no deseadas. Al desplazar gases químicamente reactivos como el oxígeno, un gas inerte proporciona un entorno estable que protege los materiales, garantiza la pureza del proceso y mejora la seguridad al mitigar el riesgo de incendio o explosiones.

El valor fundamental de un gas inerte es su capacidad para crear un entorno controlado y no reactivo. Esto previene la oxidación, la contaminación y la combustión, permitiendo que los procesos sensibles ocurran de manera segura y que los materiales mantengan su integridad.

¿Qué hace que un gas sea "inerte"?

El principio de no reactividad

Un gas inerte es aquel que no participa fácilmente en reacciones químicas. Esta estabilidad se debe a su estructura atómica, que generalmente presenta una capa exterior de electrones completa, lo que hace que no esté dispuesto a compartir o tomar electrones de otras sustancias.

Los gases nobles (como el argón, el helio y el neón) son los elementos químicamente más inertes y sirven como el ejemplo de libro de texto de los gases inertes.

Tipos comunes de gases inertes

Si bien los gases nobles son la forma más pura de gas inerte, otros gases pueden comportarse de manera inerte bajo condiciones específicas.

Los gases más comunes utilizados para este propósito son el nitrógeno (N₂) y el argón (Ar). El nitrógeno constituye aproximadamente el 78% de la atmósfera terrestre, y el argón constituye alrededor del 1%. Esta abundancia, particularmente para el nitrógeno, lo convierte en una opción muy rentable para muchas aplicaciones.

Ventajas principales en aplicaciones industriales y científicas

Prevención de la oxidación y la degradación

Muchos materiales se degradan cuando se exponen al oxígeno y la humedad del aire. Este proceso, llamado oxidación, es responsable de todo, desde la oxidación de metales hasta el deterioro de los alimentos.

Al purgar un área con un gas inerte, se desplaza el oxígeno, deteniendo o ralentizando drásticamente estas reacciones destructivas. Esto es fundamental en el envasado de alimentos, la fabricación de productos electrónicos y la conservación de artefactos históricos.

Garantizar la pureza del proceso

En la fabricación de alta precisión, como la sinterización al vacío de piezas metálicas, incluso pequeñas cantidades de gas reactivo pueden arruinar el producto final.

Una atmósfera inerte evita el agotamiento de los elementos clave de la aleación, ayuda a eliminar los agentes aglutinantes y otorga a los operadores un control preciso sobre el contenido final de oxígeno y carbono del material. Esto asegura que la pieza terminada tenga las propiedades mecánicas exactas requeridas.

Mejora de la seguridad al prevenir la combustión

El fuego requiere tres componentes: combustible, calor y un oxidante (generalmente oxígeno). Eliminar cualquiera de estos detiene el inicio o la continuación de un incendio.

El gas inerte se utiliza para desplazar el oxígeno en entornos donde están presentes líquidos inflamables o polvos combustibles. Esta "inertización" de la atmósfera es una medida de seguridad crítica en las industrias química, farmacéutica y de petróleo y gas para prevenir incendios y explosiones catastróficas.

Comprender las compensaciones

Inercia real frente a coste: Argón frente a nitrógeno

Aunque a menudo se usan indistintamente, el argón y el nitrógeno tienen diferencias clave. El argón es más inerte que el nitrógeno y es la opción requerida para procesos a temperaturas muy altas o reacciones que involucran metales que pueden reaccionar con el nitrógeno (como el titanio o el litio).

Sin embargo, el nitrógeno es significativamente menos costoso que el argón. Para una gran variedad de aplicaciones donde la reactividad extrema no es una preocupación, el nitrógeno proporciona una protección suficiente a una fracción del coste.

El desafío de la pureza y el desplazamiento

Simplemente introducir un gas inerte no es suficiente. Debe asegurarse de que haya purgado eficazmente el contenedor o entorno de todos los gases reactivos.

Esto requiere un sellado adecuado, cálculos de caudal y, a veces, equipos de monitoreo para confirmar que los niveles de oxígeno están por debajo del umbral requerido. Una purga incorrecta puede llevar a una falsa sensación de seguridad y a fallos en los procesos.

Tomar la decisión correcta para su objetivo

Seleccionar la estrategia de gas inerte correcta depende totalmente de su objetivo específico, presupuesto y tolerancia al riesgo.

- Si su enfoque principal es la máxima protección para materiales altamente sensibles: Utilice un gas noble como el argón purificado, ya que ofrece el mayor grado de no reactividad para aplicaciones exigentes como la soldadura TIG o la fabricación de semiconductores.

- Si su enfoque principal es la inertización general rentable: El nitrógeno suele ser la opción más práctica y económica para aplicaciones amplias como el envasado de alimentos, el inflado de neumáticos o la prevención de la oxidación general.

- Si su enfoque principal es la seguridad y la supresión de incendios: El objetivo principal es el desplazamiento de oxígeno, lo que convierte al nitrógeno o a las mezclas de gases inertes especializadas en una solución muy eficaz para proteger al personal y las instalaciones.

Al comprender estos principios, puede implementar estratégicamente una atmósfera de gas inerte para proteger su proceso, producto y personal.

Tabla de resumen:

| Ventaja | Beneficio clave | Aplicaciones comunes |

|---|---|---|

| Prevención de la oxidación | Detiene la degradación del material (óxido, deterioro) | Envasado de alimentos, conservación de metales |

| Garantía de pureza del proceso | Previene la contaminación en procesos sensibles | Sinterización al vacío, fabricación de productos electrónicos |

| Mejora de la seguridad | Mitiga los riesgos de incendio/explosión al desplazar el oxígeno | Industrias química, farmacéutica, petróleo y gas |

¿Necesita proteger sus procesos y materiales con una solución de gas inerte fiable? KINTEK se especializa en el suministro de equipos y consumibles de laboratorio de alta pureza, incluidos sistemas de gas inerte adaptados a las necesidades únicas de su laboratorio. Ya necesite nitrógeno rentable para uso general o argón ultrapuro para aplicaciones sensibles, nuestros expertos pueden ayudarle a diseñar una configuración segura y eficiente. Contáctenos hoy para analizar cómo podemos mejorar la seguridad y el rendimiento de su laboratorio.

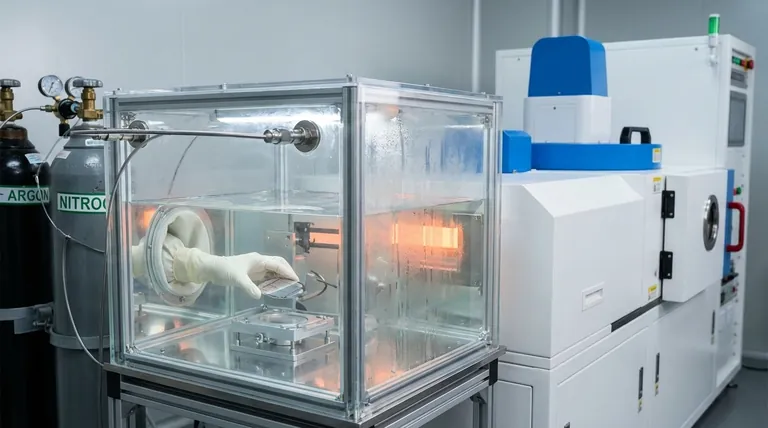

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Electrodo Auxiliar de Platino para Uso en Laboratorio

- Bomba Peristáltica de Velocidad Variable

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

La gente también pregunta

- ¿Cómo contribuye un horno de atmósfera a alta temperatura al desarrollo de materiales sustratos para electrónica de potencia de nitruro de aluminio (AlN) o nitruro de silicio (Si3N4)?

- ¿Qué es un horno de temple integral? La guía definitiva para el tratamiento térmico en atmósfera sellada

- ¿Qué son las atmósferas protectoras para el tratamiento térmico? Una guía para prevenir la oxidación y la formación de cascarilla

- ¿Por qué se utiliza el hidrógeno en los hornos? Logre una pureza superior y acabados brillantes

- ¿Qué es la atmósfera protectora en el tratamiento térmico? Prevenga la oxidación y la descarburación para piezas superiores

- ¿Qué es el proceso de recocido con hidrógeno? Consiga piezas metálicas limpias, resistentes y sin tensiones

- ¿Es la atmósfera oxidante o reductora? Descubra el motor químico de nuestro planeta

- ¿Qué es una atmósfera inerte? Controle su entorno químico para la seguridad y la calidad