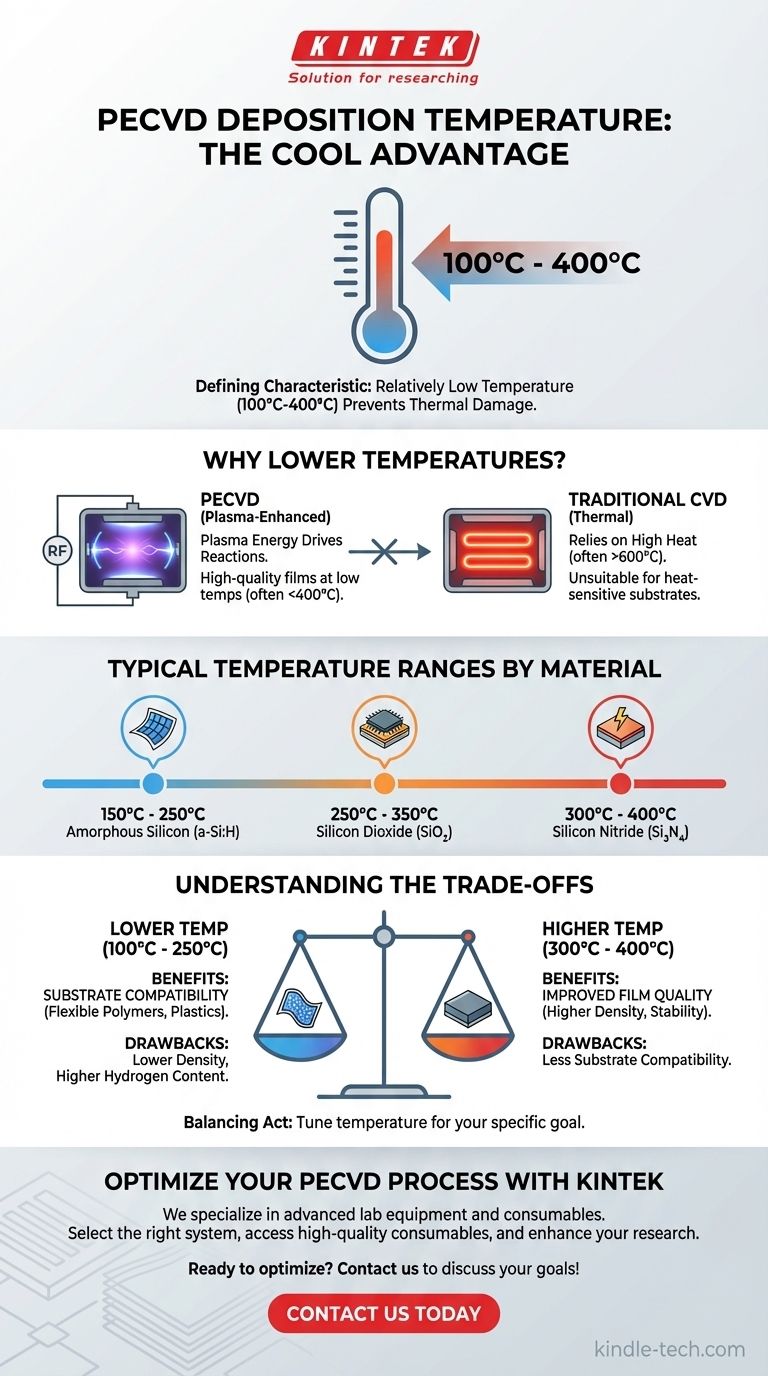

En resumen, la temperatura de deposición para la Deposición Química de Vapor Mejorada por Plasma (PECVD) es su característica definitoria, que típicamente oscila entre 100°C y 400°C. Esta temperatura relativamente baja es la razón principal por la que se elige sobre otros métodos de deposición, ya que permite el procesamiento en una amplia variedad de materiales sin causar daño térmico.

La ventaja principal de la PECVD es su uso de plasma para energizar los gases precursores. Esto permite la deposición de películas delgadas de alta calidad a temperaturas significativamente más bajas que la Deposición Química de Vapor (CVD) tradicional, que se basa únicamente en altas temperaturas (a menudo >600°C).

Por qué la PECVD opera a temperaturas más bajas

Para entender la PECVD, es esencial contrastarla con su contraparte térmica. La diferencia fundamental radica en cómo se suministra la energía de reacción requerida al sistema.

El papel de la energía del plasma

En la PECVD, se utiliza un campo electromagnético (típicamente de radiofrecuencia) para ionizar los gases precursores, creando un plasma. Este plasma es un estado de la materia altamente energético que contiene iones, radicales y electrones libres.

Estas especies altamente reactivas en el plasma pueden interactuar y depositarse en la superficie del sustrato para formar una película delgada. La energía necesaria para impulsar estas reacciones químicas proviene del propio plasma, no del calor elevado del sustrato.

El contraste con la CVD convencional

Los procesos de CVD térmicos tradicionales no tienen plasma. Se basan exclusivamente en altas temperaturas —a menudo entre 600°C y 1000°C— para proporcionar suficiente energía térmica para descomponer las moléculas del gas precursor e iniciar la reacción de deposición.

Este requisito de alta temperatura hace que la CVD convencional sea completamente inadecuada para depositar películas en sustratos que no pueden soportar dicho calor, como plásticos, polímeros o dispositivos semiconductores completamente fabricados con metales de bajo punto de fusión.

Rangos de temperatura típicos por material

Aunque el rango general para la PECVD es bajo, la temperatura exacta es un parámetro de proceso crítico que se ajusta para lograr las propiedades de película deseadas para un material específico.

Nitruro de silicio (Si₃N₄)

El nitruro de silicio es una película fundamental utilizada para el aislamiento eléctrico y como capa de pasivación protectora. Se deposita más comúnmente en el rango de 300°C a 400°C para aplicaciones de microelectrónica.

Dióxido de silicio (SiO₂)

Utilizado como aislante dieléctrico, el SiO₂ se deposita típicamente a temperaturas entre 250°C y 350°C. Operar en este rango proporciona un buen equilibrio entre la calidad de la película y la velocidad del proceso.

Silicio amorfo (a-Si:H)

El silicio amorfo, crítico para las células solares de película delgada y los transistores, a menudo se deposita a temperaturas aún más bajas, típicamente de 150°C a 250°C, para controlar su contenido de hidrógeno y sus propiedades electrónicas.

Comprensión de las compensaciones de temperatura

Elegir una temperatura de deposición no es arbitrario; implica una serie de compensaciones de ingeniería críticas entre la calidad de la película, la tasa de deposición y la compatibilidad del sustrato.

Beneficios de una temperatura más baja

El beneficio principal es la compatibilidad del sustrato. Las temperaturas por debajo de 200°C permiten la deposición en polímeros flexibles y otros materiales sensibles a la temperatura que serían destruidos por otros métodos.

Inconvenientes de una temperatura más baja

Las películas depositadas en el extremo inferior del rango de PECVD pueden tener una densidad más baja y mayores concentraciones de hidrógeno incorporado. Esto puede afectar negativamente las propiedades eléctricas, la claridad óptica o la estabilidad a largo plazo de la película.

Beneficios de una temperatura más alta

Empujar la temperatura hacia el extremo superior del rango de PECVD (por ejemplo, 400°C) generalmente mejora la calidad de la película. Proporciona más energía superficial para que los átomos depositados se organicen en una estructura más densa y estable con menos impurezas, lo que a menudo resulta en un menor estrés de la película.

Tomar la decisión correcta para su objetivo

La temperatura óptima de PECVD no es un valor único, sino un parámetro que debe ajustar en función del objetivo específico de su aplicación.

- Si su enfoque principal es la compatibilidad con sustratos sensibles: Opere a la temperatura más baja posible (por ejemplo, 100°C - 250°C) que aún produzca una película aceptable para sus necesidades.

- Si su enfoque principal es lograr la máxima calidad y densidad de película: Utilice la temperatura más alta que su sustrato pueda tolerar de forma segura (por ejemplo, 300°C - 400°C) para mejorar la estequiometría y la estabilidad de la película.

En última instancia, el control de la temperatura es clave para equilibrar el rendimiento de la película con las limitaciones del sustrato en cualquier aplicación de PECVD.

Tabla resumen:

| Material | Rango de temperatura típico de PECVD | Aplicaciones comunes |

|---|---|---|

| Nitruro de silicio (Si₃N₄) | 300°C - 400°C | Aislamiento eléctrico, capas de pasivación |

| Dióxido de silicio (SiO₂) | 250°C - 350°C | Aislamiento dieléctrico |

| Silicio amorfo (a-Si:H) | 150°C - 250°C | Células solares de película delgada, transistores |

¿Listo para optimizar su proceso PECVD para una deposición de película delgada superior?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a las necesidades únicas de su laboratorio. Ya sea que trabaje con polímeros sensibles a la temperatura o requiera películas de alta densidad para la electrónica, nuestra experiencia garantiza que logre el equilibrio perfecto entre la calidad de la película y la compatibilidad del sustrato.

Permítanos ayudarle a:

- Seleccionar el sistema PECVD adecuado para sus requisitos de temperatura

- Acceder a consumibles de alta calidad para resultados consistentes y fiables

- Mejorar su investigación o producción con nuestras soluciones especializadas

Contáctenos hoy a través de nuestro formulario para discutir cómo KINTEK puede apoyar sus objetivos de deposición de película delgada.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor mejorada por plasma de resonancia ciclotrón de electrones de microondas (MWECR-PECVD)? | KINTEK

- ¿Cuáles son las ventajas de la deposición por plasma? Consiga recubrimientos superiores y duraderos para piezas complejas

- ¿Cómo se aplica el recubrimiento tipo diamante? Una guía de los métodos PVD vs. PACVD

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuáles son los gases precursores en la deposición química de vapor asistida por plasma (PECVD)? Una guía para elegir los materiales adecuados para su película delgada

- ¿Cuáles son las posibles desventajas del PECVD? Gestionar el bombardeo de plasma y prevenir el daño del material

- ¿Qué son los procesos de deposición por plasma? Consiga películas delgadas de alto rendimiento a temperaturas más bajas