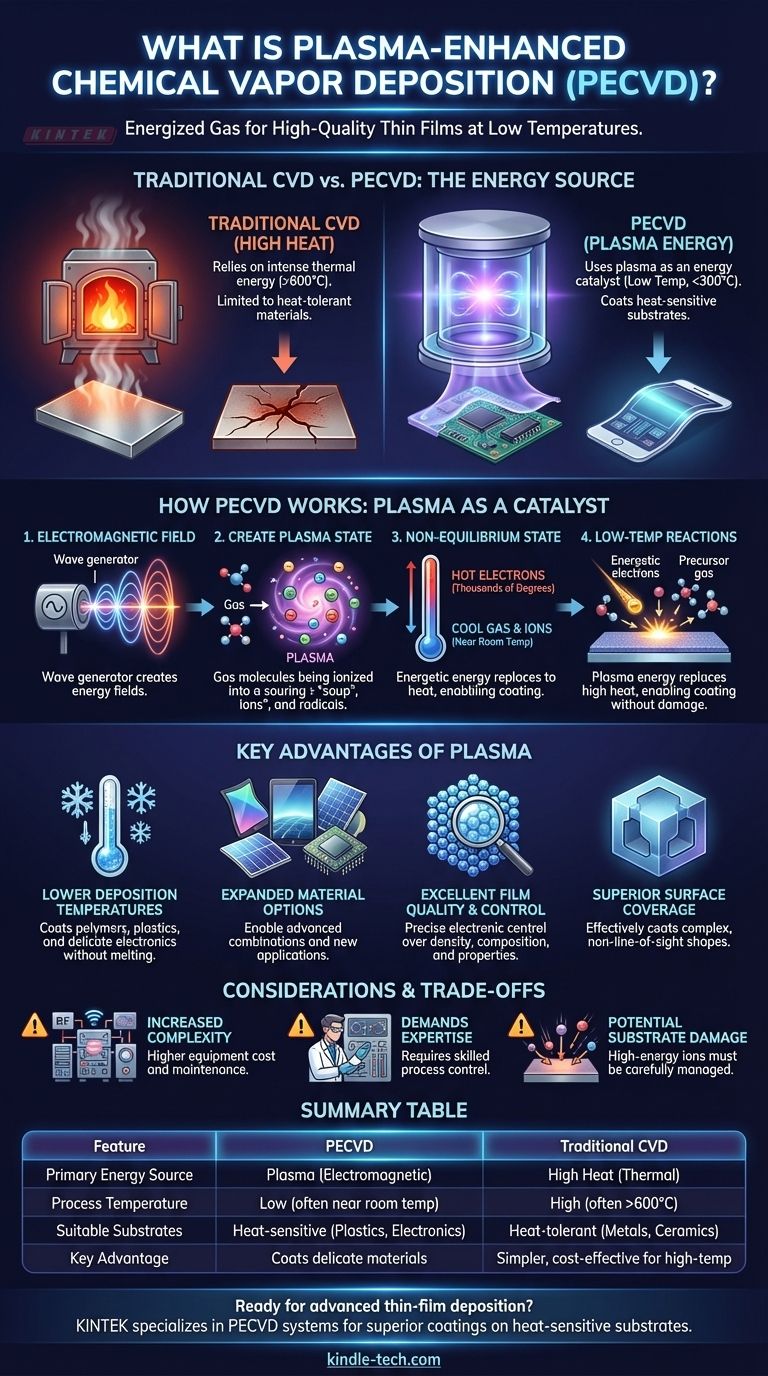

En resumen, la deposición química de vapor mejorada por plasma (PECVD) es un proceso para crear películas delgadas y recubrimientos de alta calidad que utiliza un gas energizado, o plasma, para impulsar las reacciones químicas. A diferencia de la deposición química de vapor (CVD) tradicional, que se basa en altas temperaturas, la PECVD utiliza la energía del plasma para depositar películas a temperaturas significativamente más bajas. Esta diferencia fundamental permite recubrir materiales que de otro modo se dañarían con el calor.

El problema central de la deposición de películas delgadas tradicional es su dependencia del calor intenso, lo que limita los tipos de materiales que se pueden recubrir. La PECVD supera esto utilizando plasma como catalizador de energía, lo que permite la creación de recubrimientos avanzados en sustratos sensibles al calor como plásticos y componentes electrónicos complejos.

Cómo la CVD tradicional sienta las bases

Para entender por qué el plasma es un punto de inflexión, primero debemos analizar el proceso convencional que mejora.

El principio básico

En la deposición química de vapor (CVD) estándar, un sustrato (la pieza a recubrir) se coloca en una cámara de vacío. Luego se introduce un gas precursor que contiene los elementos de recubrimiento deseados.

El gas reacciona en la superficie caliente del sustrato, descomponiéndose y depositando una película delgada y sólida.

El requisito de energía térmica

El factor crítico en la CVD tradicional es el calor. El sustrato debe calentarse a temperaturas muy altas para proporcionar la energía térmica necesaria para romper los enlaces químicos en el gas precursor e iniciar la reacción de recubrimiento.

Este requisito de alta temperatura es su principal limitación, ya que excluye cualquier sustrato que no pueda soportar tales temperaturas.

El papel del plasma: un catalizador de energía

La PECVD sigue el mismo principio básico que la CVD, pero revoluciona la fuente de energía. En lugar de depender únicamente del calor, inyecta energía en el gas utilizando un plasma.

Creando el estado de plasma

El proceso comienza aplicando un fuerte campo electromagnético (como microondas o radiofrecuencia) al gas a baja presión en la cámara. Esto energiza el gas, arrancando electrones de los átomos y creando un ambiente altamente reactivo.

Este gas energizado, conocido como plasma, es una "sopa" de iones, electrones, radicales libres y otras especies reactivas.

Electrones calientes, gas frío

La característica definitoria del plasma PECVD es su estado de no equilibrio. Los electrones muy ligeros pueden absorber una energía inmensa, alcanzando temperaturas de miles de grados (hasta 5000 K o más).

Sin embargo, los iones más pesados y las moléculas de gas neutro permanecen mucho más fríos, a menudo cerca de la temperatura ambiente o unos pocos cientos de grados. Esto significa que la temperatura general del proceso se mantiene baja, protegiendo el sustrato.

Permitiendo reacciones a baja temperatura

Los electrones altamente energéticos y los radicales reactivos en el plasma chocan con las moléculas del gas precursor. Estas colisiones proporcionan la energía para romper los enlaces químicos y crear las especies necesarias para la deposición.

Esencialmente, la energía del plasma reemplaza la energía térmica requerida en la CVD tradicional, lo que permite que se formen películas densas y de alta calidad a una fracción de la temperatura.

Comprendiendo las ventajas y desventajas y las consideraciones

Aunque potente, la PECVD no es una solución universal. Sus beneficios conllevan complejidades específicas.

Mayor complejidad del sistema

Un reactor PECVD es más complejo que un sistema CVD térmico. Requiere hardware sofisticado, como generadores de energía de microondas o RF y redes de adaptación de impedancia, para crear y mantener el plasma. Esto aumenta el costo y el mantenimiento del equipo.

Exigencias de experiencia

Controlar el resultado de un proceso PECVD requiere una habilidad significativa. La química del plasma es compleja, y lograr las propiedades de película deseadas, como la densidad, la composición y el estrés, depende de un equilibrio preciso del flujo de gas, la presión y la potencia del plasma.

Potencial de daño al sustrato

Si bien la temperatura general es baja, los iones de alta energía dentro del plasma pueden bombardear la superficie del sustrato. En algunas aplicaciones sensibles, este bombardeo puede causar daños estructurales, que deben gestionarse cuidadosamente ajustando las condiciones del plasma.

Ventajas clave del uso de plasma

La capacidad de desacoplar la energía de reacción del calor térmico proporciona varias ventajas poderosas.

Temperaturas de deposición más bajas

Este es el beneficio más significativo. La PECVD permite el recubrimiento de materiales sensibles a la temperatura como polímeros, plásticos y dispositivos electrónicos completamente ensamblados que se derretirían, deformarían o destruirían en un horno CVD tradicional.

Opciones ampliadas de materiales y sustratos

Al eliminar la restricción de alta temperatura, se hace posible una vasta gama de combinaciones de materiales. Esto ha sido fundamental para la fabricación de células solares de película delgada, electrónica flexible y dispositivos semiconductores avanzados.

Excelente calidad y control de la película

La PECVD puede producir películas que son altamente puras, densas y uniformes. Debido a que el proceso se controla electrónicamente (a través de la potencia del plasma) en lugar de térmicamente, los ingenieros pueden ajustar con precisión la estructura cristalina, la composición y las propiedades mecánicas de la película.

Cobertura superficial superior

Las especies reactivas en el plasma pueden recubrir eficazmente formas tridimensionales complejas, proporcionando excelentes propiedades de "envoltura" que a menudo son superiores a los métodos de deposición en línea de visión.

Tomando la decisión correcta para su objetivo

La selección entre CVD tradicional y PECVD depende completamente de las limitaciones y objetivos de su aplicación.

- Si su objetivo principal es recubrir materiales sensibles al calor (como plásticos o circuitos integrados): La PECVD suele ser la única opción viable debido a su funcionamiento a baja temperatura.

- Si su objetivo principal es depositar compuestos únicos (como silicio amorfo o nitruro de silicio): El entorno reactivo específico creado por el plasma es esencial para formar los precursores químicos necesarios que no se forman fácilmente solo con el calor.

- Si su objetivo principal es la rentabilidad para un sustrato tolerante al calor: La CVD térmica tradicional podría ser una solución más sencilla y económica, ya que evita la complejidad de la generación de plasma.

Al comprender que el papel principal del plasma es reemplazar la energía térmica, puede elegir estratégicamente el método de deposición adecuado para sus necesidades específicas de material y aplicación.

Tabla resumen:

| Característica | PECVD | CVD Tradicional |

|---|---|---|

| Fuente de energía principal | Plasma (campo electromagnético) | Alto calor (térmico) |

| Temperatura típica del proceso | Baja (a menudo cerca de la temperatura ambiente) | Alta (a menudo >600°C) |

| Sustratos adecuados | Materiales sensibles al calor (plásticos, componentes electrónicos) | Materiales tolerantes al calor (metales, cerámicas) |

| Ventaja clave | Permite el recubrimiento de materiales delicados | Sistema más simple, a menudo más rentable para aplicaciones de alta temperatura |

¿Listo para mejorar las capacidades de su laboratorio con la deposición avanzada de películas delgadas? KINTEK se especializa en proporcionar equipos de laboratorio de última generación, incluidos sistemas PECVD, para ayudarle a lograr recubrimientos superiores incluso en los sustratos más sensibles al calor. Ya sea que trabaje con polímeros, componentes electrónicos o estructuras 3D complejas, nuestra experiencia garantiza que obtenga la solución adecuada para sus necesidades de investigación o producción. Contáctenos hoy para analizar cómo podemos apoyar la innovación de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cuál es la función de un sistema PECVD de microondas para nanoespigas de diamante? Síntesis de nanoestructuras de precisión en un solo paso.

- ¿Cómo garantizan las bombas de vacío y los sistemas de control de presión la consistencia de las películas delgadas en PECVD? Domina la uniformidad de la película

- ¿Cómo logra el PECVD la deposición de películas a bajas temperaturas? Domine la innovación de películas delgadas a baja temperatura

- ¿Qué materiales se utilizan en PECVD? Descubra las películas clave para el recubrimiento a baja temperatura

- ¿Qué tipos específicos de películas delgadas se depositan comúnmente mediante sistemas PECVD? Materiales clave y aplicaciones explicadas

- ¿El recubrimiento DLC se oxida? Desbloquee una resistencia superior a la corrosión y al desgaste

- ¿Cómo funciona la deposición de vapor mejorada por plasma? Logre recubrimientos de película delgada a baja temperatura

- ¿Cuáles son las características clave del equipo PECVD tubular de alta capacidad? Maximizar el rendimiento para la fabricación de células de silicio