La ventaja fundamental de la Deposición Química de Vapor Mejorada por Plasma (PECVD) es su capacidad para depositar películas delgadas uniformes y de alta calidad a temperaturas significativamente más bajas que los métodos tradicionales. Este proceso evita la necesidad de alta energía térmica al utilizar plasma para activar los gases precursores, lo que permite la creación de recubrimientos avanzados en materiales que no podrían soportar el calor de la Deposición Química de Vapor (CVD) convencional.

El desafío principal en la deposición de películas delgadas es lograr una película duradera y de alta calidad sin dañar el material subyacente con el calor. La PECVD resuelve esto utilizando la energía de un plasma en lugar de altas temperaturas para impulsar la reacción química, lo que permite recubrir sustratos sensibles al calor como componentes electrónicos, polímeros y vidrio.

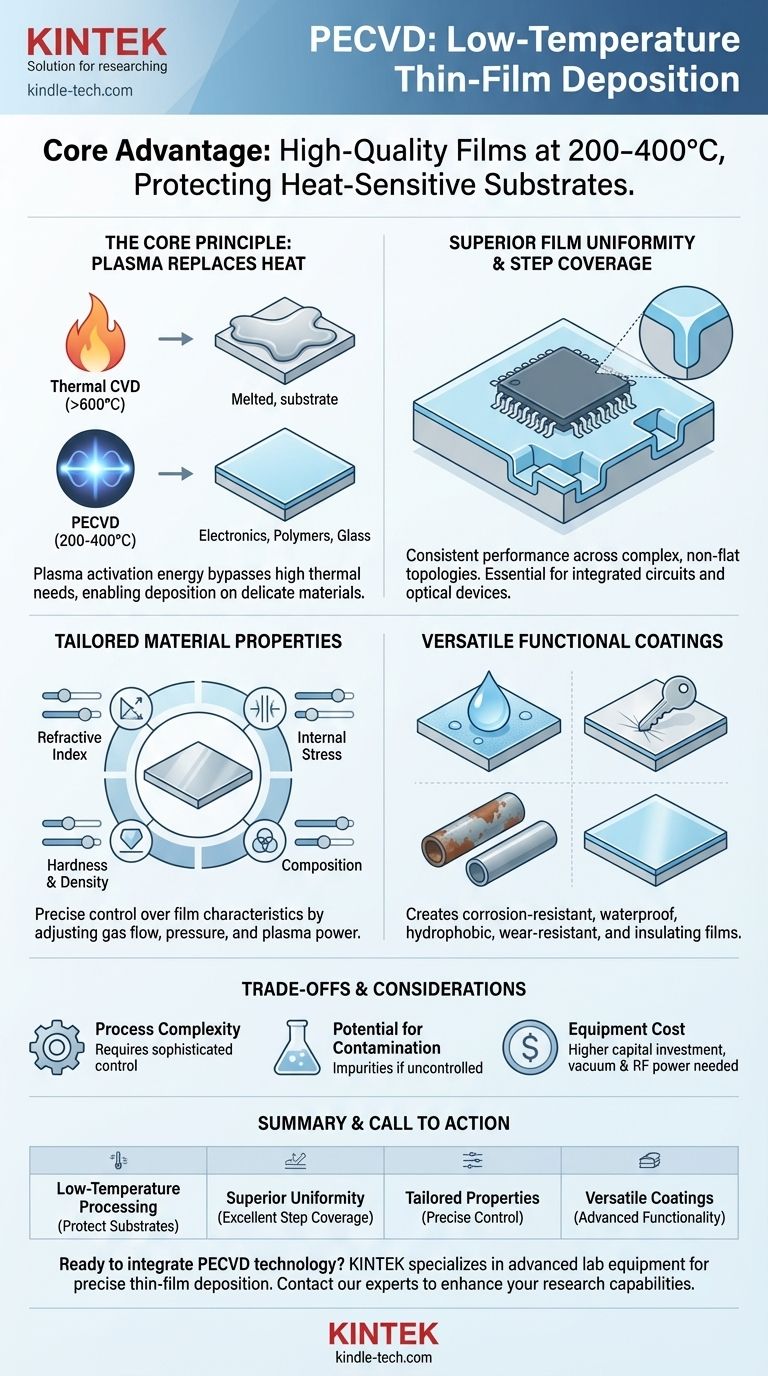

El Principio Fundamental: Evitar las Reacciones a Altas Temperaturas

La distinción más significativa de la PECVD radica en cómo inicia la reacción química de formación de la película. Este enfoque único es la fuente de sus principales beneficios.

Cómo el Plasma Reemplaza al Calor

La CVD tradicional requiere altas temperaturas (a menudo >600°C) para proporcionar suficiente energía para descomponer los gases precursores y depositar una película.

La PECVD genera un plasma energizado, un estado de la materia donde las moléculas de gas están ionizadas. Este plasma proporciona la energía de activación necesaria, permitiendo que la reacción de deposición ocurra a temperaturas mucho más bajas, típicamente entre 200°C y 400°C.

Protegiendo el Sustrato

Este procesamiento a baja temperatura es crítico. Permite la deposición de películas de alto rendimiento en sustratos que de otro modo se derretirían, deformarían o destruirían con los métodos convencionales.

Esta capacidad es esencial para la fabricación moderna en campos como la electrónica y la tecnología de pantallas, donde los componentes a menudo se construyen sobre vidrio o tienen capas previamente fabricadas que son sensibles al calor.

Calidad y Control Superiores de la Película

Más allá de su operación a baja temperatura, la PECVD proporciona un grado excepcional de control sobre la película final, lo que resulta en un rendimiento y una consistencia superiores.

Alta Uniformidad y Cobertura de Escalones

La PECVD es reconocida por producir películas altamente uniformes con una excelente cobertura de escalones. Esto significa que el recubrimiento se adapta uniformemente a toda la superficie, incluidas las topologías complejas y no planas.

Esta uniformidad asegura un rendimiento consistente en todo el componente, lo cual es crítico para aplicaciones como circuitos integrados y dispositivos ópticos.

Adaptación de las Propiedades del Material

El proceso permite un control preciso sobre las características finales de la película. Al ajustar los parámetros del proceso, como el flujo de gas, la presión y la potencia del plasma, los ingenieros pueden afinar propiedades como:

- Índice de Refracción: Crucial para recubrimientos ópticos.

- Tensión Interna: Importante para prevenir el agrietamiento de la película.

- Dureza y Densidad: Clave para capas protectoras y resistentes al desgaste.

- Composición: Permite la creación de aleaciones de materiales específicos.

Creación de Superficies Funcionales Avanzadas

La PECVD puede crear películas con una amplia gama de propiedades funcionales deseables. Estos recubrimientos proporcionan una protección robusta y mejoran el rendimiento del producto subyacente.

Ejemplos comunes incluyen películas que son resistentes a la corrosión, impermeables, hidrofóbicas, resistentes al desgaste y eléctricamente aislantes o pasivantes.

Comprendiendo las Compensaciones

Aunque potente, la PECVD no es una solución universal. Una evaluación objetiva requiere reconocer sus consideraciones específicas.

Complejidad Química y del Proceso

El uso de plasma introduce variables adicionales en comparación con la CVD térmica. La gestión de la química del plasma y la garantía de la estabilidad del proceso requieren sistemas de control sofisticados y un profundo conocimiento del proceso.

Potencial de Contaminación

Los gases precursores utilizados en la PECVD a menudo contienen hidrógeno u otros elementos. Si no se controlan adecuadamente, estos pueden incorporarse a la película depositada como impurezas, alterando potencialmente sus propiedades deseadas.

Costo del Equipo

Los sistemas PECVD, con sus cámaras de vacío requeridas, sistemas de suministro de gas y fuentes de energía de radiofrecuencia (RF) para generar plasma, son generalmente más complejos y tienen un costo de capital más alto que las técnicas de deposición más simples.

Tomando la Decisión Correcta para su Objetivo

La selección de PECVD es una decisión estratégica basada en sus requisitos de material y rendimiento.

- Si su enfoque principal es recubrir sustratos sensibles al calor: La PECVD es a menudo la única opción viable para depositar películas de alta calidad en materiales como polímeros, vidrio con circuitos existentes o circuitos integrados complejos.

- Si su enfoque principal es lograr propiedades de material específicas: La PECVD ofrece un control excepcional sobre la densidad, la tensión y la composición de la película, lo que la hace ideal para recubrimientos ópticos avanzados o capas protectoras diseñadas con precisión.

- Si su enfoque principal es una cobertura uniforme en topografías complejas: El proceso impulsado por plasma proporciona una excelente cobertura de escalones, asegurando un espesor de película consistente incluso sobre las superficies desafiantes y no planas comunes en la microelectrónica.

En última instancia, la PECVD permite a los ingenieros crear materiales y dispositivos avanzados que serían imposibles de fabricar utilizando métodos convencionales de alta temperatura.

Tabla Resumen:

| Ventaja Clave | Descripción |

|---|---|

| Procesamiento a Baja Temperatura | Deposita películas a 200-400°C, protegiendo sustratos sensibles al calor como polímeros y componentes electrónicos prefabricados. |

| Uniformidad Superior de la Película | Proporciona una excelente cobertura de escalones y un espesor consistente sobre topografías complejas. |

| Propiedades del Material Adaptadas | Permite un control preciso sobre la dureza, la tensión, el índice de refracción y la composición para recubrimientos avanzados. |

| Recubrimientos Funcionales Versátiles | Crea películas resistentes a la corrosión, hidrofóbicas, resistentes al desgaste y eléctricamente aislantes. |

¿Listo para integrar la tecnología PECVD en su laboratorio? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas PECVD, para ayudarle a lograr una deposición precisa de películas delgadas a baja temperatura para electrónica, óptica y ciencia de materiales. Nuestras soluciones están diseñadas para mejorar sus capacidades de investigación y producción con recubrimientos confiables y de alto rendimiento. Contacte a nuestros expertos hoy para discutir sus necesidades de aplicación específicas.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿A qué temperatura se aplica el recubrimiento DLC? Logre una dureza superior sin comprometer su sustrato

- ¿Cuáles son las características y aplicaciones del Depósito Químico de Vapor Asistido por Plasma (PECVD)? Recubrimiento de Película a Alta Velocidad y Baja Temperatura

- ¿Cuáles son las diferencias entre la deposición química de vapor asistida por plasma directa y remota? Elegir el método PECVD adecuado para sus materiales

- ¿Cómo afecta la frecuencia de operación de la fuente de alimentación de RF al proceso PECVD? Optimizar la densidad y uniformidad de la película

- ¿Cuál es la importancia de una buena cobertura de escalones conformes proporcionada por PECVD? Garantiza la integridad y fiabilidad del dispositivo

- ¿Cuál es el proceso de PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo influye la frecuencia de RF en PECVD en la microestructura del nitruro de silicio? Optimice la densidad y la tensión de su película