Aunque técnicamente es posible en entornos de investigación, la deposición química de vapor asistida por plasma (PECVD) rara vez es el método industrial óptimo o estándar para depositar películas metálicas puras. El desafío principal no reside en la capacidad de depositar el material, sino en lograr la alta pureza y la baja resistividad eléctrica requeridas para la mayoría de las aplicaciones. Para la metalización, otras técnicas como la deposición física de vapor (PVD) o el CVD térmico estándar son abrumadoramente preferidas.

La decisión de utilizar PECVD está impulsada por su ventaja de baja temperatura, que es fundamental para depositar películas dieléctricas. Sin embargo, para depositar metales conductores, esta ventaja casi siempre se ve superada por la calidad de película superior, la pureza y el menor costo ofrecidos por métodos como el sputtering (PVD) o el CVD térmico.

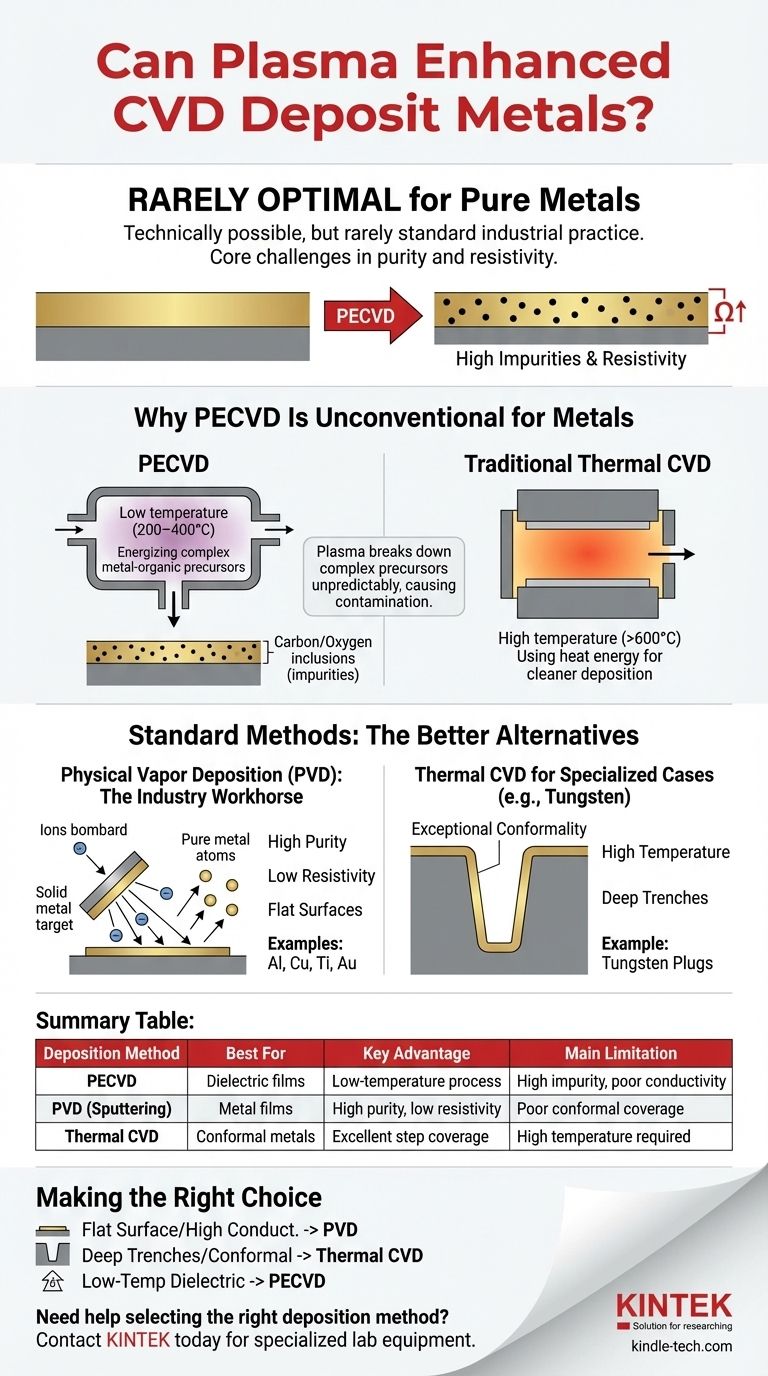

Por qué el PECVD es una opción poco convencional para metales

Para entender por qué el PECVD no es la opción preferida para metales, primero debemos distinguirlo de otros métodos de deposición. La elección de la técnica es siempre una función del material que se deposita y las propiedades deseadas de la película final.

El papel del plasma frente al calor

El PECVD utiliza un plasma energizado para descomponer los gases precursores, lo que permite la deposición a bajas temperaturas (típicamente 200-400°C). Esta es su ventaja definitoria.

En contraste, el CVD térmico tradicional utiliza altas temperaturas (a menudo >600°C) para suministrar la energía para la reacción química. Aunque más caliente, este proceso térmico puede ser "más limpio" para ciertas químicas.

El problema del precursor

Para el CVD de cualquier tipo, se requiere un gas precursor volátil que contenga el átomo que se desea depositar. Para los metales, estos son a menudo compuestos metalorgánicos complejos.

En un entorno de plasma, estas moléculas complejas pueden romperse de maneras impredecibles, lo que lleva a la incorporación de impurezas de carbono u oxígeno en la película en crecimiento. Estas impurezas aumentan drásticamente la resistividad eléctrica de la película, anulando el propósito de depositar un conductor.

Impacto en la calidad de la película

La métrica principal para una capa metálica es la baja resistividad (alta conductividad). Debido a la contaminación de los precursores, los metales depositados por PECVD a menudo tienen una resistividad significativamente mayor que los depositados por otros métodos.

Además, el bombardeo de plasma a veces puede provocar una estructura cristalina y una densidad de película peores, degradando aún más el rendimiento eléctrico.

Métodos estándar para la deposición de metales: las mejores alternativas

Dadas las limitaciones del PECVD para la metalización, la industria se basa en otros dos métodos principales, cada uno con un propósito distinto.

Deposición física de vapor (PVD): el caballo de batalla de la industria

El PVD, más comúnmente sputtering, es la opción predeterminada para depositar películas delgadas de metales como aluminio, cobre, titanio y oro.

En el sputtering, iones de un plasma bombardean un objetivo metálico sólido, expulsando átomos que luego recubren el sustrato. Este proceso es limpio, rápido y produce películas de muy alta pureza con excelente conductividad.

CVD térmico para casos especializados (p. ej., Tungsteno)

Su referencia a la deposición de Tungsteno (W) es un ejemplo perfecto de dónde sobresale el CVD térmico. Se utiliza para formar tapones conductores que conectan diferentes capas de un dispositivo semiconductor.

La gran ventaja del W-CVD térmico es su excepcional conformabilidad: la capacidad de recubrir perfectamente el fondo y las paredes laterales de trincheras muy profundas y estrechas (características de alta relación de aspecto). Los métodos PVD de línea de visión no pueden hacer esto de manera efectiva. Las altas temperaturas requeridas para el CVD térmico de W son aceptables en estas primeras etapas de fabricación.

Comprensión de las compensaciones

Ninguna técnica de deposición es universalmente superior; cada una implica compensaciones críticas. Elegir la correcta requiere hacer coincidir las fortalezas de la técnica con la necesidad principal de su aplicación.

PECVD: Lo mejor para dieléctricos a baja temperatura

La principal fortaleza del PECVD es su proceso a baja temperatura. Esto lo convierte en el estándar de la industria para depositar películas dieléctricas (p. ej., nitruro de silicio, dióxido de silicio) sobre capas de dispositivos completadas que contienen metales y no pueden soportar altas temperaturas.

PVD (Sputtering): Lo mejor para conductores de alta calidad

El PVD es el campeón para depositar películas metálicas de alta calidad y baja resistividad para interconexiones y electrodos. Su principal limitación es la mala cobertura sobre topografía compleja y no planar.

CVD térmico: Lo mejor para metales conformes

El CVD térmico es una herramienta especializada que se utiliza cuando la cobertura conforme es el requisito más crítico, como en el caso de llenar vías profundas con tungsteno. Su requisito de alta temperatura es su principal inconveniente.

Tomando la decisión correcta para su aplicación

Su elección del método de deposición debe guiarse por el requisito principal de la película que está creando.

- Si su enfoque principal es crear interconexiones o electrodos de alta conductividad en una superficie mayormente plana: PVD (sputtering) es el método superior y más rentable.

- Si necesita llenar trincheras profundas de alta relación de aspecto con un material conductor conforme: El CVD térmico, particularmente para el tungsteno, es la solución establecida en la industria.

- Si su restricción principal es un presupuesto de temperatura extremadamente bajo para depositar un aislante dieléctrico: El PECVD es la herramienta ideal para el trabajo, pero no es una opción estándar para metales puros.

Comprender estas compensaciones fundamentales entre los mecanismos de deposición es la clave para seleccionar la herramienta adecuada para fabricar dispositivos fiables y de alto rendimiento.

Tabla de resumen:

| Método de deposición | Mejor para | Ventaja clave | Limitación principal |

|---|---|---|---|

| PECVD | Películas dieléctricas | Proceso a baja temperatura | Alta impureza, baja conductividad |

| PVD (Sputtering) | Películas metálicas | Alta pureza, baja resistividad | Mala cobertura conforme |

| CVD térmico | Metales conformes | Excelente cobertura de escalón | Se requiere alta temperatura |

¿Necesita ayuda para seleccionar el método de deposición adecuado para su aplicación?

En KINTEK, nos especializamos en equipos de laboratorio y consumibles para todas sus necesidades de deposición de película delgada. Ya sea que esté trabajando con sistemas PVD para películas metálicas de alta pureza o necesite soluciones especializadas de CVD térmico para recubrimientos conformes, nuestros expertos pueden ayudarlo a elegir el equipo óptimo para sus requisitos específicos.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus procesos de investigación y fabricación con tecnología de deposición confiable y de alto rendimiento.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuáles son los métodos de deposición por plasma? Domine la pulverización catódica para películas delgadas superiores

- ¿Cuál es la presión de proceso típica para PECVD? Optimice su proceso de deposición de película delgada

- ¿A qué temperatura se realiza el PECVD? Optimice su proceso de deposición de películas delgadas

- ¿Qué gases se utilizan en PECVD? Una guía de mezclas de gases funcionales para la deposición de películas delgadas

- ¿Cuáles son las ventajas de la deposición por plasma? Consiga recubrimientos superiores y duraderos para piezas complejas

- ¿Cuáles son las características del recubrimiento DLC? Desbloquee una dureza extrema y una baja fricción

- ¿Qué es el CVD mejorado por plasma (PECVD)? Los beneficios críticos para la fabricación de CMOS y la calidad de película delgada