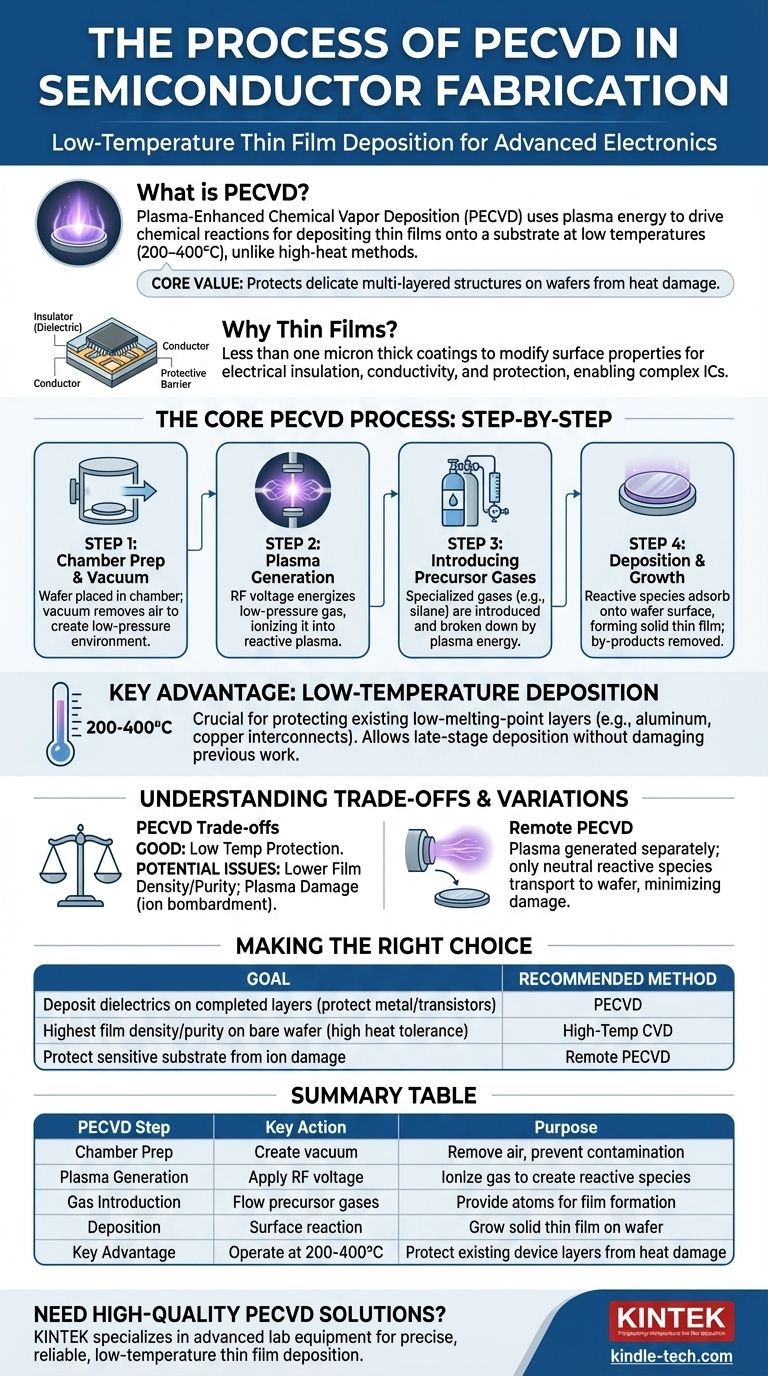

En la fabricación de semiconductores, la deposición química de vapor asistida por plasma (PECVD) es un proceso utilizado para depositar películas delgadas de material sobre un sustrato, como una oblea de silicio. A diferencia de los métodos convencionales que requieren mucho calor, la PECVD utiliza la energía de un plasma para impulsar las reacciones químicas, lo que permite la deposición de películas de alta calidad a temperaturas significativamente más bajas.

El valor fundamental de la PECVD radica en su capacidad para depositar películas aislantes o conductoras esenciales a bajas temperaturas. Esto protege las delicadas estructuras multicapa ya construidas en una oblea semiconductora, que se dañarían o destruirían con procesos de alta temperatura.

Por qué las películas delgadas son críticas en los semiconductores

Modificación de las propiedades de la superficie

Las películas delgadas son recubrimientos, a menudo de menos de un micrón de espesor, que se aplican a un sustrato para cambiar fundamentalmente sus propiedades superficiales. Esta es una técnica fundamental en la fabricación de productos electrónicos modernos.

Roles esenciales en un chip

En un dispositivo semiconductor, estas películas cumplen funciones críticas. Pueden actuar como aislantes eléctricos (dieléctricos), conductores o barreras protectoras contra la corrosión y el desgaste, lo que permite la creación de circuitos integrados complejos.

El proceso central de PECVD: un desglose paso a paso

Paso 1: Preparación de la cámara y vacío

El sustrato (oblea) se coloca dentro de una cámara de reacción. Un sistema de vacío elimina el aire, creando un ambiente de baja presión necesario para mantener un plasma y prevenir la contaminación.

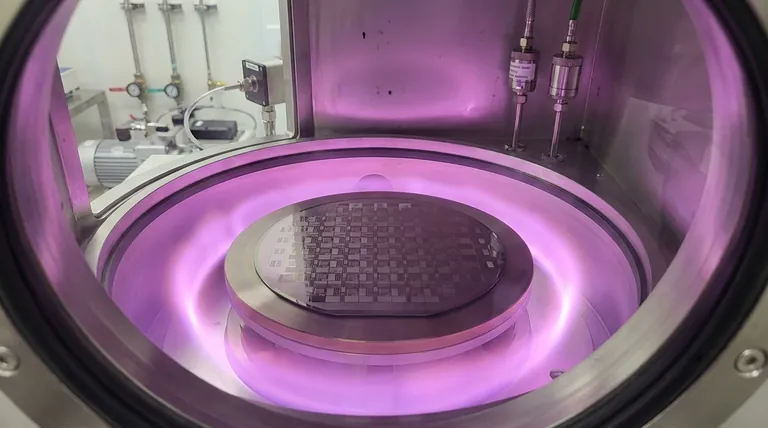

Paso 2: Generación de plasma

Se aplica una fuente de energía externa, típicamente voltaje de radiofrecuencia (RF), a un electrodo dentro de la cámara. Esto energiza el gas a baja presión, lo que hace que se ionice y forme un plasma, a menudo visto como una descarga luminosa característica.

Paso 3: Introducción de gases precursores

Se introducen en la cámara gases precursores especializados, que contienen los átomos necesarios para la película deseada (por ejemplo, silano para películas de silicio). La alta energía del plasma descompone estas moléculas de gas en especies químicas altamente reactivas (iones y radicales).

Paso 4: Deposición y crecimiento de la película

Estas especies reactivas se difunden a través de la cámara y se adsorben en la superficie más fría de la oblea. Luego reaccionan en la superficie, formando una película delgada sólida y estable. Los subproductos no deseados de la reacción son eliminados continuamente por la bomba de vacío.

La ventaja clave: Deposición a baja temperatura

Protección de estructuras existentes

La característica definitoria de la PECVD es su baja temperatura de funcionamiento, a menudo en el rango de 200-400°C. Un microprocesador moderno tiene muchas capas, incluyendo interconexiones metálicas (como aluminio o cobre) que tienen puntos de fusión bajos.

Habilitación de dispositivos complejos

Los métodos de deposición a alta temperatura (a menudo >600°C) derretirían o dañarían estas capas previamente fabricadas. La PECVD permite la deposición de películas críticas al final del proceso de fabricación sin destruir el trabajo ya realizado, lo que la hace indispensable para la electrónica avanzada.

Comprendiendo las compensaciones

Calidad de la película vs. Temperatura

Aunque buenas, las películas de PECVD a veces pueden tener una densidad más baja o contener más impurezas (como hidrógeno de los gases precursores) que las películas depositadas utilizando métodos de alta temperatura. La menor energía térmica significa que los átomos pueden no organizarse en una estructura perfectamente ordenada.

Potencial de daño por plasma

Los iones de alta energía dentro del plasma pueden bombardear la superficie de la oblea durante la deposición. Este impacto físico a veces puede introducir defectos o tensiones en el sustrato o en la propia película.

Una variación importante: PECVD remota

Para mitigar el daño por plasma, se utiliza una técnica llamada PECVD remota. En este método, el plasma se genera en un área separada, y solo las especies químicamente reactivas, pero eléctricamente neutras, se transportan a la oblea. Esto protege el sustrato sensible del bombardeo directo de iones.

Tomando la decisión correcta para su objetivo

Al seleccionar un método de deposición, la decisión siempre está impulsada por los requisitos específicos del paso de fabricación.

- Si su objetivo principal es depositar películas dieléctricas en capas de dispositivos completadas: La PECVD es la opción predeterminada para evitar daños térmicos a las interconexiones metálicas existentes y a los transistores sensibles.

- Si su objetivo principal es lograr la mayor densidad y pureza de película posible en una oblea virgen: La deposición química de vapor (CVD) a alta temperatura puede ser superior, pero solo si el sustrato puede tolerar el calor extremo.

- Si su objetivo principal es proteger un sustrato altamente sensible de cualquier daño por iones: La PECVD remota proporciona los beneficios de la baja temperatura al tiempo que minimiza el riesgo de defectos inducidos por el plasma.

En última instancia, la PECVD es una tecnología fundamental que permite la complejidad y densidad de los dispositivos semiconductores modernos al resolver el desafío crítico de la deposición de películas a baja temperatura.

Tabla resumen:

| Paso de PECVD | Acción clave | Propósito |

|---|---|---|

| Preparación de la cámara | Crear vacío | Eliminar el aire, prevenir la contaminación |

| Generación de plasma | Aplicar voltaje RF | Ionizar el gas para crear especies reactivas |

| Introducción de gas | Flujo de gases precursores | Proporcionar átomos para la formación de la película |

| Deposición | Reacción superficial | Crecer una película delgada sólida en la oblea |

| Ventaja clave | Operar a 200-400°C | Proteger las capas de dispositivos existentes del daño por calor |

¿Necesita soluciones PECVD de alta calidad para su fabricación de semiconductores? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la deposición precisa de películas delgadas. Nuestra experiencia garantiza procesos confiables a baja temperatura que protegen sus delicadas estructuras de oblea. Contacte a nuestros expertos hoy para discutir cómo nuestros sistemas PECVD pueden mejorar el rendimiento y la producción de su fabricación de semiconductores.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad