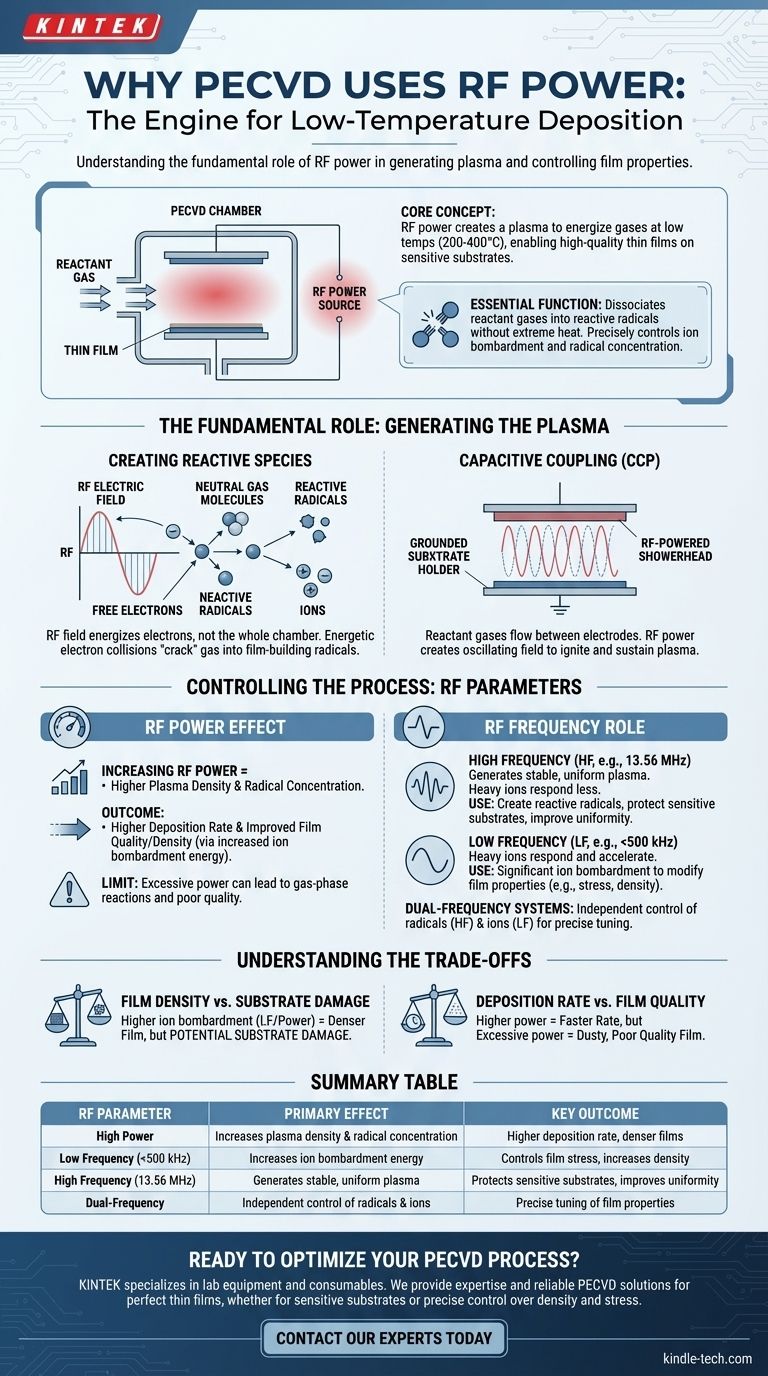

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) utiliza una fuente de alimentación de Radiofrecuencia (RF) para crear un plasma. Este plasma energiza los gases reactivos a temperaturas mucho más bajas que el CVD térmico tradicional, lo que permite la deposición de películas delgadas de alta calidad en sustratos que no pueden soportar altas temperaturas. La potencia de RF es el motor que impulsa todo el proceso de deposición a baja temperatura.

La función esencial de la potencia de RF en PECVD es disociar los gases reactivos en especies químicamente reactivas (radicales) sin calor extremo. Al controlar cuidadosamente la potencia y la frecuencia de RF, los ingenieros pueden manipular con precisión el bombardeo iónico y la concentración de radicales, dictando así las propiedades finales de la película, como la densidad, la tensión y la velocidad de deposición.

El papel fundamental de la RF: Generar el plasma

La principal ventaja del PECVD sobre otros métodos es su capacidad para operar a bajas temperaturas (típicamente 200-400°C). Esto es posible enteramente gracias al uso de energía de RF para generar un plasma.

Creación de especies reactivas sin calor

En una cámara de PECVD, se aplica un campo eléctrico de RF a través de los gases reactivos. Este campo no calienta toda la cámara; en cambio, energiza los electrones libres dentro del gas.

Estos electrones de alta energía colisionan con las moléculas de gas neutras. Las colisiones son lo suficientemente energéticas como para romper los enlaces químicos y "romper" las moléculas de gas, creando iones y radicales altamente reactivos.

Estos radicales son los bloques de construcción de la película delgada. Debido a que son tan químicamente reactivos, forman fácilmente una película estable en la superficie del sustrato sin requerir alta energía térmica.

Cómo funciona el acoplamiento capacitivo

El método más común para aplicar esta energía es a través de un sistema de plasma acoplado capacitivamente (CCP).

Los gases reactivos fluyen entre dos electrodos paralelos. Uno de los electrodos, a menudo el soporte del sustrato, está conectado a tierra, mientras que el otro (un "cabezal de ducha" que introduce el gas) está conectado a la fuente de alimentación de RF.

La potencia de RF crea un campo eléctrico oscilante entre los electrodos, lo que enciende y mantiene el plasma.

Control del proceso: El impacto de los parámetros de RF

El verdadero poder del PECVD reside en el control fino que ofrece el ajuste de la fuente de RF. Las dos palancas principales son la potencia y la frecuencia, que tienen efectos distintos en el proceso.

El efecto de la potencia de RF

Aumentar la potencia de RF aumenta directamente la densidad del plasma y la concentración de radicales libres.

Esto generalmente conduce a una mayor velocidad de deposición, ya que hay más radicales formadores de película disponibles para depositarse en el sustrato. Sin embargo, este efecto tiene un límite. Una vez que el gas reactivo está completamente disociado, agregar más potencia no aumentará más la velocidad.

Una potencia más alta también aumenta la energía de bombardeo de los iones que golpean el sustrato, lo que puede compactar la película en crecimiento y mejorar su calidad y densidad.

El papel crítico de la frecuencia de RF

La frecuencia de la fuente de RF es un parámetro más sutil pero crítico. Los sistemas a menudo utilizan una combinación de frecuencias altas y bajas para lograr propiedades de película específicas.

La Alta Frecuencia (HF), típicamente el estándar industrial de 13.56 MHz, es excelente para generar un plasma denso y estable. A esta frecuencia, los iones pesados no pueden responder al campo eléctrico que cambia rápidamente, por lo que contribuyen menos al bombardeo del sustrato. Por lo tanto, la potencia de HF se utiliza principalmente para crear los radicales reactivos necesarios para la deposición.

La Baja Frecuencia (LF), típicamente inferior a 500 kHz, tiene un efecto diferente. El campo eléctrico oscila lo suficientemente lento como para que los iones más pesados puedan responder y acelerar hacia el sustrato. Esto da como resultado un bombardeo iónico significativo y de alta energía, que se utiliza para modificar propiedades de la película como la tensión de compresión y aumentar la densidad de la película.

Comprender las compensaciones

La manipulación de los parámetros de RF siempre implica equilibrar factores en competencia. Comprender estas compensaciones es clave para la optimización del proceso.

Densidad de la película frente a daño del sustrato

Aumentar el bombardeo iónico, ya sea agregando potencia LF o aumentando la potencia total, crea una película más densa y compacta.

La compensación es el daño potencial al sustrato. El bombardeo iónico de alta energía puede dañar físicamente sustratos sensibles o introducir defectos en la película misma.

Velocidad de deposición frente a calidad de la película

Si bien una mayor potencia aumenta la velocidad de deposición, una potencia excesivamente alta puede provocar reacciones en fase gaseosa, creando partículas que dan como resultado una película polvorienta y de mala calidad.

Siempre hay una ventana de potencia óptima que equilibra una velocidad de deposición práctica con la calidad de película deseada.

Consideraciones de uniformidad

Las frecuencias más altas (como 13.56 MHz) generalmente producen un plasma más uniforme en todo el sustrato.

A frecuencias más bajas, el campo eléctrico puede ser más débil cerca de los bordes de los electrodos, lo que provoca velocidades de deposición más bajas en el borde de la oblea y causa un espesor de película no uniforme.

Aplicación a sus objetivos de deposición

Su elección de parámetros de RF debe dictarse por el resultado deseado para su película.

- Si su enfoque principal es una alta velocidad de deposición: Aumente la potencia de RF principal, pero manténgase por debajo del umbral en el que la calidad de la película se degrada o la velocidad se satura.

- Si su enfoque principal es una alta densidad de película o control de tensión: Utilice un sistema de doble frecuencia, aplicando potencia LF para controlar de forma independiente la energía del bombardeo iónico y compactar la película.

- Si su enfoque principal es proteger un sustrato sensible: Confíe principalmente en la potencia de HF para generar el plasma mientras minimiza o elimina la potencia de LF para reducir el bombardeo iónico dañino.

- Si su enfoque principal es la uniformidad de la película en un área grande: Priorice el uso de una fuente de alta frecuencia (13.56 MHz o superior) para garantizar un plasma distribuido más uniformemente.

En última instancia, la fuente de alimentación de RF es el mando de control central para ajustar las propiedades de su película depositada en un sistema PECVD.

Tabla de resumen:

| Parámetro de RF | Efecto principal en el proceso PECVD | Resultado clave |

|---|---|---|

| Alta potencia | Aumenta la densidad del plasma y la concentración de radicales | Mayor velocidad de deposición, películas más densas |

| Baja frecuencia (<500 kHz) | Aumenta la energía del bombardeo iónico | Controla la tensión de la película, aumenta la densidad |

| Alta frecuencia (13.56 MHz) | Genera plasma estable y uniforme | Protege sustratos sensibles, mejora la uniformidad |

| Doble frecuencia | Control independiente de radicales e iones | Ajuste preciso de las propiedades de la película |

¿Listo para optimizar su proceso PECVD?

Comprender la potencia de RF es solo el primer paso. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando la experiencia y las soluciones PECVD confiables que necesita para lograr películas delgadas perfectas para su aplicación específica, ya sea que esté trabajando con sustratos sensibles o requiera un control preciso sobre la densidad y la tensión.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos ayudarle a mejorar sus resultados de deposición y acelerar su investigación o producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo afecta la frecuencia de operación de la fuente de alimentación de RF al proceso PECVD? Optimizar la densidad y uniformidad de la película

- ¿Qué es la deposición química de vapor por plasma térmico? Logre recubrimientos superiores para aplicaciones exigentes

- ¿Cuál es el efecto de la temperatura en el PECVD? Optimizar la calidad de la película frente a la seguridad del sustrato

- ¿Qué tan duro es el recubrimiento DLC? Logre una Resistencia Superior al Desgaste con una Dureza de Hasta 90 GPa

- ¿Cuál es la frecuencia del PECVD? Dominando el control del plasma para películas delgadas superiores

- ¿Qué papel juega un burbujeador de acero inoxidable en RF-PECVD? Mejora la entrega de precursores para recubrimientos de siloxano

- ¿A qué temperatura se aplica el DLC? Consiga recubrimientos superiores sin dañar sus piezas

- ¿Cuál es el proceso de PECVD? Una guía para la deposición de películas delgadas a baja temperatura