En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) ofrece una combinación única de procesamiento a baja temperatura, calidad de película superior y control preciso sobre las propiedades del material. A diferencia de los métodos tradicionales que dependen únicamente del calor alto, el PECVD utiliza un plasma energizado para impulsar la reacción química, lo que permite la deposición de películas delgadas altamente uniformes y duraderas sobre una amplia variedad de materiales sin causar daños térmicos.

La ventaja fundamental del PECVD es su capacidad para desacoplar la energía requerida para la deposición de la temperatura del sustrato. Esto lo convierte en una herramienta indispensable para la fabricación de materiales avanzados en componentes sensibles al calor, desde la electrónica flexible hasta dispositivos ópticos complejos.

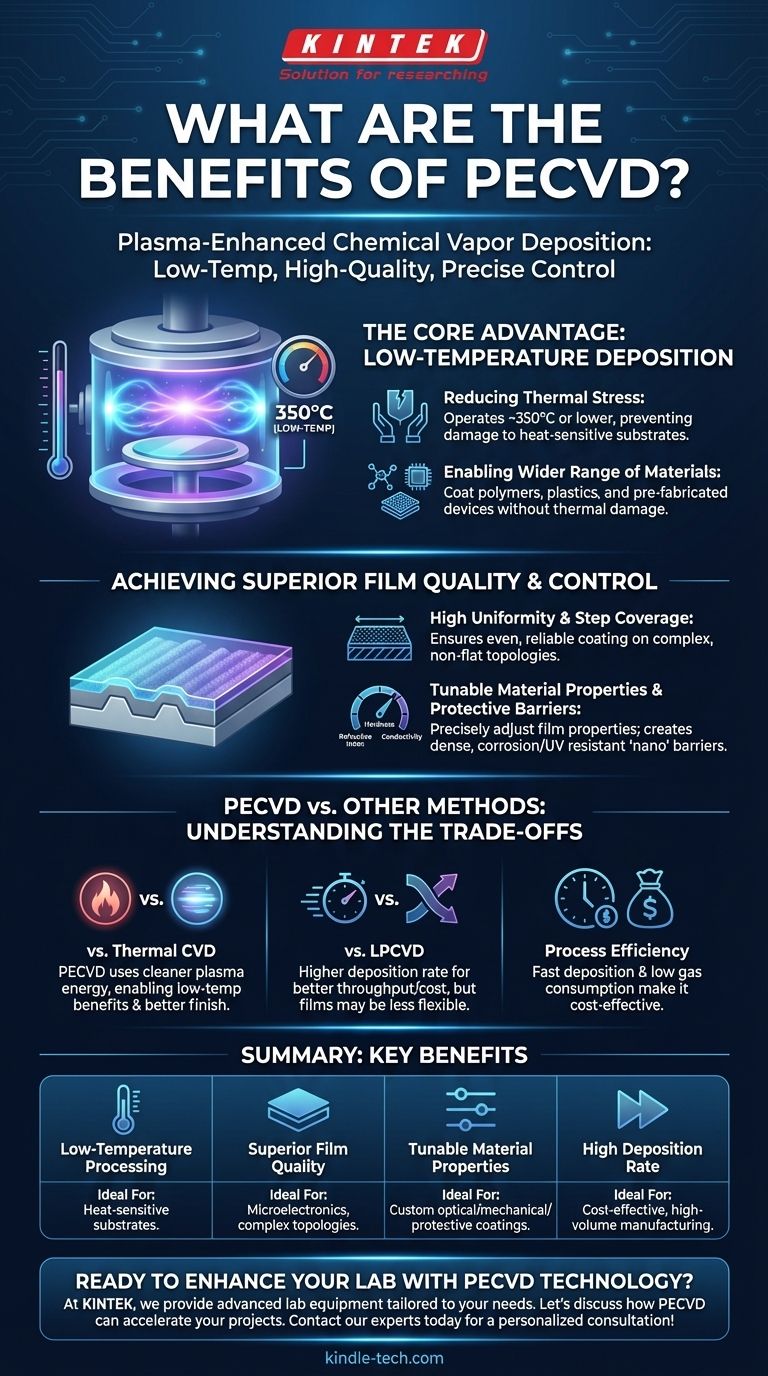

La Ventaja Central: Deposición a Baja Temperatura

El beneficio más significativo del PECVD es su capacidad para operar a temperaturas mucho más bajas que la Deposición Química de Vapor convencional (CVD), típicamente alrededor de 350 °C o incluso menos. Esto es posible porque la energía necesaria para iniciar la reacción química proviene de un campo de plasma, no solo de la energía térmica.

Reducción del Estrés Térmico

Las altas temperaturas pueden inducir estrés, deformación o daño en el sustrato subyacente. Al operar a temperaturas más bajas, el PECVD reduce significativamente este estrés térmico.

Esto lo convierte en un proceso ideal para aplicaciones donde la estabilidad dimensional y la integridad del material son críticas.

Habilitación de un Rango Más Amplio de Materiales

La naturaleza de baja temperatura del PECVD desbloquea la capacidad de recubrir materiales que no pueden soportar el calor alto de los procesos CVD tradicionales.

Esto incluye polímeros, plásticos y dispositivos semiconductores completamente fabricados que ya tienen componentes sensibles a la temperatura integrados.

Lograr una Calidad y Control de Película Superiores

Más allá de la temperatura, el PECVD proporciona un grado excepcional de control sobre la película final, lo que resulta en capas de alto rendimiento adaptadas a necesidades específicas.

Alta Uniformidad y Cobertura de Escalón

El proceso permite depositar películas altamente uniformes sobre toda la superficie de un sustrato, incluidas topologías complejas y no planas.

Esta buena cobertura de escalón asegura que incluso las características intrincadas estén recubiertas uniformemente, lo cual es fundamental para la fiabilidad de los dispositivos microelectrónicos.

Propiedades del Material Ajustables

Al ajustar los parámetros del proceso, como la composición del gas, la presión y la potencia del plasma, los ingenieros pueden ajustar con precisión las propiedades finales de la película.

Esto incluye características críticas como el índice de refracción, el estrés del material, la dureza y la conductividad eléctrica. Este nivel de personalización es una ventaja clave para crear componentes especializados.

Creación de Barreras Protectoras Avanzadas

El PECVD es altamente efectivo para crear películas de barrera 'nano' delgadas, densas y de alta calidad que protegen un sustrato del medio ambiente.

Estos recubrimientos proporcionan una excelente resistencia a la corrosión, protección UV y resistencia a la permeación de oxígeno, mejorando significativamente la durabilidad y vida útil de un producto.

Comprender las Compensaciones: PECVD frente a Otros Métodos

Elegir una técnica de deposición requiere comprender su contexto. El PECVD ofrece ventajas distintas sobre otros métodos, pero también tiene sus propias características únicas.

La Diferencia Clave con el CVD Térmico

Los procesos CVD tradicionales son impulsados térmicamente, lo que significa que requieren temperaturas muy altas para proporcionar la energía de activación para la reacción. El PECVD utiliza una fuente de energía más limpia, el plasma, para activar los gases reactivos.

Esta diferencia fundamental es lo que permite todos los beneficios de baja temperatura del PECVD y proporciona un acabado de mayor calidad, a menudo más limpio.

Tasa de Deposición y Flexibilidad

En comparación con el CVD a Baja Presión (LPCVD), el PECVD generalmente ofrece una tasa de deposición más alta, lo que puede mejorar el rendimiento y reducir los costos.

Sin embargo, las películas depositadas mediante PECVD a veces pueden ser menos flexibles que las del LPCVD. Esta compensación entre velocidad y mecánica de la película es una consideración crucial para ciertas aplicaciones.

Eficiencia del Proceso y Costo

El PECVD suele ser más rentable debido a los tiempos de deposición rápidos acelerados por el campo de RF y el consumo relativamente bajo de gases precursores.

Además, el proceso a veces puede eliminar la necesidad de pasos separados de enmascaramiento y desenmascaramiento, ya que las herramientas se pueden utilizar para proteger áreas del recubrimiento, agilizando el flujo de fabricación.

Tomar la Decisión Correcta para su Aplicación

La decisión de utilizar PECVD debe estar impulsada por los requisitos específicos de su proyecto y los materiales involucrados.

- Si su enfoque principal es recubrir sustratos sensibles al calor: El PECVD es la opción superior, ya que previene el daño térmico a materiales como polímeros o circuitos integrados.

- Si su enfoque principal es lograr propiedades ópticas o mecánicas específicas: El alto grado de control del proceso hace que el PECVD sea ideal para ajustar características de la película como el índice de refracción, la dureza y el estrés.

- Si su enfoque principal es crear una barrera protectora robusta y uniforme: El PECVD sobresale en la deposición de películas densas y sin poros que proporcionan una excelente protección contra la corrosión y el medio ambiente.

- Si su enfoque principal es la fabricación de alto rendimiento: Las tasas de deposición más rápidas del PECVD pueden ofrecer una ventaja significativa de costo y tiempo sobre otros métodos de deposición de alta calidad.

Al comprender estos principios, puede determinar con confianza cuándo el PECVD no es solo una opción, sino la solución óptima para sus objetivos técnicos.

Tabla Resumen:

| Beneficio Clave | Descripción | Ideal Para |

|---|---|---|

| Procesamiento a Baja Temperatura | Opera a ~350°C o menos, previniendo el daño térmico. | Sustratos sensibles al calor (polímeros, circuitos integrados). |

| Calidad de Película Superior | Películas altamente uniformes con excelente cobertura de escalón. | Microelectrónica, topologías complejas. |

| Propiedades del Material Ajustables | Control preciso sobre el estrés, la dureza y la conductividad. | Recubrimientos ópticos, mecánicos o protectores personalizados. |

| Alta Tasa de Deposición | Procesamiento más rápido que el LPCVD, mejorando el rendimiento. | Fabricación rentable y de gran volumen. |

¿Listo para mejorar las capacidades de su laboratorio con la tecnología PECVD?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a las necesidades únicas de su laboratorio. Ya sea que esté desarrollando electrónica de próxima generación, recubrimientos protectores duraderos o dispositivos ópticos especializados, nuestras soluciones PECVD ofrecen la precisión, la operación a baja temperatura y la calidad de película superior que exige su investigación.

Conversemos sobre cómo el PECVD puede acelerar sus proyectos. ¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los métodos de deposición por plasma? Domine la pulverización catódica para películas delgadas superiores

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué es el método PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Cómo puede un proceso PECVD lograr una alta tasa de deposición a una temperatura más baja? Aumente la eficiencia con el control del plasma

- ¿Cuáles son las principales ventajas del PECVD en comparación con otros procesos CVD? Menor calor, mayor eficiencia