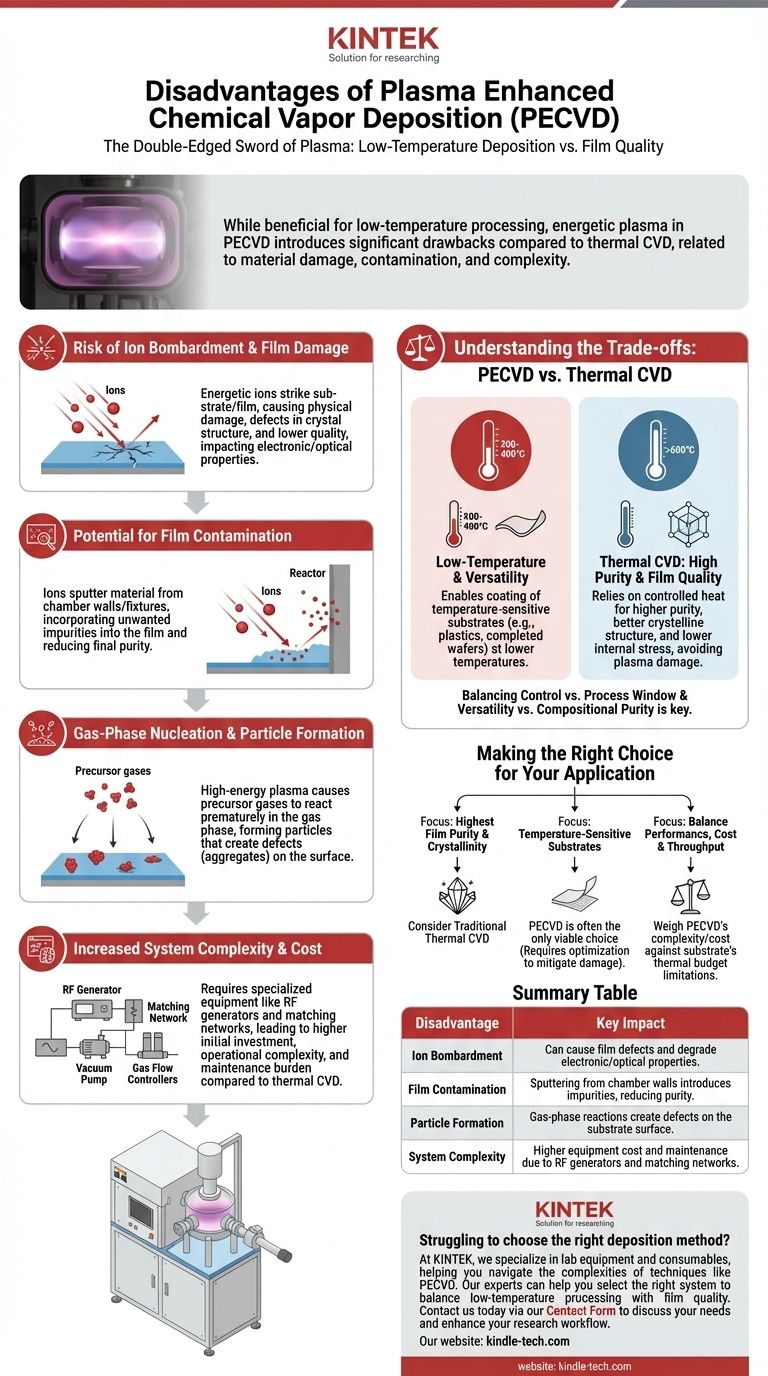

Aunque es una técnica potente para la deposición a baja temperatura, la deposición química de vapor asistida por plasma (PECVD) introduce desventajas significativas relacionadas con el posible daño al material, la contaminación de la película y el aumento de la complejidad del proceso. A diferencia de los métodos puramente térmicos, el uso de un plasma energético, aunque beneficioso, es también la fuente de sus principales inconvenientes.

El desafío central de la PECVD es una compensación directa: el plasma que permite temperaturas de procesamiento más bajas también puede bombardear la película en crecimiento, introducir impurezas y crear estructuras de material no ideales que son menos comunes en la CVD térmica a temperaturas más altas.

El Desafío Central: La Espada de Doble Filo del Plasma

La diferencia fundamental entre la PECVD y la deposición química de vapor (CVD) térmica convencional es la fuente de energía. Donde la CVD térmica utiliza el calor para impulsar las reacciones químicas, la PECVD utiliza un gas energizado, o plasma. Este plasma es tanto la ventaja principal como la fuente de sus desventajas principales.

Riesgo de Bombardeo Iónico y Daño a la Película

En un entorno de plasma, los iones cargados se aceleran y pueden golpear la superficie del sustrato y la película en crecimiento con una energía significativa.

Este bombardeo físico puede crear defectos en la estructura cristalina de la película, lo que conduce a un material de menor calidad. En aplicaciones sensibles, esto puede afectar negativamente las propiedades electrónicas u ópticas de la capa depositada.

Potencial de Contaminación de la Película

Los mismos iones energéticos que pueden dañar la película también pueden pulverizar material de las paredes de la cámara del reactor o de los accesorios de los electrodos.

Este material pulverizado puede incorporarse entonces a la película en crecimiento como una impureza no deseada. Esto reduce la pureza del material final, una ventaja clave que a menudo se busca con los procesos de CVD.

Nucleación en Fase Gaseosa y Formación de Partículas

El entorno de alta energía del plasma a veces puede hacer que los gases precursores reaccionen y formen partículas en la fase gaseosa antes de que lleguen al sustrato.

Estas partículas pueden caer sobre la superficie, creando defectos conocidos como agregados o inclusiones. Este es un desafío común en muchos procesos de CVD, pero puede ser particularmente pronunciado en un entorno de plasma reactivo, lo que compromete la integridad de los materiales a granel.

Aumento de la Complejidad del Sistema

Un sistema PECVD es inherentemente más complejo que un horno de CVD térmico. Requiere equipo especializado para generar y mantener el plasma.

Esto incluye generadores de energía de RF o microondas, redes de adaptación de impedancia y diseños de cámaras de vacío más sofisticados. Esta complejidad adicional aumenta tanto el costo inicial del equipo como la carga de mantenimiento continua.

Comprender las Compensaciones: PECVD frente a CVD Térmica

Elegir PECVD rara vez se trata de que sea universalmente "mejor" o "peor" que otros métodos. La decisión depende de comprender sus compensaciones específicas, especialmente en comparación con su contraparte térmica.

Temperatura frente a Calidad de la Película

La razón principal para usar PECVD es su capacidad para depositar películas a temperaturas mucho más bajas (por ejemplo, 200-400 °C) que la CVD térmica (a menudo >600 °C). Esto hace posible recubrir sustratos sensibles a la temperatura como plásticos o obleas semiconductoras completamente fabricadas.

Sin embargo, esta ventaja tiene un costo. La CVD térmica, al depender del calor controlado, a menudo produce películas con mayor pureza, mejor estructura cristalina y menor tensión interna porque evita los efectos dañinos del bombardeo iónico.

Control frente a Ventana de Proceso

Si bien todos los procesos de CVD ofrecen un alto grado de control, la ventana de proceso para lograr una película de alta calidad en PECVD puede ser más estrecha y compleja.

Los ingenieros deben equilibrar cuidadosamente el flujo de gas, la presión, la potencia del plasma, la frecuencia y la temperatura. Una pequeña desviación en un parámetro puede afectar significativamente las propiedades finales de la película, lo que hace que la optimización del proceso sea más desafiante que en un sistema puramente térmico.

Versatilidad frente a Pureza Composiciónal

La naturaleza de baja temperatura de la PECVD la hace versátil para una amplia gama de sustratos. Sin embargo, la síntesis de materiales multicomponente puede ser desafiante.

Las variaciones en cómo reaccionan los diferentes gases precursores dentro del plasma pueden conducir a una composición de película heterogénea o no estequiométrica, un problema que a menudo es más fácil de manejar con la cinética más predecible de las reacciones térmicas.

Tomar la Decisión Correcta para su Aplicación

Su elección entre PECVD y otro método de deposición debe estar impulsada por los requisitos innegociables de su producto final.

- Si su enfoque principal es la mayor pureza y cristalinidad de la película posible: Considere la CVD térmica tradicional, ya que la ausencia de bombardeo de plasma minimiza los defectos y las impurezas.

- Si su enfoque principal es depositar sobre sustratos sensibles a la temperatura: La PECVD es a menudo la única opción viable, y su esfuerzo debe centrarse en optimizar los parámetros del plasma para mitigar el posible daño a la película.

- Si su enfoque principal es equilibrar el rendimiento con el costo de fabricación y el rendimiento: Debe sopesar la mayor complejidad y el costo del equipo de PECVD frente a las limitaciones del presupuesto térmico de su sustrato.

Comprender estas compensaciones inherentes es la clave para aprovechar las capacidades de baja temperatura de la PECVD mientras se controlan sus desafíos únicos.

Tabla Resumen:

| Desventaja | Impacto Clave |

|---|---|

| Bombardeo Iónico | Puede causar defectos en la película y degradar las propiedades electrónicas/ópticas. |

| Contaminación de la Película | La pulverización de las paredes de la cámara introduce impurezas, reduciendo la pureza. |

| Formación de Partículas | Las reacciones en fase gaseosa crean defectos en la superficie del sustrato. |

| Complejidad del Sistema | Mayor costo de equipo y mantenimiento debido a generadores de RF y redes de adaptación. |

¿Tiene dificultades para elegir el método de deposición adecuado para su aplicación?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio, ayudándole a navegar por las complejidades de técnicas como la PECVD. Nuestros expertos pueden ayudarle a seleccionar el sistema adecuado para equilibrar el procesamiento a baja temperatura con la calidad de la película, asegurando que su laboratorio logre resultados óptimos.

Contáctenos hoy a través de nuestro [#ContactForm] para discutir sus necesidades específicas y descubrir cómo nuestras soluciones pueden mejorar sus flujos de trabajo de investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?