Aunque es esencial para crear una muestra uniforme, el proceso de triturar y moler una muestra bruta hasta obtener un polvo listo para el laboratorio está plagado de posibles desventajas. Los inconvenientes principales incluyen la introducción de contaminación del equipo, la pérdida de componentes volátiles debido al calor, la alteración del estado químico de la muestra a través de la oxidación y el cambio de sus propiedades físicas de formas no deseadas. Cada uno de estos factores puede comprometer significativamente la integridad de la muestra y la precisión del resultado analítico final.

El desafío central de la preparación de muestras es una compensación fundamental: la reducción mecánica del tamaño es necesaria para asegurar que una pequeña muestra de laboratorio sea representativa del todo, pero el mismo acto de triturar y moler introduce cambios físicos y químicos inevitables que pueden distorsionar la verdad analítica que se busca medir.

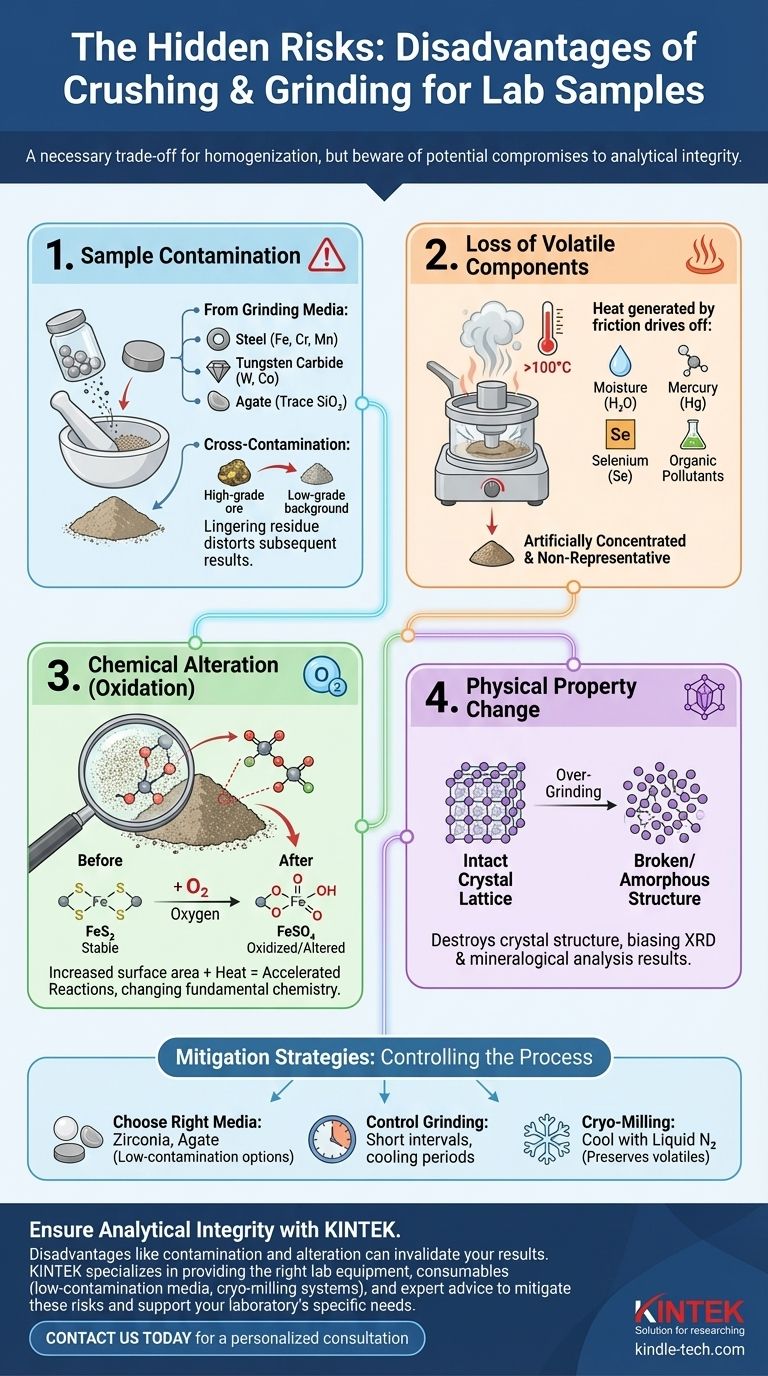

El riesgo principal: la contaminación de la muestra

La contaminación es, posiblemente, la desventaja más significativa y frecuentemente encontrada de la molienda mecánica. Puede invalidar los resultados, especialmente en el análisis de elementos traza donde la concentración del contaminante puede exceder la del analito.

Contaminación de los medios de molienda

El recipiente y los medios de molienda (por ejemplo, discos, bolas) están hechos de materiales duros, pero no son infinitamente duraderos. Durante el proceso de alta energía de la molienda, partículas microscópicas del equipo se desgastan y se mezclan con la muestra.

Por ejemplo, un molino de acero puede introducir cantidades significativas de hierro (Fe), cromo (Cr) y manganeso (Mn). Un molino de carburo de tungsteno es una fuente común de tungsteno (W) y cobalto (Co), que se utiliza como aglutinante. Incluso un mortero de ágata duro puede introducir trazas de sílice (SiO₂).

Contaminación cruzada entre muestras

Si el equipo no se limpia meticulosamente entre usos, los residuos de una muestra anterior pueden transferirse a la siguiente. Esto es particularmente peligroso cuando se pasa de una muestra de alta concentración a una de baja concentración.

Unas pocas partículas persistentes de un mineral de alta ley pueden sesgar drásticamente los resultados de una muestra posterior de fondo o de roca estéril, haciendo que los datos carezcan de sentido.

Alteración del estado químico de la muestra

La energía impartida durante la molienda no es solo mecánica; una parte significativa se convierte en calor. Esto, combinado con un aumento masivo de la superficie, crea un ambiente altamente reactivo.

Pérdida de componentes volátiles

El calor generado durante una molienda vigorosa puede superar fácilmente los 100°C. Esto eliminará el agua (contenido de humedad), lo que puede concentrar artificialmente todos los demás analitos.

Más críticamente, puede causar la pérdida de otros elementos y compuestos volátiles o semivolátiles, como el mercurio (Hg), el selenio (Se) o los contaminantes orgánicos. La muestra que se analiza ya no es representativa de su estado original.

Oxidación y reacciones químicas

La molienda aumenta drásticamente la superficie de la muestra, exponiendo superficies frescas y reactivas a la atmósfera. Esto, junto con el calor, puede acelerar la oxidación.

Un ejemplo común es la oxidación de minerales de sulfuro (como la pirita, FeS₂) en minerales de sulfato (FeSO₄). Esto cambia la química fundamental de la muestra y puede interferir con ciertos procedimientos analíticos.

Comprender las compensaciones y la mitigación

A pesar de estas desventajas, la molienda suele ser un paso necesario. El objetivo no es eliminarla, sino controlar el proceso para minimizar sus efectos negativos.

La necesidad de homogeneización

No se puede analizar directamente una muestra bruta de 10 kilogramos. Molerla hasta obtener un polvo fino y uniforme es la única forma de asegurar que una submuestra de 1 gramo tomada para análisis tenga la misma composición promedio que el material a granel original. Los riesgos de la molienda suelen ser menores que la certeza de un error de muestreo de una muestra no homogeneizada.

Elegir el equipo adecuado

La elección del medio de molienda es una decisión crítica basada en sus objetivos analíticos. Debe seleccionar un material que no contenga los elementos que intenta medir en niveles bajos.

Si analiza hierro traza, evite el acero. Si su objetivo es el tungsteno de bajo nivel, evite el carburo de tungsteno. La circonia o el ágata suelen elegirse por ser opciones con relativamente baja contaminación para muchas, pero no todas, las aplicaciones.

Controlar el proceso de molienda

Puede mitigar muchas desventajas gestionando el propio proceso. Utilice intervalos de molienda cortos con períodos de enfriamiento intermedios para evitar la acumulación excesiva de calor.

Para muestras altamente sensibles o volátiles, la molienda criogénica (crio-molienda), donde la muestra y el recipiente se enfrían con nitrógeno líquido, es una técnica eficaz para prevenir la pérdida de volátiles y reacciones químicas no deseadas.

Tomar la decisión correcta para su objetivo

Su objetivo analítico dicta qué desventajas debe priorizar gestionar. No existe un protocolo de molienda "único para todos".

- Si su enfoque principal es el análisis de metales traza: Su máxima prioridad es prevenir la contaminación. Seleccione cuidadosamente los medios de molienda e implemente un protocolo de limpieza riguroso y documentado entre cada muestra.

- Si su enfoque principal es el contenido de humedad o los compuestos volátiles: Su principal preocupación es el calor. Utilice tiempos de molienda cortos, considere la crio-molienda o explore métodos que requieran menos energía intensa.

- Si su enfoque principal es la mineralogía o la estructura cristalina (DRX): Debe evitar la molienda excesiva, que puede destruir la estructura cristalina de sus minerales y sesgar los resultados.

- Si su enfoque principal es la composición de elementos principales (a nivel porcentual): Los riesgos de contaminación menor o pérdida de volátiles son menos críticos, pero la consistencia es clave. Utilice un procedimiento de molienda estandarizado y reproducible para todas las muestras para garantizar datos comparables.

En última instancia, un protocolo de preparación de muestras bien diseñado reconoce estos riesgos inherentes y los controla sistemáticamente, formando la base de cualquier análisis fiable.

Tabla resumen:

| Desventaja | Riesgo principal | Ejemplo común |

|---|---|---|

| Contaminación de la muestra | Introduce elementos traza de los medios de molienda | El molino de acero añade Fe, Cr, Mn; el carburo de tungsteno añade W, Co |

| Pérdida de volátiles | El calor de la molienda elimina la humedad y los compuestos | Pérdida de Hg, Se o contaminantes orgánicos; alteración del contenido de humedad |

| Alteración química | El aumento de la superficie y el calor provocan oxidación | Oxidación de minerales de sulfuro (por ejemplo, pirita a sulfato) |

| Cambio de propiedad física | La molienda excesiva puede destruir la estructura cristalina | Resultados sesgados para DRX o análisis mineralógico |

Asegure la integridad analítica de su laboratorio comenzando con una preparación adecuada de las muestras.

Las desventajas de la trituración y molienda, como la contaminación y la alteración de la muestra, pueden invalidar sus resultados. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles adecuados para mitigar estos riesgos. Ya sea que necesite medios de molienda de baja contaminación (como circonia o ágata), sistemas de molienda criogénica para preservar volátiles, o asesoramiento experto sobre el diseño de un protocolo robusto de preparación de muestras, estamos aquí para apoyar las necesidades específicas de su laboratorio.

Contáctenos hoy para discutir cómo podemos ayudarle a lograr resultados analíticos precisos y fiables. Comuníquese con nosotros a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Por qué se requieren un sellado excelente y resistencia a la corrosión para la molienda en bola de WC-10Co? Garantizar resultados de mezcla de alta pureza

- ¿Por qué se prefieren los molinos y bolas de carburo de tungsteno para polvos cerámicos de litio de alta pureza? Garantice la máxima pureza.

- ¿Cómo contribuyen los frascos y bolas de molienda de acero inoxidable al aleado mecánico? Optimizar la síntesis de polvos de HEA

- ¿Por qué se requiere un frasco de molino de bolas revestido de Y-ZrO2 para la síntesis de Na3PS4? Garantizando la pureza en electrolitos de sulfuro

- ¿Cuáles son las ventajas de los frascos de molino de bolas de poliuretano para el nitruro de silicio? Garantice la pureza y evite la contaminación metálica