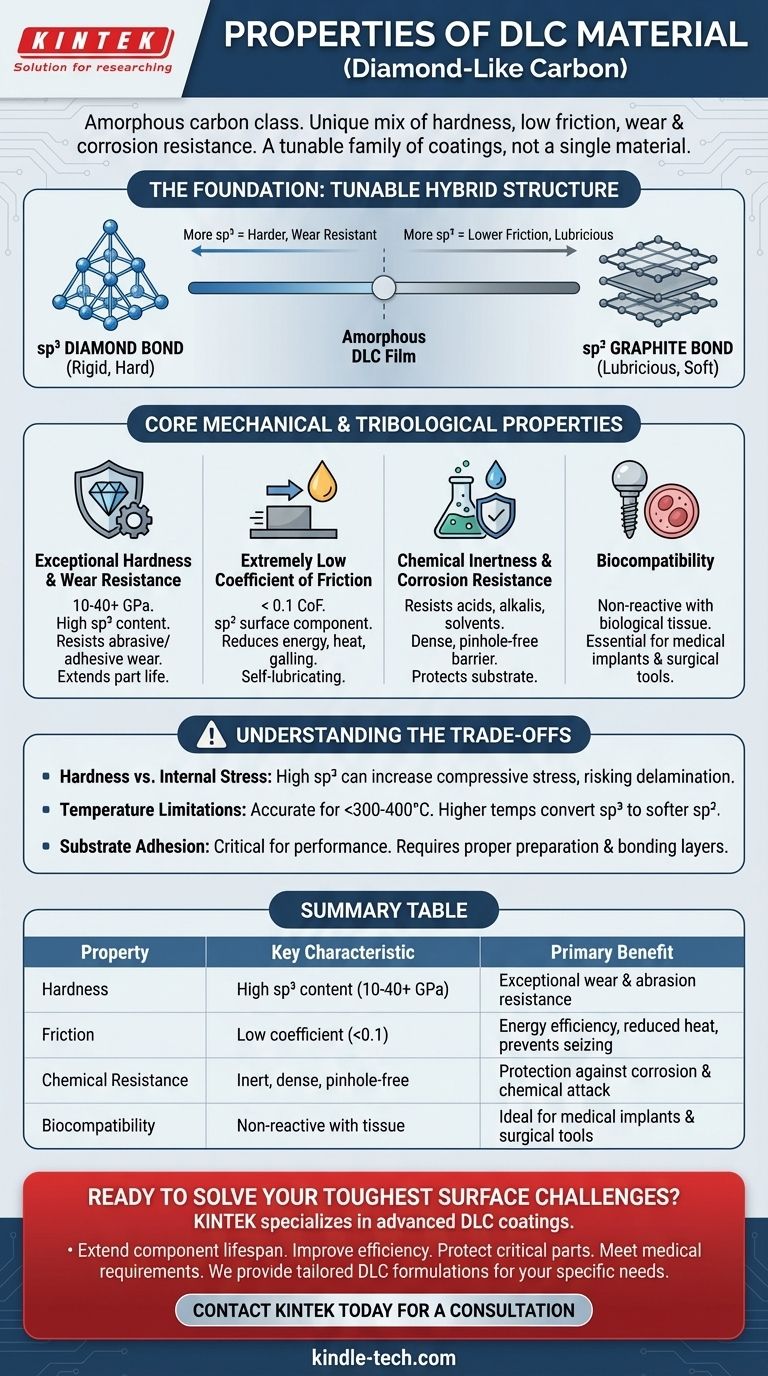

En esencia, el Carbono Tipo Diamante (DLC, por sus siglas en inglés) es una clase de material de carbono amorfo valorado por su combinación única de propiedades. Sus características definitorias son una dureza excepcional, un coeficiente de fricción extremadamente bajo y una alta resistencia al desgaste y la corrosión, lo que lo convierte en una opción principal para mejorar el rendimiento superficial de componentes críticos.

La clave para entender el DLC es darse cuenta de que no es un material único, sino una familia de recubrimientos. Sus propiedades se ajustan con precisión controlando la proporción de enlaces atómicos tipo diamante (duros) y tipo grafito (lubricantes) dentro de su estructura.

La Base: Entendiendo la Naturaleza Dual del Carbono

Las notables propiedades del DLC provienen de su capacidad para mezclar dos formas estructurales diferentes de carbono a nivel atómico. Esta estructura híbrida única es la fuente de su rendimiento.

El Enlace Diamante (sp³): La Fuente de la Dureza

El enlace sp³ es el mismo enlace tetraédrico tridimensional que se encuentra en el diamante natural. Esta estructura rígida y fuertemente entrelazada es lo que le confiere al DLC su dureza excepcional, rigidez y alta resistencia al desgaste.

El Enlace Grafito (sp²): La Clave para la Baja Fricción

El enlace sp² es el enlace planar que se encuentra en el grafito. Estos átomos forman láminas fuertes que están débilmente unidas entre sí. Esto permite que las capas se deslicen unas sobre otras con muy poca fuerza, lo que le confiere al DLC su característica superficie de baja fricción y autolubricante.

Una Estructura Híbrida Ajustable

El DLC no es diamante puro ni grafito puro; es una película amorfa que contiene una mezcla de enlaces sp³ y sp². Al ajustar el proceso de deposición, los fabricantes pueden controlar la proporción de estos enlaces, adaptando el recubrimiento para aplicaciones específicas. Un mayor contenido de sp³ produce una película más dura y resistente al desgaste, mientras que un mayor contenido de sp² puede mejorar su lubricidad.

Propiedades Mecánicas y Tribológicas Fundamentales

La estructura atómica híbrida del DLC se traduce directamente en un conjunto de propiedades de ingeniería altamente deseables que resuelven modos de falla comunes como la fricción, el desgaste y la corrosión.

Dureza Excepcional y Resistencia al Desgaste

Debido a la alta concentración de enlaces sp³, los recubrimientos de DLC son excepcionalmente duros, a menudo oscilando entre 10 y más de 40 GPa. Esto los hace altamente resistentes al desgaste abrasivo y adhesivo, prolongando significativamente la vida útil de las piezas sometidas a contacto y movimiento.

Coeficiente de Fricción Extremadamente Bajo

La presencia de un componente grafítico (sp²) en la superficie del recubrimiento crea un coeficiente de fricción ultrabajo, a menudo inferior a 0,1 en condiciones secas. Esto reduce la energía requerida para mover las piezas, minimiza la generación de calor y previene el agarrotamiento o la incautación entre componentes deslizantes.

Inercia Química y Resistencia a la Corrosión

El DLC es químicamente inerte y no reacciona con la mayoría de los ácidos, álcalis o disolventes. Esta propiedad, combinada con su estructura densa y sin poros, crea una barrera eficaz que protege el material del sustrato subyacente de la corrosión y el ataque químico.

Biocompatibilidad

Muchas formas de DLC son biocompatibles, lo que significa que no provocan una reacción adversa al entrar en contacto con tejido biológico. Esto los ha convertido en un material esencial para implantes médicos, herramientas quirúrgicas y otras aplicaciones biomédicas.

Entendiendo las Compensaciones

Aunque potentes, los recubrimientos de DLC no son una solución universal. Comprender sus limitaciones es fundamental para una implementación exitosa.

El Dilema Dureza vs. Tensión Interna

Generalmente, aumentar el contenido de sp³ para maximizar la dureza también aumenta la tensión compresiva interna del recubrimiento. Si esta tensión se vuelve demasiado alta, puede provocar una mala adhesión o delaminación del sustrato, especialmente con recubrimientos más gruesos.

Limitaciones de Temperatura

Los recubrimientos de DLC son principalmente para aplicaciones de baja a moderada temperatura. A temperaturas elevadas (típicamente por encima de 300-400°C), los enlaces sp³ duros pueden comenzar a convertirse en enlaces grafíticos sp² más blandos, lo que hace que el recubrimiento pierda su dureza y sus cualidades protectoras.

Adhesión y Preparación del Sustrato

El rendimiento de un recubrimiento de DLC depende críticamente de su adhesión al material base. La preparación adecuada de la superficie, la limpieza y el uso potencial de capas de unión intermedias son absolutamente esenciales para un recubrimiento duradero y eficaz. Un recubrimiento mal adherido fallará independientemente de sus propiedades inherentes.

Adaptando el Tipo de DLC a Su Aplicación

Elegir la formulación de DLC adecuada requiere alinear sus propiedades con su objetivo de ingeniería principal.

- Si su enfoque principal es la máxima resistencia al desgaste y la abrasión: Opte por un DLC con un alto porcentaje de enlaces sp³ (por ejemplo, carbono amorfo tetraédrico, o ta-C), pero tenga en cuenta la tensión interna y el espesor del recubrimiento.

- Si su enfoque principal es la menor fricción posible: Elija un DLC hidrogenado (a-C:H) o una formulación rica en grafito que priorice la lubricidad, incluso si eso significa sacrificar algo de dureza máxima.

- Si su enfoque principal es la resistencia a la corrosión o la biocompatibilidad: La estructura densa de la mayoría de los tipos de DLC es efectiva, pero asegúrese de que la formulación específica esté certificada para su entorno, especialmente para uso médico.

Al comprender su estructura fundamental, puede aprovechar el DLC no solo como un recubrimiento, sino como una verdadera herramienta de diseño para resolver desafíos críticos de ingeniería de superficies.

Tabla Resumen:

| Propiedad | Característica Clave | Beneficio Principal |

|---|---|---|

| Dureza | Alto contenido de enlaces sp³ (10-40+ GPa) | Excepcional resistencia al desgaste y la abrasión |

| Fricción | Bajo coeficiente (<0.1) debido a los enlaces sp² | Eficiencia energética, reducción de calor, previene el agarrotamiento |

| Resistencia Química | Estructura inerte, densa y sin poros | Protección contra la corrosión y el ataque químico |

| Biocompatibilidad | No reactivo con el tejido biológico | Ideal para implantes médicos y herramientas quirúrgicas |

¿Listo para resolver sus desafíos de ingeniería de superficies más difíciles?

En KINTEK, nos especializamos en soluciones de recubrimiento avanzadas. Nuestra experiencia en recubrimientos DLC puede ayudarle a:

- Extender la vida útil de los componentes con una resistencia superior al desgaste.

- Mejorar la eficiencia minimizando la fricción y la pérdida de energía.

- Proteger piezas críticas de productos químicos agresivos y la corrosión.

- Cumplir requisitos estrictos para aplicaciones médicas y biocompatibles.

Ofrecemos formulaciones de DLC personalizadas para satisfacer sus necesidades específicas, ya sea máxima dureza, la menor fricción o una resistencia superior a la corrosión. Deje que nuestros expertos le ayuden a seleccionar y aplicar el recubrimiento perfecto para su equipo y componentes de laboratorio.

Contacte a KINTEK hoy mismo para una consulta y vea cómo nuestras soluciones DLC pueden mejorar el rendimiento y la durabilidad de su proyecto.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Lámina de Carbono Vítreo RVC para Experimentos Electroquímicos

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente