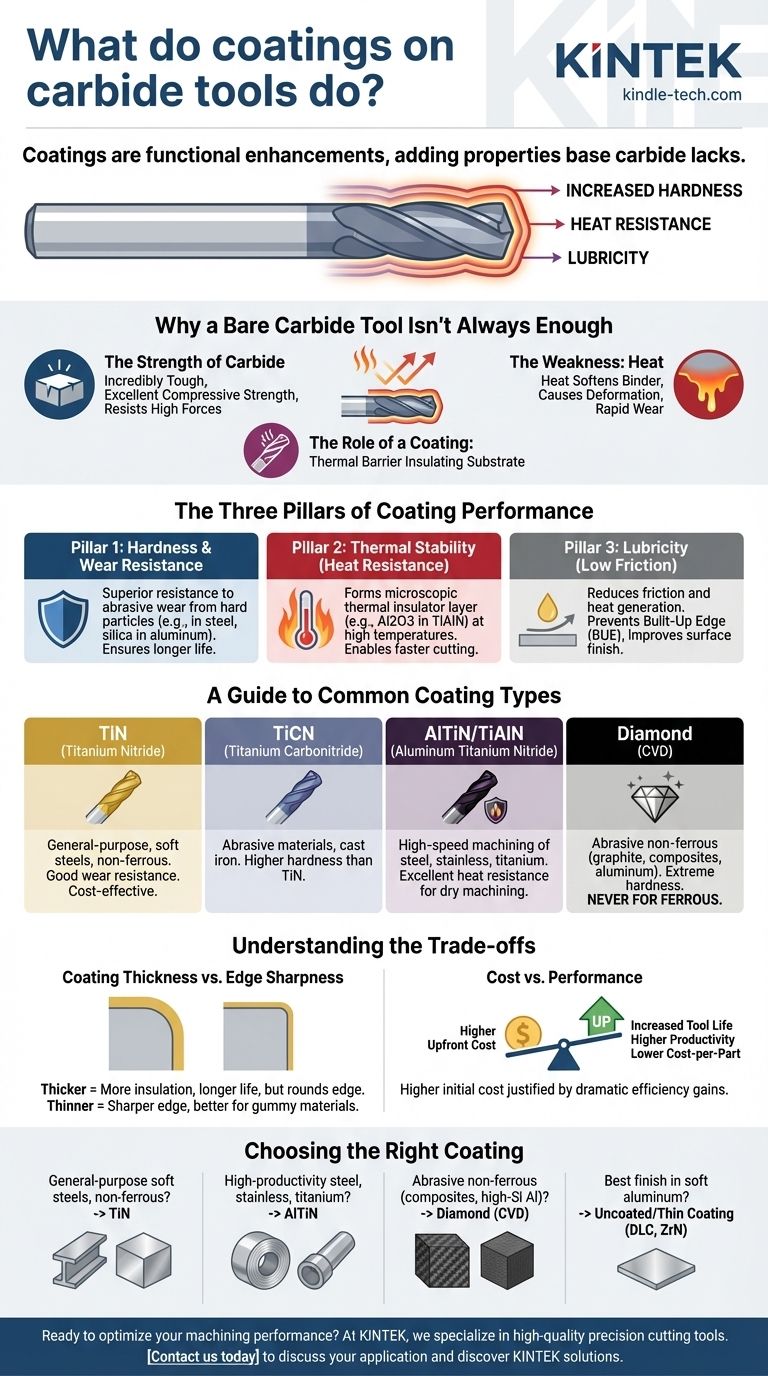

En resumen, los recubrimientos añaden propiedades críticas de las que carece el material base de carburo. Actúan como una mejora funcional, proporcionando mayor dureza, resistencia al calor y lubricidad. Esto permite que la herramienta corte más rápido, dure significativamente más y produzca piezas con mejor acabado al superar las limitaciones del propio sustrato de carburo.

El propósito principal de un recubrimiento no es solo proteger la herramienta, sino cambiar fundamentalmente sus características de rendimiento. Es una barrera térmica y química que permite que un cuerpo de carburo resistente tenga éxito en el calor y la fricción extremos del mecanizado moderno de alta velocidad.

Por qué una herramienta de carburo desnuda no siempre es suficiente

Para entender los recubrimientos, primero debemos apreciar el material que cubren. El carburo de tungsteno es un material de herramienta excepcional, pero tiene sus límites.

La fuerza del carburo

El carburo cementado es increíblemente resistente y tiene una excelente resistencia a la compresión. Esto significa que puede soportar las altas fuerzas y vibraciones del corte de metal sin astillarse o fracturarse fácilmente.

La debilidad: el calor

El principal enemigo del carburo es el calor. A las altas velocidades requeridas para un mecanizado productivo, la fricción entre la herramienta y la pieza de trabajo genera temperaturas inmensas. Este calor ablanda el aglutinante de cobalto en el carburo, lo que hace que el filo de corte se deforme y se desgaste rápidamente.

El papel de un recubrimiento

Un recubrimiento actúa como una barrera térmica, aislando el sustrato de carburo del calor intenso de la zona de corte. Esto permite que la herramienta mantenga su dureza a temperaturas mucho más altas, lo que permite velocidades de corte y avances más rápidos, lo que se traduce directamente en una mayor productividad.

Los tres pilares del rendimiento del recubrimiento

Los recubrimientos están diseñados para ofrecer tres beneficios principales. La prioridad de cada beneficio depende del recubrimiento específico y su aplicación prevista.

Pilar 1: Dureza y resistencia al desgaste

Los recubrimientos suelen ser mucho más duros que el sustrato de carburo. Esta dureza extrema proporciona una resistencia superior al desgaste abrasivo, que ocurre al cortar materiales que contienen partículas duras, como el carbono en el acero o la sílice en las aleaciones de aluminio.

Pilar 2: Estabilidad térmica (resistencia al calor)

Esta es posiblemente la función más importante. Los recubrimientos modernos, como el nitruro de titanio y aluminio (TiAlN), están diseñados no solo para soportar el calor, sino para usarlo. A altas temperaturas, forman una capa microscópica de óxido de aluminio (similar a la cerámica) que es un aislante térmico excepcional, protegiendo el carburo subyacente.

Pilar 3: Lubricidad (baja fricción)

Un recubrimiento proporciona una superficie más lisa y lubricante que el carburo desnudo. Esto reduce la fricción entre la herramienta y la viruta de la pieza de trabajo. Menos fricción significa que se genera menos calor, y ayuda a prevenir el "filo recrecido" (BUE), donde el material de la pieza de trabajo se suelda a la herramienta, arruinando el acabado de la superficie y provocando la falla de la herramienta.

Una guía de los tipos de recubrimiento comunes

Aunque existen cientos de recubrimientos especializados, algunos dominan la industria. La elección del correcto se basa enteramente en el material que se está cortando.

TiN (Nitruro de Titanio)

Este es el clásico recubrimiento de color dorado. Aunque más antiguo, sigue siendo una buena opción de uso general, especialmente para taladrar y fresar materiales no ferrosos y aceros básicos. Su color brillante también hace que sea muy fácil ver cuándo el filo de corte se ha desgastado.

TiCN (Carbonitruro de Titanio)

Este recubrimiento de color gris azulado o púrpura es más duro y más resistente al desgaste que el TiN. Es una excelente opción para materiales abrasivos y hierro fundido, o cuando se necesita una mayor resistencia al desgaste a velocidades moderadas. Es menos estable térmicamente que los recubrimientos a base de aluminio.

AlTiN / TiAlN (Nitruro de Aluminio y Titanio)

Estos recubrimientos de color púrpura oscuro o negro son los caballos de batalla del mecanizado moderno. Su capacidad para formar una capa de óxido de aluminio a altas temperaturas los hace ideales para el fresado de alta velocidad y el mecanizado en seco de aceros, aceros inoxidables y aleaciones de alta temperatura. Cuanto mayor sea el contenido de aluminio (AlTiN vs. TiAlN), mejor será el rendimiento a altas temperaturas.

Diamante (CVD)

Inigualable en dureza, un recubrimiento de diamante por deposición química de vapor (CVD) se reserva para los materiales no ferrosos más abrasivos. Esto incluye grafito, compuestos de fibra de carbono (CFRP), fibra de vidrio y aluminio con alto contenido de silicio. Nunca use una herramienta con recubrimiento de diamante en acero u otros materiales ferrosos, ya que el alto calor causará una reacción química que destruirá el recubrimiento y la herramienta.

Comprendiendo las compensaciones

Los recubrimientos son un multiplicador de rendimiento, pero vienen con matices que debe comprender para usarlos de manera efectiva.

Espesor del recubrimiento vs. Agudeza del filo

Un recubrimiento más grueso proporciona más aislamiento y una vida útil más larga. Sin embargo, también redondea ligeramente el filo de corte. Para materiales gomosos como el aluminio que requieren un filo afilado para evitar el BUE, un recubrimiento muy delgado y lubricante o incluso una herramienta sin recubrimiento y pulida suele ser superior.

Costo vs. Rendimiento

Las herramientas recubiertas tienen un costo inicial más alto que las herramientas sin recubrimiento. Sin embargo, este costo casi siempre se justifica por un aumento dramático en la vida útil de la herramienta y la capacidad de funcionar a velocidades y avances mucho más altos. Esto resulta en un menor costo por pieza, que es la medida definitiva de la eficiencia de fabricación.

Adhesión del recubrimiento

La unión entre el recubrimiento y el carburo es crítica. Una herramienta mal preparada resultará en que el recubrimiento se descascare o se astille, lo que la dejará inútil. Los fabricantes de renombre utilizan técnicas avanzadas de preparación de bordes y limpieza para asegurar que el recubrimiento se adhiera perfectamente.

Elegir el recubrimiento adecuado para su aplicación

Utilice el material de la pieza de trabajo como guía principal.

- Si su enfoque principal es el mecanizado de uso general de aceros blandos y materiales no ferrosos: Una herramienta con recubrimiento de TiN es una opción confiable y rentable.

- Si su enfoque principal es el mecanizado de alta productividad de acero, acero inoxidable o titanio: Un recubrimiento de AlTiN o similar a base de aluminio es el estándar de la industria.

- Si su enfoque principal es el mecanizado de materiales no ferrosos abrasivos como compuestos o aluminio con alto contenido de silicio: Un recubrimiento de diamante (CVD) es esencial para una vida útil aceptable de la herramienta.

- Si su enfoque principal es lograr el mejor acabado posible en aluminio blando: Una herramienta sin recubrimiento, altamente pulida o una con un recubrimiento muy delgado y resbaladizo (como DLC o ZrN) a menudo proporcionará los mejores resultados.

Un recubrimiento eleva una herramienta de corte de una simple pieza de carburo a una solución altamente diseñada para un desafío de mecanizado específico.

Tabla resumen:

| Tipo de recubrimiento | Color | Mejor para | Beneficio clave |

|---|---|---|---|

| TiN (Nitruro de Titanio) | Dorado | Uso general, aceros blandos, no ferrosos | Buena resistencia al desgaste, rentable |

| TiCN (Carbonitruro de Titanio) | Gris azulado/Púrpura | Materiales abrasivos, hierro fundido | Mayor dureza que el TiN |

| AlTiN/TiAlN (Nitruro de Aluminio y Titanio) | Púrpura oscuro/Negro | Mecanizado de alta velocidad de acero, inoxidable, titanio | Excelente resistencia al calor para mecanizado en seco |

| Diamante (CVD) | Gris/Negro | No ferrosos abrasivos (grafito, compuestos, aluminio) | Dureza extrema, mejor para la abrasión |

¿Listo para optimizar su rendimiento de mecanizado con las herramientas de carburo recubiertas adecuadas? En KINTEK, nos especializamos en equipos y consumibles de laboratorio de alta calidad, incluidas herramientas de corte de precisión diseñadas para sus necesidades específicas de laboratorio y fabricación. Nuestros expertos pueden ayudarle a seleccionar el recubrimiento ideal para maximizar la vida útil de la herramienta, aumentar la productividad y mejorar la calidad de las piezas. ¡Contáctenos hoy para discutir su aplicación y descubrir cómo las soluciones de KINTEK pueden mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Cortadora manual de laboratorio

- Pinzas de ingeniería de cerámica fina avanzada con punta de cerámica de circón en codo puntiagudo

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

La gente también pregunta

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento