Producto Térmico

Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

Número de artículo : KT-MH

El precio varía según Especificaciones y personalizaciones

- Propiedades físicas

- 6.0±0.1 g/cm3

- Resistencia a la flexión

- 500 MPa

- Dureza

- 12 GPa

- Resistencia a la compresión

- >1500 MPa

- Absorción de agua

- ≤0.2%

- Elongación calentada

- 4%

Envío:

Contáctanos para obtener detalles de envío. ¡Disfruta! Garantía de envío a tiempo.

Por Qué Elegirnos

Proceso de pedido fácil, productos de calidad y soporte dedicado para el éxito de su negocio.

Introducción

El elemento calefactor de disilicuro de molibdeno (MoSi2) es un elemento calefactor resistente a altas temperaturas fabricado con disilicuro de molibdeno. Cuando se utiliza en una atmósfera oxidante a alta temperatura, se forma una capa de película de vidrio de sílice (SiO2) brillante y densa en la superficie, que puede proteger la capa interna de silicio-molibdeno de la oxidación. Por lo tanto, el elemento calefactor de disilicuro de molibdeno (MoSi2) tiene una resistencia única a la oxidación a alta temperatura.

Bajo la atmósfera de oxidación, la temperatura máxima de funcionamiento es de 1800 ℃. La resistencia del elemento calefactor de MoSi2 aumenta rápidamente con el aumento de la temperatura. Cuando la temperatura es constante, el valor de resistencia es estable.

En condiciones normales, la resistencia del elemento no cambia con la duración del tiempo de servicio; la selección correcta de la carga superficial del elemento calefactor eléctrico es la clave para la vida útil del elemento calefactor eléctrico de barra de silicio-molibdeno.

Aplicación

Los calentadores de disilicuro de molibdeno (MoSI2) se utilizan ampliamente en metalurgia, fabricación de acero, vidrio, cerámica, refractarios, cristales, componentes electrónicos, materiales semiconductores, investigación, producción y fabricación y otros campos, especialmente para la producción de cerámicas de precisión de alto rendimiento, cristales artificiales de alta calidad, cerámicas metálicas estructurales de precisión, fibra de vidrio, fibra óptica y acero de aleación de alta calidad.

- Operaciones de hornos de alta temperatura: Los elementos de MoSi2 son cruciales en la operación de hornos de alta temperatura utilizados en la producción de cerámica, vidrio y metales, donde las temperaturas pueden alcanzar hasta 1800°C.

- Investigación de laboratorio: En la investigación científica, estos elementos se emplean en hornos de laboratorio para pruebas y síntesis de materiales a altas temperaturas.

- Procesamiento industrial: Son parte integral de varios procesos industriales como el sinterizado, el recocido y el tratamiento térmico de materiales.

- Fabricación de semiconductores: Los elementos calefactores de MoSi2 se utilizan en la fabricación de semiconductores, donde el control preciso de la temperatura es vital.

Detalle y piezas

Características

- Los elementos calefactores de disilicuro de molibdeno (MoSi2) son reconocidos por su rendimiento excepcional en entornos de alta temperatura, ofreciendo una gama de beneficios que los convierten en una opción superior para diversas aplicaciones industriales. Estos elementos no solo son capaces de operar a las temperaturas más altas, sino que también exhiben una durabilidad y facilidad de uso notables. Estas son las características clave que resaltan las ventajas de los elementos calefactores de MoSi2:

- Altas temperaturas de operación: Los elementos calefactores de MoSi2 pueden soportar temperaturas de hasta 1900 °C en atmósferas oxidantes, lo que los hace ideales para procesos que requieren calor extremo.

- Resistencia estable: La resistencia estable de los elementos de MoSi2 permite la conexión en serie de elementos nuevos y viejos sin comprometer el rendimiento. Esta característica es particularmente beneficiosa para mantener condiciones de calentamiento consistentes y prolongar la vida útil de los elementos.

- Resiliencia al ciclo térmico: Estos elementos pueden someterse a ciclos térmicos rápidos sin degradación, lo cual es crucial para procesos que requieren cambios frecuentes de temperatura. Esta resiliencia asegura que los elementos mantengan su integridad y eficiencia con el tiempo.

- Facilidad de reemplazo: Los elementos calefactores de MoSi2 están diseñados para un fácil reemplazo, incluso cuando el horno está caliente. Esta característica minimiza el tiempo de inactividad y asegura que las operaciones puedan continuar sin problemas y sin interrupciones significativas.

- Larga vida útil inherente: Con la vida útil inherente más larga entre los elementos calefactores eléctricos, los elementos de MoSi2 ofrecen una solución rentable al reducir la frecuencia de reemplazos y mantenimiento.

- Resistencia a la oxidación: La formación de una película protectora de vidrio de cuarzo (SiO2) en la superficie de los elementos de MoSi2 proporciona una excelente resistencia a la oxidación, protegiendo los elementos de la degradación en atmósferas oxidantes.

- Formas y tamaños versátiles: Disponibles en configuraciones rectas, en forma de U, en forma de W, en forma de L o dobladas a medida, estos elementos se pueden adaptar para adaptarse a una amplia gama de diseños de hornos y requisitos operativos.

Características

Propiedades químicas

Los elementos calefactores de disilicuro de molibdeno tienen una resistencia única a la oxidación a alta temperatura. Cuando se utilizan en una atmósfera oxidante a alta temperatura, se forma una capa de película de vidrio de sílice (SiO2) brillante y densa en la superficie, que puede proteger la capa interna de los elementos calefactores de disilicuro de molibdeno de la oxidación.

Propiedades físicas

| Propiedades físicas-g/cm3 | Resistencia a la flexión-MPa | Dureza -GPa | Resistencia a la compresión-MPa | Absorción de agua-% | Elongación calentada-% |

| 6.0±0.1 | 500 | 12 | >1500 | ≤0.2% | 4 |

Rendimiento de trabajo en diferentes atmósferas

| Atmósfera | T1700 | T1800 | T1850 | T1900 |

| Aire | 1700 | 1800 | 1830 | 1850 |

| N2 Nitrógeno | 1600 | 1700 | 1700 | 1700 |

| Ar Ne Argón, Helio | 1600 | 1700 | 1700 | 1700 |

| Hidrógeno seco (punto de rocío) -80℃ | 1150 | 1150 | 1150 | 1150 |

| Hidrógeno húmedo (punto de rocío) -20℃ | 1450 | 1450 | 1450 | 1450 |

| Exogas (por ejemplo, 10% CO2, 50% CO, 15% H2) | 1600 | 1700 | 1700 | 1700 |

| Exogas (por ejemplo, 40% CO2, 20% CO) | 1400 | 1450 | 1450 | 1450 |

| Amoníaco agrietado y parcialmente quemado | 1400 | 1450 | 1450 | 1450 |

¿Cómo marcar el modelo de elemento calefactor de disilicuro de molibdeno (MoSi2)?

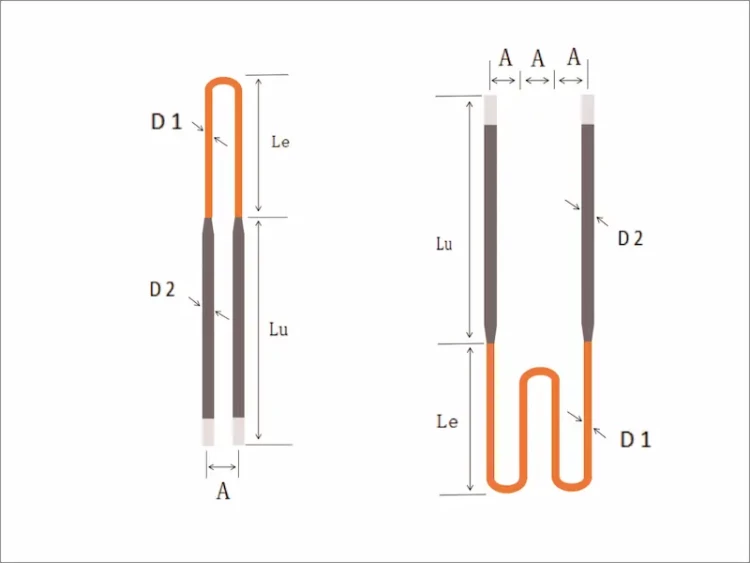

- D1: Diámetro de la zona caliente

- D2: Diámetro de la zona fría

- Le: Longitud de la zona caliente

- Lu: Longitud de la zona fría

- A: Distancia del hueco

- Número de modelo estándar: D1/D2*Le*Lu*A

- Por ejemplo: D1=6mm, D2=12, Le=200mm, Lu=300mm, A=30mm

- Puede especificar su modelo como: 6/12*200*300*30mm

| D1 | D2 | Le | Lu | A |

| 3mm | 6mm | 80-300mm | 80-500mm | 25mm |

| 4mm | 9mm | 80-350mm | 80-500mm | 25mm |

| 6mm | 12mm | 80-800mm | 80-1000mm | 25-60mm |

| 7mm | 12mm | 80-800mm | 80-1000mm | 25-60mm |

| 9mm | 18mm | 100-1200mm | 100-2500mm | 40-80mm |

| 12mm | 24mm | 100-1500mm | 100-1500mm | 40-100mm |

Qué hacer y qué no hacer durante la instalación del elemento calefactor de disilicuro de molibdeno (MoSi2)

Haga clic aquí para ver las precauciones al instalar elementos calefactores de MoSi2

Advertencias

¡La seguridad del operador es el tema más importante! Por favor, opere el equipo con precauciones. Trabajar con gases inflamables, explosivos o tóxicos es muy peligroso, los operadores deben tomar todas las precauciones necesarias antes de poner en marcha el equipo. Trabajar con presión positiva dentro de los reactores o cámaras es peligroso, el operador debe respetar estrictamente los procedimientos de seguridad. También se debe tener precaución adicional cuando se opera con materiales que reaccionan con el aire, especialmente bajo vacío. Una fuga puede introducir aire en el aparato y provocar una reacción violenta.

Diseñado para ti

KinTek brinda un profundo servicio y equipo personalizado a clientes de todo el mundo, nuestro trabajo en equipo especializado y nuestros ingenieros ricos y experimentados son capaces de llevar a cabo los requisitos de equipos de hardware y software personalizados, y ayudar a nuestros clientes a construir el equipo y la solución exclusivos y personalizados.

¿Podría enviarnos sus ideas? ¡Nuestros ingenieros están listos para usted ahora!

Confiado por Líderes de la Industria

FAQ

¿Qué Es Un Elemento Térmico?

¿Cómo Funciona Un Elemento Térmico?

4.7 / 5

The molybdenum disilicide heating element arrived in record time. I was so impressed with the speed of delivery.

4.8 / 5

This product is worth every penny. It's a great value for the price, and its quality is exceptional.

4.9 / 5

I've been using the molybdenum disilicide heating element for a few months now, and it's still going strong. It's incredibly durable and long-lasting.

4.8 / 5

The technological advancements in this heating element are remarkable. It's a game-changer in the industry.

4.7 / 5

The molybdenum disilicide heating element is a reliable and efficient product. It has exceeded my expectations.

4.9 / 5

I'm thoroughly impressed with the overall performance of the molybdenum disilicide heating element. It's a top-notch product.

4.8 / 5

The heating element's stability and consistency are commendable. It's a solid choice for various applications.

4.7 / 5

I highly recommend the molybdenum disilicide heating element to anyone seeking a high-quality and durable product.

4.9 / 5

The heating element's versatility and adaptability make it suitable for a wide range of applications. It's a versatile product.

4.8 / 5

The molybdenum disilicide heating element's energy efficiency is impressive. It's a cost-effective solution for heating needs.

4.7 / 5

The heating element's ease of installation and maintenance make it a user-friendly product. It's a breeze to set up and maintain.

4.9 / 5

The molybdenum disilicide heating element's safety features are top-notch. It's a secure and reliable product.

4.8 / 5

The heating element's compact design and lightweight construction make it easy to handle and store. It's a space-saving solution.

SOLICITAR PRESUPUESTO

Nuestro equipo profesional le responderá dentro de un día hábil. ¡Siéntete libre de contactarnos!

Productos relacionados

Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

Experimente las ventajas del elemento calefactor de carburo de silicio (SiC): larga vida útil, alta resistencia a la corrosión y oxidación, rápida velocidad de calentamiento y fácil mantenimiento. ¡Aprenda más ahora!

Prensa de Calentamiento de Doble Placa para Laboratorio

Descubra la precisión en el calentamiento con nuestro Molde de Calentamiento de Doble Placa, con acero de alta calidad y control uniforme de temperatura para procesos de laboratorio eficientes. Ideal para diversas aplicaciones térmicas.

Molde de Prensa de Placa Plana Cuantitativa con Calefacción Infrarroja

Descubra soluciones avanzadas de calefacción infrarroja con aislamiento de alta densidad y control PID preciso para un rendimiento térmico uniforme en diversas aplicaciones.

Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

Calcine y seque eficientemente materiales a granel en polvo y grumos con un horno rotatorio de calentamiento eléctrico. Ideal para procesar materiales de baterías de iones de litio y más.

Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

Reduzca la presión de conformado y acorte el tiempo de sinterización con el Horno de Prensado en Caliente al Vacío para materiales de alta densidad y grano fino. Ideal para metales refractarios.

Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

Horno de vacío con revestimiento de aislamiento de fibra cerámica de cerámica policristalina para un excelente aislamiento térmico y un campo de temperatura uniforme. Elija entre 1200℃ o 1700℃ de temperatura máxima de trabajo con alto rendimiento de vacío y control preciso de la temperatura.

Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

Revitalice su carbón activado con el Horno de Regeneración Eléctrico de KinTek. Logre una regeneración eficiente y rentable con nuestro horno rotatorio altamente automatizado y controlador térmico inteligente.

Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

Horno de atmósfera controlada KT-17A: calentamiento a 1700 ℃, tecnología de sellado al vacío, control de temperatura PID y versátil controlador de pantalla táctil inteligente TFT para uso en laboratorio e industrial.

Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

Experimente un procesamiento de materiales eficiente con nuestro horno de tubo rotatorio sellado al vacío. Perfecto para experimentos o producción industrial, equipado con características opcionales para alimentación controlada y resultados optimizados. Ordene ahora.

Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

Horno rotatorio multizona para control de temperatura de alta precisión con 2-8 zonas de calentamiento independientes. Ideal para materiales de electrodos de baterías de iones de litio y reacciones a alta temperatura. Puede funcionar al vacío y en atmósfera controlada.

Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

Descubra la versatilidad del Horno Rotatorio de Laboratorio: Ideal para calcinación, secado, sinterización y reacciones a alta temperatura. Funciones de rotación e inclinación ajustables para una calefacción óptima. Adecuado para entornos de vacío y atmósfera controlada. ¡Aprenda más ahora!

Celda de gas de difusión electrolítica electroquímica Celda de reacción de flujo de líquido

¿Busca una celda de electrólisis de difusión de gas de alta calidad? Nuestra celda de reacción de flujo de líquido cuenta con una resistencia excepcional a la corrosión y especificaciones completas, con opciones personalizables disponibles para satisfacer sus necesidades. ¡Contáctenos hoy mismo!

Electrodo de disco giratorio (disco de anillo) RRDE / compatible con PINE, ALS japonés, Metrohm suizo de carbono vítreo platino

Eleve su investigación electroquímica con nuestros electrodos de disco y anillo giratorios. Resistentes a la corrosión y personalizables a sus necesidades específicas, con especificaciones completas.

Tubo de horno de alúmina de alta temperatura (Al2O3) para ingeniería de cerámicas finas avanzadas

El tubo de horno de alúmina a alta temperatura combina las ventajas de la alta dureza de la alúmina, la buena inercia química y el acero, y tiene una excelente resistencia al desgaste, a los choques térmicos y a los choques mecánicos.

Horno de grafización al vacío de grafito de alta temperatura horizontal

Horno de grafización horizontal: Este tipo de horno está diseñado con los elementos calefactores colocados horizontalmente, lo que permite un calentamiento uniforme de la muestra. Es muy adecuado para grafitar muestras grandes o voluminosas que requieren un control preciso de la temperatura y uniformidad.

Horno de Grafización Experimental de Vacío de Grafito IGBT

Horno experimental de grafización IGBT, una solución a medida para universidades e instituciones de investigación, con alta eficiencia de calentamiento, facilidad de uso y control preciso de la temperatura.

Horno de grafito al vacío para material negativo Horno de grafiación

Horno de grafiación para la producción de baterías con temperatura uniforme y bajo consumo de energía. Horno de grafiación para materiales de electrodos negativos: una solución de grafiación eficiente para la producción de baterías y funciones avanzadas para mejorar el rendimiento de la batería.

Horno de grafito para vacío y descarga inferior para materiales de carbono

Horno de grafito de descarga inferior para materiales de carbono, horno de ultra alta temperatura hasta 3100°C, adecuado para la grafización y sinterización de barras y bloques de carbono. Diseño vertical, descarga inferior, carga y descarga convenientes, alta uniformidad de temperatura, bajo consumo de energía, buena estabilidad, sistema de elevación hidráulica, carga y descarga convenientes.

Horno de Mufla de 1200℃ para Laboratorio

Mejora tu laboratorio con nuestro Horno de Mufla de 1200℃. Logra un calentamiento rápido y preciso con fibras de alúmina de Japón y bobinas de molibdeno. Cuenta con un controlador de pantalla táctil TFT para una fácil programación y análisis de datos. ¡Pide ahora!

Horno de Fusión por Inducción de Arco de Vacío

Descubra el poder del Horno de Arco de Vacío para fundir metales activos y refractarios. Alta velocidad, notable efecto de desgasificación y libre de contaminación. ¡Aprenda más ahora!

Artículos relacionados

Qué hacer y qué no hacer durante la instalación de un elemento calefactor de disiliciuro de molibdeno (MoSi2)

Precauciones al instalar los elementos calefactores de MoSi2

Por qué los elementos de su horno de alta temperatura siguen fallando (y cómo detenerlo)

Descubra las causas ocultas de la falla de los elementos calefactores de MoSi2, como la oxidación a baja temperatura y el ataque químico, y aprenda a lograr resultados fiables y repetibles.

Más allá de la temperatura: Las compensaciones críticas en los elementos calefactores de hornos de vacío

La elección de un elemento calefactor para horno de vacío implica equilibrar temperatura, pureza química y costo. Esta guía explora las compensaciones críticas de ingeniería.

Precauciones de instalación de la varilla de carburo de silicio

Precauciones para la instalación de palos de carburo de silicio.

Horno de vacío de molibdeno: sinterización y tratamiento térmico a alta temperatura

Explore las avanzadas características y aplicaciones de los hornos de vacío de molibdeno en la sinterización y el tratamiento térmico a alta temperatura. Infórmese sobre su construcción, sistemas de control y consejos de mantenimiento.

El Corazón del Vacío: Por Qué el Elemento Calefactor de Su Horno de Vacío Define Sus Resultados

Una guía para elegir entre elementos calefactores de grafito, molibdeno y CFC para hornos de vacío, equilibrando pureza, costo y velocidad del proceso.

La Variable Invisible: Seleccionando el Corazón de su Horno de Vacío

El elemento calefactor no es solo un componente; dicta la química de su horno. Explore las compensaciones de ingeniería entre Grafito, Molibdeno y Compuestos.

Sistemas de calefacción eléctrica(3): Comprensión, ventajas y aplicaciones

Explore el mundo de los sistemas de calefacción eléctrica, incluidos los hornos eléctricos, los elementos calefactores y sus ventajas. Conozca las ventajas, desventajas y aplicaciones de la tecnología de calefacción eléctrica. Descubra cómo funcionan los sistemas de calefacción eléctricos y su papel en las soluciones de calefacción modernas.

Tubos Agrietados, ¿Muestras Contaminadas? El Tubo de su Horno es el Culpable Oculto

¿Frustrado por experimentos fallidos? Descubra por qué el material del tubo de su horno, no la configuración de su proceso, es la variable crítica que causa resultados inconsistentes.

Por qué fallan los elementos de su horno de alta temperatura: La diferencia crítica en el carburo de silicio

El tiempo de inactividad del horno debido a fallas en los elementos calefactores de SiC cuesta tiempo y dinero. Descubra la diferencia crítica de material que garantiza la fiabilidad en aplicaciones extremas.

Guía completa de diseño de resistencias para hornos de mufla

Análisis detallado de los principios de diseño de alambres de resistencia, parámetros y técnicas de cálculo para aplicaciones en hornos de mufla.

El Motor Silencioso: Ingeniería del Entorno Térmico Perfecto

Elegir el elemento calefactor adecuado para un horno de vacío es un equilibrio entre física y economía. Descubra cómo el Molibdeno, el Grafito y el Tungsteno definen la pureza del proceso.