Importancia de los elementos calefactores en los hornos de vacío

Criterios de selección de los materiales calefactores

A la hora de seleccionar materiales calefactores para hornos de vacío, deben tenerse en cuenta varios factores críticos para garantizar un rendimiento y una longevidad óptimos. El criterio principal esconductividad térmicaque influye directamente en la eficacia de la transferencia de calor dentro del horno. Se prefieren los materiales con alta conductividad térmica, como el tungsteno y el molibdeno, ya que pueden distribuir el calor uniformemente, minimizando los puntos calientes y garantizando una temperatura constante en toda la pieza de trabajo.

Otro aspecto esencial esla estabilidad a altas temperaturas. Los elementos calefactores deben mantener su integridad estructural y resistir la deformación incluso en condiciones extremas. Esta estabilidad es crucial para evitar cualquier fallo mecánico, que podría provocar importantes tiempos de inactividad y costosas reparaciones. Materiales como las aleaciones de níquel-cromo son conocidos por su estabilidad a altas temperaturas, lo que los hace adecuados para aplicaciones exigentes.

La compatibilidad química también es un factor clave. El material de calentamiento no debe reaccionar con la pieza ni con el entorno del horno, ya que tales interacciones pueden provocar la contaminación o degradación de la pieza. Por ejemplo, en los hornos de vacío, donde la atmósfera está controlada, materiales como el molibdeno son ideales por su inercia y resistencia a la oxidación.

Elsección transversal del elemento calefactor desempeña un papel fundamental en su resistencia y, en consecuencia, en su potencia calorífica. Para aplicaciones de baja potencia, se utilizan elementos más finos para aumentar la resistencia, mientras que para aplicaciones de alto calor, se prefieren elementos más gruesos para reducir la resistencia y permitir que fluya más corriente. Este equilibrio garantiza que el elemento calefactor pueda generar la potencia calorífica deseada sin un consumo excesivo de energía ni un desgaste prematuro.

En resumen, la selección de materiales calefactores para hornos de vacío implica un cuidadoso equilibrio entre conductividad térmica, estabilidad a altas temperaturas, compatibilidad química y diseño de la sección transversal. Teniendo en cuenta estos factores, se pueden elegir materiales que no sólo cumplan los requisitos técnicos, sino que también mejoren la eficacia y fiabilidad generales del funcionamiento del horno.

Papel de las pantallas aislantes

Las pantallas aislantes desempeñan un papel fundamental en el funcionamiento de los hornos de vacío, principalmente porque mejoran la eficiencia térmica y minimizan la pérdida de calor. Estas pantallas se colocan estratégicamente dentro del horno para crear una barrera que retenga el calor, reduciendo así la energía necesaria para mantener la temperatura deseada. La eficacia de estas pantallas viene determinada en gran medida por su diseño estructural y los materiales utilizados en su construcción.

Por ejemplo, materiales como el tungsteno y el molibdeno, conocidos por sus altos puntos de fusión y su excelente conductividad térmica, suelen ser los preferidos para las pantallas aislantes. Estos materiales no sólo soportan altas temperaturas, sino que también ofrecen una resistencia superior a la corrosión y la oxidación, lo que garantiza un rendimiento y una fiabilidad a largo plazo. La elección del material influye directamente en el consumo energético global del horno y en su eficacia operativa.

Además, la configuración de las pantallas aislantes, ya sean unidas a tope o solapadas, también influye en su rendimiento. Las técnicas de instalación adecuadas, como el uso de planchas onduladas o anillos espaciadores, garantizan que las pantallas estén bien colocadas y espaciadas de forma eficaz, maximizando su capacidad aislante. Esta meticulosa atención al detalle, tanto en la selección de materiales como en los métodos de instalación, subraya el papel fundamental que desempeñan las pantallas aislantes en la optimización del rendimiento de los hornos de vacío.

Tipos y propiedades de los elementos calefactores

Elementos calefactores de tipo metálico

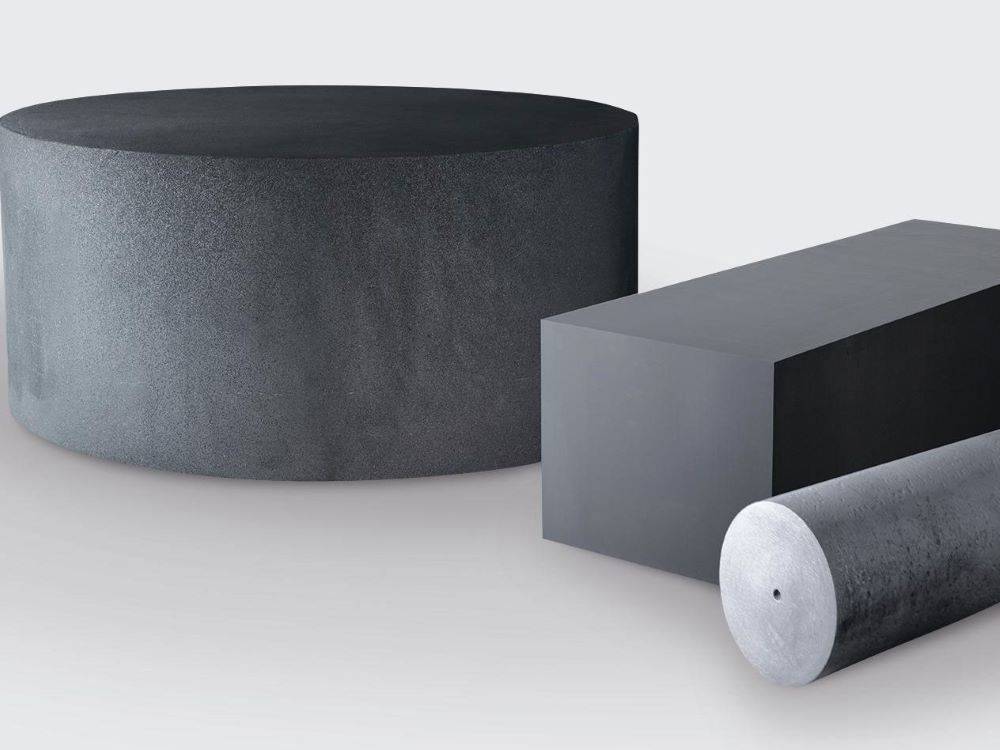

Los elementos calefactores de tipo metálico abarcan una amplia gama de materiales, cada uno de ellos adaptado a requisitos operativos y condiciones ambientales específicos. Estos materiales pueden clasificarse a grandes rasgos en metales puros y aleaciones, cada uno de los cuales ofrece ventajas únicas en términos de resistencia a la temperatura y compatibilidad con el vacío.

Metales puros

- Tungsteno: Conocido por su punto de fusión excepcionalmente alto (3422 °C o 6192 °F), el tungsteno es ideal para aplicaciones que requieren una estabilidad de temperatura extrema. Su alta densidad y excelente conductividad eléctrica lo convierten en la opción preferida en entornos de alto vacío.

- Molibdeno: Con un punto de fusión de 2623 °C (4753 °F), el molibdeno es otro de los principales candidatos para aplicaciones de alta temperatura. Su densidad moderada y su buena conductividad térmica garantizan una distribución eficaz del calor y resistencia a la deformación.

- Niobio: Caracterizado por su alto punto de fusión (2477 °C o 4491 °F) y su ductilidad, el niobio se utiliza a menudo en aplicaciones especializadas en las que la flexibilidad y la estabilidad térmica son primordiales.

Aleaciones

- Níquel-cromo (nicromo): Esta aleación se utiliza mucho por su excelente resistencia a la oxidación y la corrosión, incluso a temperaturas elevadas. Su capacidad para mantener la integridad estructural bajo una exposición prolongada a altas temperaturas la hace adecuada para hornos industriales y aplicaciones de calentamiento de precisión.

- Ferrocromo-Aluminio: Al combinar las propiedades del hierro, el cromo y el aluminio, esta aleación ofrece una combinación equilibrada de fuerza, resistencia a la corrosión y estabilidad térmica. Está especialmente indicada en entornos en los que las altas temperaturas y la resistencia química son críticas.

Aplicaciones especializadas

- Aleaciones de cuproníquel (CuNi): Diseñadas específicamente para aplicaciones de calentamiento a baja temperatura, estas aleaciones ofrecen un rendimiento fiable en condiciones más suaves, garantizando una producción de calor constante sin necesidad de una resistencia a temperaturas extremas.

- Elementos de lámina grabada: Fabricados mediante un proceso de fotograbado, estos elementos ofrecen patrones de resistencia intrincados, lo que los hace ideales para el calentamiento de precisión en sectores como el diagnóstico médico y el aeroespacial. El proceso sustractivo permite crear geometrías complejas a partir de láminas metálicas continuas, lo que aumenta su utilidad en aplicaciones exigentes.

Cada uno de estos materiales aporta su propio conjunto de características, lo que permite seleccionar el elemento calefactor más adecuado en función de las exigencias específicas del entorno del horno de vacío.

Elementos calefactores no metálicos

Los elementos calefactores de tipo no metálico forman parte integral de diversas aplicaciones de alta temperatura, especialmente en entornos en los que los elementos metálicos tradicionales pueden no ser suficientes. Estos elementos se caracterizan por sus propiedades únicas, que los hacen adecuados para necesidades industriales específicas.

Uno de los elementos calefactores no metálicos más comunes es el grafito, conocido por su bajo coste, facilidad de procesamiento y gran área de radiación. Los elementos de grafito se utilizan principalmente por su excelente resistencia al impacto térmico y el hecho de que dependen de la transferencia de calor por radiación. Sin embargo, son volátiles a altas temperaturas y requieren precauciones para evitar su descarga al vacío. La resistencia del grafito a las altas temperaturas, su pequeña dilatación térmica y su gran resistencia al choque térmico lo convierten en la opción preferida para aplicaciones que requieren resistencia mecánica a temperaturas elevadas. En particular, su resistencia mecánica mejora con la temperatura, alcanzando un máximo en torno a los 1.700 °C, superando a todos los óxidos y metales.

Otro elemento calefactor no metálico notable es el disiliciuro de molibdeno (MoSi2), un compuesto intermetálico que sirve de cerámica refractaria. El MoSi2 es apreciado por su densidad moderada, su alto punto de fusión (2030°C) y su conductividad eléctrica. A altas temperaturas, forma una capa de pasivación de dióxido de silicio que lo protege de la oxidación. Esta propiedad hace que el MoSi2 sea ideal para aplicaciones en la industria del vidrio, sinterización de cerámica, hornos de tratamiento térmico y hornos de difusión de semiconductores.

| Elemento no metálico | Propiedades clave | Aplicaciones |

|---|---|---|

| Grafito | Bajo coste, gran área de radiación, resistencia al impacto térmico | Hornos de vacío, entornos de alta temperatura |

| MoSi2 | Densidad moderada, punto de fusión elevado, conductividad eléctrica | Industria del vidrio, sinterización cerámica, hornos de tratamiento térmico |

Además del grafito y el MoSi2, otros elementos no metálicos, como las láminas grabadas y las aleaciones de cuproníquel, también se utilizan en aplicaciones de calentamiento especializadas. Los elementos de lámina grabada, por ejemplo, se fabrican mediante un proceso de fotograbado sustractivo que da lugar a complejos patrones de resistencia ideales para aplicaciones de calentamiento de precisión en diagnósticos médicos y en la industria aeroespacial.

Estos elementos calefactores no metálicos, de los que no se habla tanto como de sus homólogos metálicos, desempeñan un papel crucial a la hora de garantizar un funcionamiento eficaz y fiable en entornos de alta temperatura y vacío. Sus propiedades y capacidades únicas los hacen indispensables en sectores en los que los elementos calefactores convencionales se quedan cortos.

Ventajas de las mallas aislantes de tungsteno-molibdeno

Rendimiento a altas temperaturas

El tungsteno y el molibdeno destacan como materiales de primera calidad para aplicaciones de alta temperatura, principalmente debido a sus puntos de fusión excepcionalmente altos. Estos metales no sólo resisten temperaturas extremas, sino que también presentan una estabilidad térmica superior, lo que garantiza una deformación y pérdida de calor mínimas. Sus propiedades únicas los hacen indispensables en entornos en los que es fundamental mantener un calor constante.

En los hornos de vacío, el wolframio y el molibdeno actúan como robustas barreras térmicas, protegiendo eficazmente los componentes internos del calor excesivo. Su capacidad para reducir la convección de calor es una ventaja significativa, ya que ayuda a mantener una temperatura estable dentro del horno. Esta característica es especialmente importante en procesos que requieren un control preciso de la temperatura, como la forja de metales y la fabricación de semiconductores.

Además, el uso del wolframio y el molibdeno en entornos de alta temperatura va más allá de la mera resistencia a la temperatura. Estos materiales también son conocidos por su excelente conductividad térmica, que garantiza una distribución uniforme del calor por todo el horno. Esta distribución uniforme es crucial para evitar puntos calientes, que pueden provocar un calentamiento desigual y posibles daños en la pieza.

En resumen, la combinación de altos puntos de fusión, estabilidad térmica y protección térmica superior del tungsteno y el molibdeno los hace ideales para entornos de alta temperatura, especialmente en hornos de vacío donde es primordial mantener un entorno térmico constante y controlado.

Resistencia a la corrosión y la oxidación

Tanto el wolframio como el molibdeno presentan una resistencia excepcional a la corrosión y la oxidación, lo que constituye un factor crítico en su idoneidad para el uso a largo plazo en entornos de alta temperatura. Esta resistencia se atribuye a sus estructuras atómicas densas y fuertemente empaquetadas, que crean una formidable barrera contra las sustancias químicas. En aplicaciones prácticas, esto significa que estos materiales pueden mantener su integridad y funcionalidad incluso en condiciones extremas, garantizando la longevidad y fiabilidad de los elementos calefactores y las pantallas aislantes de los hornos de vacío.

Para ilustrar mejor su resistencia a la corrosión y la oxidación, considere la siguiente tabla comparativa:

| Material | Temperatura de oxidación | Resistencia a la corrosión |

|---|---|---|

| Tungsteno | Por encima de 500°C | Muy alta |

| Molibdeno | Por encima de 400°C | Muy alto |

| Níquel-Cromo | Por debajo de 400°C | Alto |

| Ferrocromo-Aluminio | Inferior a 400°C | Alto |

Estos materiales suelen utilizarse en entornos en los que otros metales se degradarían rápidamente, lo que los hace indispensables en industrias que requieren procesos a altas temperaturas. Sin embargo, es fundamental tener en cuenta que, aunque el wolframio y el molibdeno tienen una resistencia superior a la oxidación, deben utilizarse en atmósferas controladas, como el vacío o entornos inertes, para evitar una oxidación rápida a temperaturas elevadas. Esta precaución garantiza que los materiales puedan seguir funcionando eficazmente sin comprometer la integridad del horno o la calidad de la pieza de trabajo.

Instalación y uso de barreras térmicas de tungsteno-molibdeno

Métodos de instalación

Las pantallas termoaislantes de tungsteno-molibdeno suelen instalarse mediante técnicas de remachado, que ofrecen tanto durabilidad como precisión en el proceso de montaje. El método de remachado permite dos configuraciones de unión principales:unión a tope yunión solapada. En una configuración de junta a tope, los bordes de las pantallas se alinean y remachan, creando una conexión sin juntas que minimiza la pérdida de calor. Por el contrario, en una configuración de junta solapada, los bordes de las pantallas se solapan antes de remacharse, lo que aumenta la resistencia y la eficiencia térmica de la unión.

Para conseguir una separación eficaz entre las pantallas, pueden emplearse varios materiales auxiliares.El cartón ondulado proporciona un espaciador flexible pero robusto, que permite ajustar el grosor de la barrera térmica.Las tiras de rejilla en forma de U ofrecen un enfoque más estructurado, garantizando un espaciado uniforme y estabilidad. Alternativamente,anillos separadores pueden utilizarse para crear una separación uniforme entre las pantallas, optimizando las propiedades aislantes de la barrera térmica. Cada uno de estos métodos de espaciado contribuye al rendimiento global de las pantallas termoaislantes de tungsteno-molibdeno, garantizando su funcionamiento óptimo en el entorno del horno de vacío.

Consideraciones sobre la oxidación

Al seleccionar piezas de tungsteno y molibdeno para su uso en hornos de vacío, es fundamental tener en cuenta su comportamiento frente a la oxidación. Ambos materiales son muy susceptibles a la oxidación rápida a temperaturas elevadas, específicamente por encima de 500°C para el tungsteno y 400°C para el molibdeno. Esta rápida oxidación puede provocar una degradación significativa de los materiales, comprometiendo su integridad estructural y su rendimiento.

Para mitigar este riesgo, es esencial emplear estos materiales en entornos en los que la oxidación pueda controlarse eficazmente. Esto suele implicar trabajar en el vacío o en una atmósfera inerte, como el argón o el nitrógeno. En estos entornos controlados, la exposición del tungsteno y el molibdeno al oxígeno se reduce al mínimo, evitando así la formación de óxidos que podrían perjudicar su funcionalidad y longevidad.

| Material | Umbral de temperatura de oxidación | Entorno recomendado |

|---|---|---|

| Tungsteno | Por encima de 500°C | Vacío o atmósfera inerte |

| Molibdeno | Por encima de 400°C | Vacío o atmósfera inerte |

Garantizar que las piezas de tungsteno y molibdeno se utilicen en estas condiciones no sólo preserva sus propiedades mecánicas, sino que también mantiene la eficacia y fiabilidad del horno de vacío. Este enfoque proactivo de la gestión de la oxidación es un aspecto clave para optimizar el rendimiento y la vida útil de los elementos calefactores y las pantallas aislantes en aplicaciones de alta temperatura.

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

Artículos relacionados

- Cómo la fusión por inducción en vacío supera a los métodos tradicionales en la producción de aleaciones avanzadas

- Cómo la fusión por inducción en vacío (VIM) transforma la producción de aleaciones de alto rendimiento

- Cómo la fusión por inducción en vacío garantiza una fiabilidad inigualable en industrias críticas

- Perfección en un Vacío: La Implacable Ingeniería Detrás del Horno de Vacío Moderno

- La Sinfonía del Silencio: Molibdeno y la Arquitectura de la Zona Caliente de Vacío