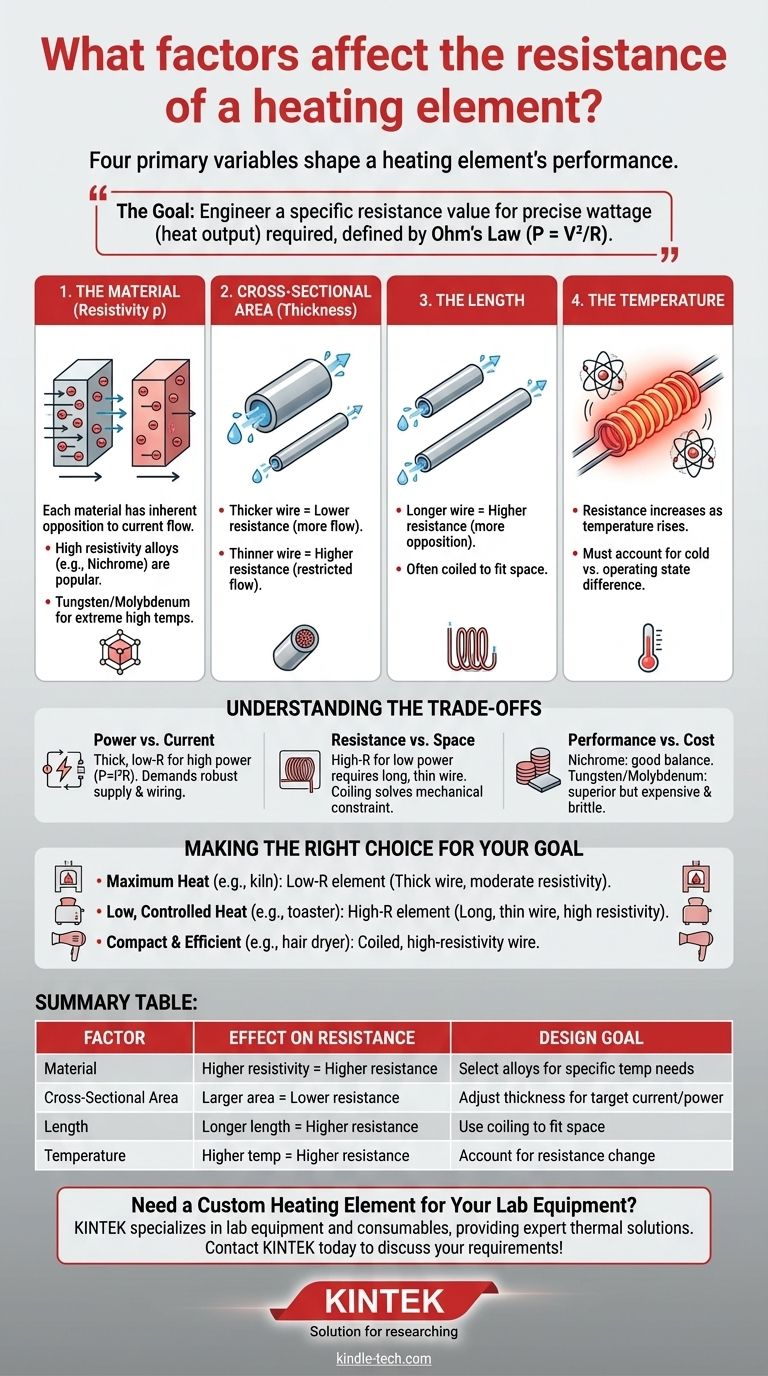

La resistencia de un elemento calefactor está determinada por cuatro factores físicos principales: el material del que está hecho, su longitud, su área de sección transversal (grosor) y su temperatura de funcionamiento. Estas variables no son independientes; son palancas interconectadas que los ingenieros utilizan para lograr una salida de calor específica y predecible para un suministro eléctrico determinado.

El principio fundamental no es simplemente minimizar o maximizar la resistencia. El objetivo es diseñar un valor de resistencia específico que, cuando se combina con el voltaje previsto, produzca el vataje preciso (salida de calor) requerido para la aplicación, según lo define la Ley de Ohm y la fórmula de potencia (P = V²/R).

Los factores fundamentales de la resistencia

Para comprender cómo se diseña un elemento calefactor, es útil pensar en la electricidad como agua que fluye a través de una tubería. La resistencia es cualquier cosa que impida ese flujo.

El material (Resistividad)

Cada material conductor tiene una propiedad inherente llamada resistividad (simbolizada por ρ, rho), que mide cuán fuertemente se opone al flujo de corriente eléctrica.

Materiales como las aleaciones de níquel-cromo (Nicrom) son populares porque tienen una alta resistividad y son resistentes a la oxidación a altas temperaturas. El tungsteno y el molibdeno se utilizan para temperaturas aún más altas.

El área de la sección transversal (Grosor)

El área de la sección transversal del elemento es su grosor o diámetro. Este es uno de los factores de diseño más críticos.

Un cable más grueso es como una tubería más ancha: tiene un área de sección transversal mayor, lo que reduce su resistencia y permite que fluya más corriente para un voltaje dado.

Por el contrario, un cable más delgado tiene un área de sección transversal menor, lo que aumenta su resistencia y restringe el flujo de corriente.

La longitud

La longitud del elemento calefactor es directamente proporcional a su resistencia total.

Un cable más largo obliga a los electrones a viajar una mayor distancia a través del material resistivo, lo que aumenta la oposición total al flujo. Esto es como forzar el agua a través de una tubería más larga, lo que resulta en más fricción y pérdida de presión.

Esta es la razón por la cual los elementos de alta resistencia suelen ser muy largos y enrollados apretadamente para caber en un espacio pequeño.

La temperatura

Para la mayoría de los materiales de los elementos calefactores, la resistencia aumenta a medida que aumenta la temperatura. Esta propiedad se conoce como el coeficiente de temperatura de la resistencia. A medida que el elemento se calienta, sus átomos vibran con más vigor, lo que dificulta el paso de los electrones. Este cambio debe tenerse en cuenta en los diseños que requieren un control preciso de la temperatura, ya que la resistencia del elemento cuando está "frío" será menor que su resistencia a la temperatura de funcionamiento objetivo.

Comprender las compensaciones

Seleccionar los parámetros correctos para un elemento calefactor implica equilibrar las limitaciones físicas y económicas en competencia. La resistencia es el resultado de estas decisiones de diseño.

Salida de potencia frente a consumo de corriente

Se necesita un elemento grueso y de baja resistencia para aplicaciones de alta potencia (como un horno eléctrico). Permite que fluya una gran cantidad de corriente, generando un calor significativo (P = I²R).

Sin embargo, esta alta corriente requiere una fuente de alimentación robusta y un cableado más grueso y costoso en todo el circuito para manejar la carga de manera segura.

Objetivo de resistencia frente a espacio físico

Para lograr un alto valor de resistencia para una aplicación de baja potencia (como una manta térmica), se necesita un cable muy largo y delgado.

El desafío se convierte entonces en uno mecánico: ¿cómo encajar este cable largo y delicado en el espacio físico disponible sin que se rompa? Esta es la razón por la cual el enrollado es una solución de diseño casi universal.

Rendimiento frente a coste del material

El Nicrom ofrece un equilibrio fantástico entre alta resistividad, durabilidad y coste para muchas aplicaciones comunes.

Para entornos de temperatura extremadamente alta, como un horno de vacío, se requieren materiales como el tungsteno o el molibdeno. Si bien su rendimiento es superior a estas temperaturas, son significativamente más caros y pueden ser más quebradizos, lo que complica el proceso de fabricación.

Tomar la decisión correcta para su objetivo

El diseño ideal del elemento calefactor está dictado completamente por los requisitos específicos de la aplicación en cuanto a salida de calor, voltaje de funcionamiento y factor de forma física.

- Si su enfoque principal es la máxima salida de calor (por ejemplo, un horno o mufla): Su diseño favorecerá un elemento de baja resistencia, logrado mediante el uso de un material con resistividad moderada y un área de sección transversal grande (un cable grueso).

- Si su enfoque principal es un calor bajo y controlado a un voltaje estándar (por ejemplo, un calentador de suelo o una tostadora): Su diseño requerirá una mayor resistencia para limitar la corriente, lograda mediante el uso de un cable largo y delgado hecho de una aleación de alta resistividad como el Nicrom.

- Si su enfoque principal es el tamaño compacto y la eficiencia (por ejemplo, un secador de pelo): Utilizará un cable enrollado y de alta resistividad para lograr la resistencia necesaria en un volumen pequeño, confiando en el aire forzado para transferir el calor de manera efectiva.

Dominar estas variables le otorga un control preciso sobre el rendimiento térmico de su diseño.

Tabla de resumen:

| Factor | Efecto sobre la resistencia | Objetivo de diseño |

|---|---|---|

| Material (Resistividad) | Mayor resistividad = Mayor resistencia | Seleccionar aleaciones (p. ej., Nicrom) para necesidades específicas de temperatura |

| Área de la sección transversal | Mayor área = Menor resistencia | Ajustar el grosor del cable para la corriente/potencia objetivo |

| Longitud | Mayor longitud = Mayor resistencia | Utilizar el enrollado para ajustar la longitud requerida al espacio |

| Temperatura | Mayor temperatura = Mayor resistencia | Tener en cuenta el cambio de resistencia de frío a estado operativo |

¿Necesita un elemento calefactor personalizado para su equipo de laboratorio?

Diseñar el elemento calefactor adecuado es fundamental para lograr un control preciso de la temperatura y un rendimiento fiable en sus aplicaciones de laboratorio. Ya sea que esté construyendo un horno, un estufa o cualquier sistema térmico, el material, las dimensiones y la configuración del elemento calefactor impactan directamente sus resultados.

KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones expertas para sus necesidades térmicas específicas. Podemos ayudarle a seleccionar o diseñar a medida elementos calefactores que ofrezcan el vataje exacto, el rango de temperatura y la durabilidad que su proyecto demanda.

Permita que nuestros expertos le ayuden a optimizar su diseño térmico. ¡Contacte a KINTEK hoy para discutir sus requisitos!

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

La gente también pregunta

- ¿Cuánto dura un elemento calefactor en el horno? Comprenda la vida útil y la seguridad de su sistema

- ¿Es el tungsteno un buen elemento calefactor? Desbloqueando temperaturas extremas en entornos de vacío

- ¿Se consideran los calentadores PTC eficientes energéticamente y baratos de operar? Ahorre costos con tecnología de calentamiento autorregulable

- ¿Cuáles son los materiales comunes utilizados como elementos calefactores? Encuentre el material adecuado para sus necesidades de temperatura

- ¿Por qué la resistencia de un elemento calefactor es alta? Para convertir la electricidad en calor de manera eficiente

- ¿Cuál es la ventaja de un calentador de cuarzo? Obtenga calor instantáneo y dirigido para una máxima eficiencia

- ¿Cuál es la resistividad eléctrica del disilicuro de molibdeno? Desbloqueando su poder de calentamiento a alta temperatura

- ¿Cómo afecta la colocación de los termopares tipo K o R al control de la temperatura? Garantice resultados precisos de pirólisis