En esencia, un elemento calefactor de molibdeno no es un producto único, sino que se divide en dos categorías distintas con propiedades muy diferentes. La primera categoría es el molibdeno metálico (incluido el Mo puro y sus aleaciones), que destaca en atmósferas de vacío o reductoras hasta aproximadamente 1700 °C. La segunda es el disilicuro de molibdeno (MoSi2), un compuesto cerámico diseñado para funcionar a altas temperaturas en aire, capaz de alcanzar los 1800 °C.

El factor más crítico al elegir un elemento calefactor de molibdeno es la atmósfera de su horno. El molibdeno metálico es para ambientes de vacío o reductores, mientras que el disilicuro de molibdeno (MoSi2) es para ambientes oxidantes (aire). La falta de coincidencia entre el elemento y la atmósfera provocará una falla rápida.

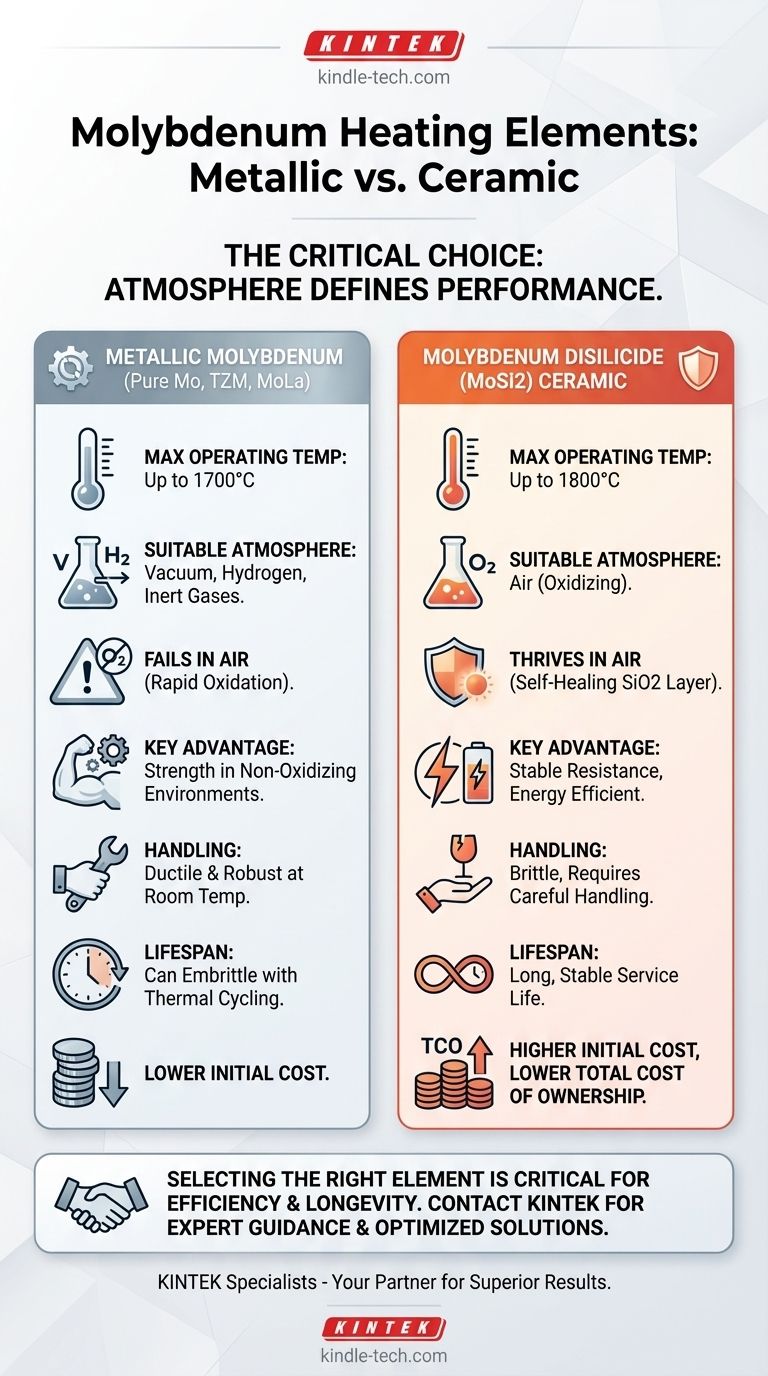

Las dos familias de elementos de molibdeno

Comprender la distinción entre el molibdeno metálico y el MoSi2 cerámico es clave para seleccionar el elemento correcto para su aplicación. Son materiales fundamentalmente diferentes, diseñados para entornos distintos.

Elementos de molibdeno metálico (Mo puro, TZM, MoLa)

El molibdeno metálico es un metal refractario valorado por su resistencia a altas temperaturas en ambientes no oxidantes. Las variantes comunes incluyen molibdeno puro, TZM (titanio-circonio-molibdeno) y MoLa (molibdeno dopado con lantano).

Estos elementos son el estándar para procesos como la soldadura fuerte al vacío, el recocido y la sinterización. Su principal limitación es una grave susceptibilidad a la oxidación, lo que significa que se quemarán rápidamente si se operan a altas temperaturas en presencia de aire.

Aunque pueden tolerar picos de hasta 1700 °C, el funcionamiento continuo a menudo se limita a temperaturas más bajas, como 1200 °C, para evitar la recristalización, que puede causar fragilidad y reducir la vida útil.

Elementos cerámicos de disilicuro de molibdeno (MoSi2)

El MoSi2 es un cermet, un compuesto de materiales cerámicos y metálicos. No es un metal puro. Su característica destacada es su capacidad para operar a temperaturas muy altas (hasta 1800 °C) directamente en una atmósfera de aire.

Esta capacidad única proviene de un mecanismo de autorreparación. A altas temperaturas, el elemento forma una capa protectora y no porosa de dióxido de silicio (SiO2) en su superficie. Esta capa vítrea evita una mayor oxidación del material subyacente.

Debido a esta propiedad, los elementos de MoSi2 son la opción preferida para aplicaciones como hornos dentales, producción de vidrio y pruebas de laboratorio que requieren mucho calor en un ambiente oxidante.

Análisis en profundidad: propiedades clave de rendimiento

La elección entre estas dos familias se reduce a cómo sus propiedades específicas se alinean con los requisitos de su proceso.

Temperatura máxima de funcionamiento

El molibdeno metálico suele estar clasificado para su uso hasta 1700 °C (3100 °F) en vacío. Sin embargo, puede volverse quebradizo y sujeto a fluencia (deformación lenta) a temperaturas muy altas.

Los elementos de disilicuro de molibdeno (MoSi2) se clasifican por la temperatura máxima de su horno, siendo comunes los tipos "1700" y "1800", lo que indica una temperatura máxima de funcionamiento de 1700 °C y 1800 °C, respectivamente.

Resistencia atmosférica

Este es el diferenciador más crítico. El molibdeno metálico requiere vacío o una atmósfera reductora (como hidrógeno o amoníaco craqueado). Será destruido por el oxígeno a altas temperaturas.

El MoSi2 prospera en una atmósfera de aire debido a la formación de su capa protectora de SiO2. Está diseñado específicamente para ambientes oxidantes.

Características eléctricas y térmicas

Los elementos de MoSi2 mantienen una resistencia eléctrica constante durante toda su vida útil, lo que simplifica el diseño del sistema de control de potencia. También poseen una resistividad más baja que muchas alternativas, ahorrando más del 10 % en el consumo de energía en comparación con materiales como el grafito.

Esta baja resistencia y alta conductividad térmica también permiten que los elementos de MoSi2 alcancen la temperatura de trabajo desde un arranque en frío muy rápidamente, a menudo en unas pocas horas.

Estabilidad mecánica y vida útil

El molibdeno metálico puede sufrir fluencia a temperaturas cercanas a los 2000 °C y puede volverse quebradizo después de ciclos térmicos, lo que requiere un diseño de soporte cuidadoso dentro del horno.

El MoSi2 tiene un coeficiente de expansión térmica muy pequeño, lo que lo hace altamente resistente a la deformación y al choque térmico a altas temperaturas. Esto, combinado con su resistencia a la oxidación, le otorga una vida útil muy larga y estable.

Comprender las compensaciones y limitaciones

Ningún material es perfecto. Reconocer las compensaciones es esencial para un diseño y funcionamiento confiables del horno.

Costo vs. Costo total de propiedad

Los elementos de disilicuro de molibdeno tienen un precio de compra inicial más alto en comparación con los elementos de molibdeno metálico.

Sin embargo, su larga vida útil, eficiencia energética y la capacidad de ser reemplazados sin un apagado completo del horno pueden resultar en un menor costo total de propiedad en la aplicación correcta.

Fragilidad y manipulación

Como material cerámico, el MoSi2 es muy quebradizo a temperatura ambiente. Los elementos deben manipularse con sumo cuidado durante el envío y la instalación para evitar fracturas. El molibdeno metálico, por el contrario, es mucho más dúctil y robusto antes de su primera cocción a alta temperatura.

Desajustes atmosféricos

Las consecuencias de usar el elemento incorrecto en la atmósfera incorrecta no pueden subestimarse. Usar un elemento de molibdeno metálico en un horno de aire provocará su falla inmediata y catastrófica. Si bien el MoSi2 puede funcionar en otras atmósferas, sus principales ventajas se pierden y puede que no sea la opción más rentable.

Tomar la decisión correcta para su objetivo

El entorno operativo de su horno es la guía definitiva para su selección.

- Si su enfoque principal son los procesos de alta temperatura en vacío o atmósfera reductora: El molibdeno metálico (Mo puro o sus aleaciones como TZM) proporciona el mejor equilibrio entre rendimiento y costo.

- Si su enfoque principal es el funcionamiento a alta temperatura en atmósfera de aire: El disilicuro de molibdeno (MoSi2) es la única opción adecuada y ofrece una estabilidad y longevidad excepcionales.

- Si su enfoque principal es la estabilidad a largo plazo y la eficiencia energética en el aire: La resistencia estable y el menor consumo de energía del MoSi2 lo convierten en la inversión superior a largo plazo a pesar de un costo inicial más alto.

En última instancia, la selección del elemento de molibdeno correcto comienza con una comprensión clara de la atmósfera y la temperatura de su proceso.

Tabla resumen:

| Propiedad | Molibdeno metálico (Mo puro, TZM, MoLa) | Disilicuro de molibdeno (MoSi2) |

|---|---|---|

| Temperatura máxima de funcionamiento | Hasta 1700 °C (en vacío/reductor) | Hasta 1800 °C (en aire) |

| Atmósfera adecuada | Vacío, hidrógeno, gases inertes | Aire (oxidante) |

| Ventaja clave | Resistencia en ambientes no oxidantes | Capa de SiO2 autorreparable para resistencia a la oxidación |

| Consideración de la vida útil | Puede volverse quebradizo con el ciclado térmico | Larga y estable vida útil en el aire |

| Manipulación | Dúctil y robusto a temperatura ambiente | Frágil; requiere manipulación cuidadosa |

Seleccionar el elemento calefactor adecuado es fundamental para la eficiencia de su proceso y la longevidad de su equipo. KINTEK se especializa en equipos y consumibles de laboratorio, brindando orientación experta y elementos calefactores de molibdeno de alto rendimiento adaptados a la atmósfera y los requisitos de temperatura específicos de su horno.

Deje que nuestros especialistas le ayuden a optimizar su configuración para obtener resultados superiores y un menor costo total de propiedad.

Contacte a KINTEK hoy mismo para una consulta personalizada para asegurarse de elegir el elemento perfecto para su aplicación.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de vacío de alta presión de laboratorio

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

La gente también pregunta

- ¿Qué material se utiliza para la calefacción de hornos? Seleccione el elemento adecuado para su proceso

- ¿Cuál es el rango de temperatura de los elementos calefactores de disiliciuro de molibdeno? Elija el grado adecuado para sus necesidades de alta temperatura

- ¿Es el disulfuro de molibdeno un elemento calefactor? Descubra el mejor material para aplicaciones de alta temperatura.

- ¿Para qué se utiliza el disiliciuro de molibdeno? Alimentación de hornos de alta temperatura de hasta 1800 °C

- ¿Qué elementos calefactores para hornos de alta temperatura deben utilizarse en atmósfera oxidante? ¿MoSi2 o SiC para un rendimiento superior?