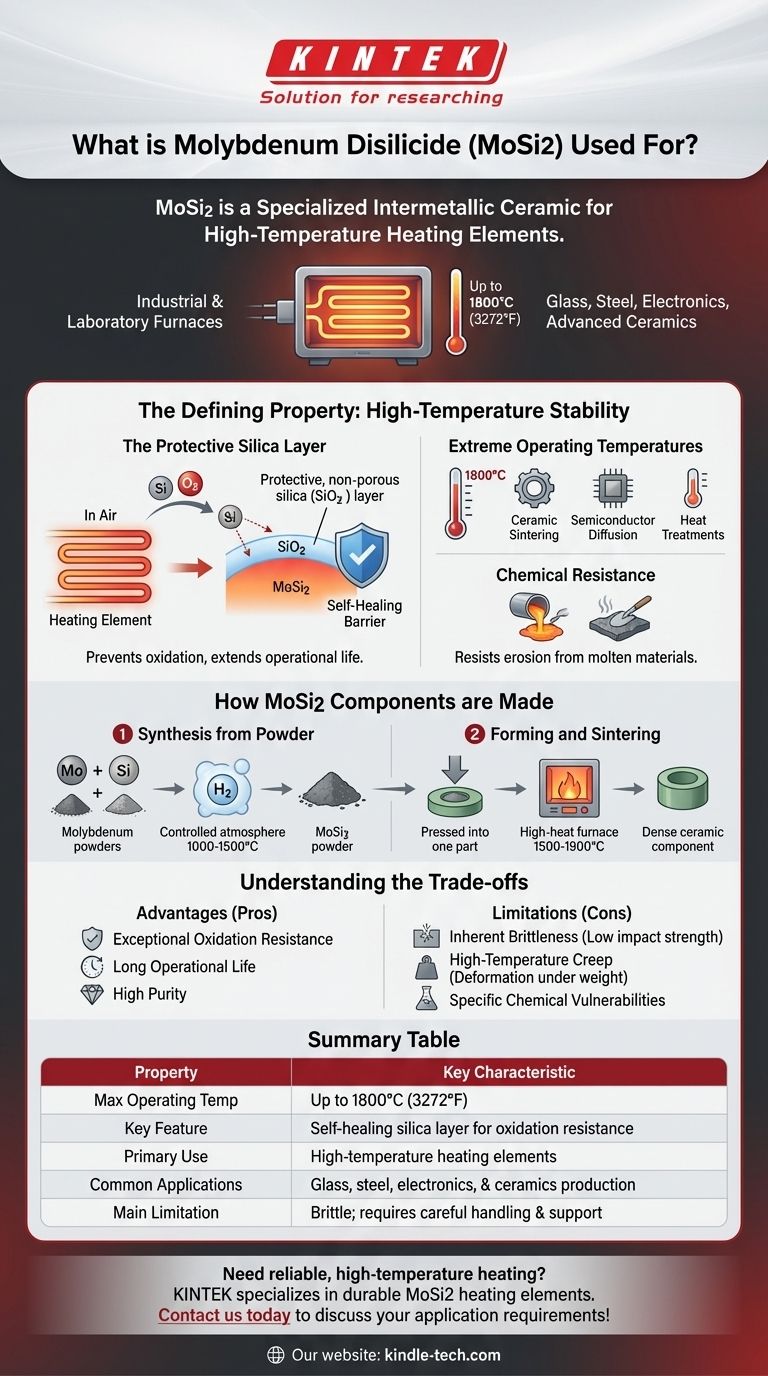

En esencia, el disiliciuro de molibdeno (MoSi2) es una cerámica intermetálica especializada utilizada principalmente para crear elementos calefactores de alta temperatura. Capaces de operar a temperaturas de hasta 1800 °C (3272 °F), estos elementos son componentes críticos en hornos eléctricos para aplicaciones industriales y de laboratorio exigentes, incluida la producción de vidrio, acero, productos electrónicos y cerámicas avanzadas.

La característica distintiva del MoSi2 es su excepcional resistencia a la oxidación a temperaturas extremas. Esta propiedad única se debe a una capa protectora de sílice (SiO₂) que se forma en su superficie cuando se calienta, evitando que el material subyacente se degrade.

La propiedad definitoria: estabilidad a altas temperaturas

La razón por la que el disiliciuro de molibdeno es tan valioso en aplicaciones de alto calor es su comportamiento único en presencia de oxígeno. Esto le permite superar a muchos otros materiales que simplemente se quemarían.

La capa protectora de sílice

Cuando el MoSi2 se calienta en el aire, el silicio de su superficie reacciona con el oxígeno para formar una capa delgada y no porosa de dióxido de silicio, esencialmente una forma de vidrio.

Este recubrimiento protector actúa como una barrera, evitando que el oxígeno alcance y oxide el disiliciuro de molibdeno subyacente. Esto le da al material una vida útil increíblemente larga, incluso con uso continuo a 1700 °C.

Temperaturas de funcionamiento extremas

Los elementos calefactores de MoSi2 están diseñados para los entornos térmicos más exigentes. Su capacidad para funcionar de manera confiable hasta 1800 °C los hace esenciales para procesos como la sinterización de cerámica, los hornos de difusión de semiconductores y los tratamientos térmicos de materiales complejos.

Resistencia química

Además del calor, el MoSi2 resiste bien el ataque químico. Resiste la erosión de muchos tipos de metales fundidos y escorias, una característica crucial para aplicaciones en la fabricación de acero y vidrio.

Cómo se fabrican los componentes de MoSi2

La creación de un producto funcional de MoSi2 es un proceso de varios pasos que comienza con elementos crudos y termina con una pieza de cerámica densa y formada con precisión.

Síntesis a partir de polvo

El proceso comienza reaccionando polvo de molibdeno de alta pureza con polvo de silicio. Esta reacción se lleva a cabo en una atmósfera controlada y no oxidante (como hidrógeno) a temperaturas entre 1000 °C y 1500 °C.

Formado y sinterizado

El polvo de MoSi2 resultante se forma luego en la forma deseada, típicamente para un elemento calefactor. Esto se hace mediante métodos como el prensado en frío o la extrusión, a menudo utilizando una pequeña cantidad de aglutinante para mantener la forma.

Finalmente, esta pieza "verde" se cuece a temperaturas extremadamente altas (1500–1900 °C) en un proceso llamado sinterización. Esto fusiona las partículas de polvo, creando un componente cerámico duro y denso.

Comprendiendo las compensaciones

Ningún material es perfecto, y el MoSi2 no es una excepción. Sus increíbles propiedades térmicas vienen con limitaciones físicas que deben entenderse para una implementación exitosa.

Fragilidad inherente

Como muchas cerámicas avanzadas, el disiliciuro de molibdeno es muy duro pero también frágil, particularmente a temperaturas más bajas. Tiene baja resistencia al impacto y no puede tolerar golpes mecánicos o caídas.

Fluencia a alta temperatura

Si bien resiste la oxidación, el MoSi2 puede deformarse lentamente bajo su propio peso cuando se mantiene a temperaturas máximas de funcionamiento durante largos períodos. Este fenómeno, conocido como fluencia, debe tenerse en cuenta en el diseño del horno para garantizar que los elementos calefactores estén correctamente soportados.

Vulnerabilidades químicas específicas

Aunque resiste muchas sustancias, el MoSi2 es soluble en mezclas de ácido nítrico y fluorhídrico. También puede ser atacado por álcalis fundidos.

Tomando la decisión correcta para su aplicación

La selección de disiliciuro de molibdeno es una decisión basada en la necesidad de calor extremo y confiable en un ambiente oxidante.

- Si su enfoque principal es la estabilidad a temperaturas extremas en el aire: Los elementos calefactores de MoSi2 son una opción líder para hornos eléctricos que operan entre 1300 °C y 1800 °C.

- Si su enfoque principal es la pureza y la longevidad del proceso: La capa de óxido estable y autorreparable asegura que el material no se degrade ni contamine el ambiente del horno durante miles de horas.

- Si su aplicación implica estrés mecánico o impacto: Debe tener en cuenta la fragilidad inherente del material en su diseño, asegurándose de que los elementos estén correctamente soportados y manipulados con cuidado.

En última instancia, el disiliciuro de molibdeno sobresale donde el calor confiable y duradero en una atmósfera oxidante es el desafío de ingeniería crítico.

Tabla resumen:

| Propiedad | Característica clave |

|---|---|

| Temperatura máxima de funcionamiento | Hasta 1800 °C (3272 °F) |

| Característica clave | Capa de sílice autorreparable para resistencia a la oxidación |

| Uso principal | Elementos calefactores de alta temperatura |

| Aplicaciones comunes | Producción de vidrio, acero, electrónica y cerámica |

| Limitación principal | Frágil; requiere manipulación y soporte cuidadosos |

¿Necesita calefacción confiable y de alta temperatura para su laboratorio o proceso industrial? KINTEK se especializa en equipos y consumibles de laboratorio, incluidos elementos calefactores duraderos de MoSi2 diseñados para un rendimiento duradero en entornos exigentes. Nuestros expertos pueden ayudarlo a seleccionar los componentes adecuados para mejorar la eficiencia y pureza de su horno. ¡Contáctenos hoy para discutir sus requisitos de aplicación específicos!

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de elementos calefactores? Una guía de soluciones metálicas y cerámicas

- ¿Cuál es la ventaja del molibdeno? Desbloquee un rendimiento superior a altas temperaturas

- ¿Cómo deja de funcionar un elemento calefactor? Una guía para diagnosticar y solucionar fallos comunes

- ¿Por qué no se utiliza el tungsteno en los dispositivos de calefacción? El papel crítico de la resistencia a la oxidación

- ¿Qué es un calentador de grafito? Logre una uniformidad y estabilidad de temperatura superiores

- ¿Cuál es el material utilizado en los elementos calefactores de hornos de alta temperatura? Elija el elemento adecuado para su aplicación

- ¿Cómo crea calor la resistencia? Desbloquea la ciencia de la conversión eficiente de energía

- ¿Qué sucede cuando se calienta el tungsteno? Aprovechando el calor extremo para aplicaciones exigentes