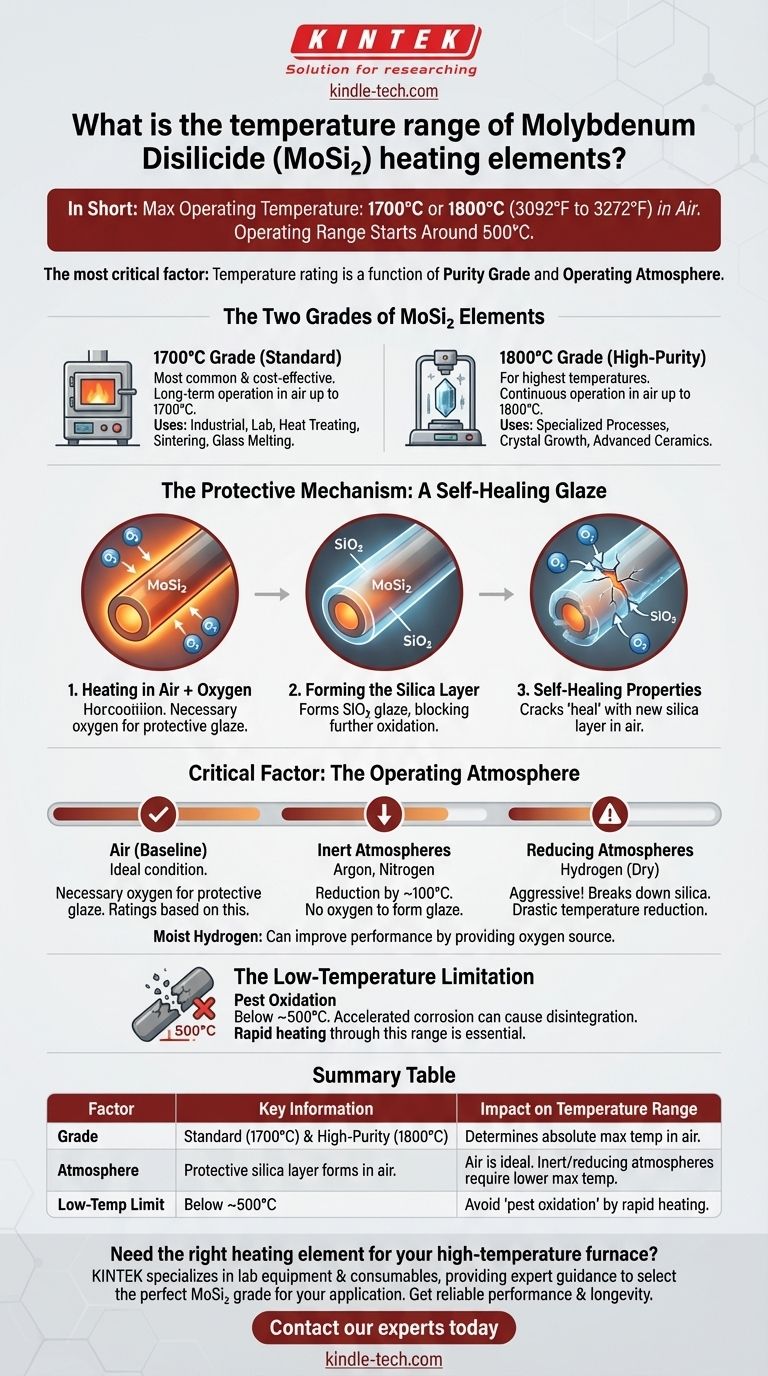

En resumen, la temperatura máxima de operación para los elementos calefactores de Disiliciuro de Molibdeno (MoSi₂) es típicamente de 1700°C o 1800°C (3092°F a 3272°F), dependiendo del grado específico del elemento. Sin embargo, esta clasificación es para operación en aire, y el rango de temperatura efectivo está significativamente influenciado por la atmósfera circundante. El rango de operación general comienza alrededor de los 500°C.

El factor más crítico a entender es que la clasificación de temperatura de un elemento de MoSi₂ no es un número único y universal. Es una función de dos variables clave: el grado de pureza del elemento (que determina su temperatura máxima absoluta en aire) y la atmósfera de operación, que puede reducir significativamente ese máximo.

Los Dos Grados de Elementos de MoSi₂

Los calentadores de disiliciuro de molibdeno no son un componente único para todas las aplicaciones. Se fabrican en grados distintos, lo que dicta directamente sus capacidades de rendimiento máximo.

El Grado de 1700°C (Estándar)

Este es el tipo más común y rentable de elemento calefactor de MoSi₂. Está diseñado para una operación estable y a largo plazo en hornos con una temperatura máxima de cámara de 1700°C.

Estos elementos son ampliamente utilizados en aplicaciones industriales y de laboratorio, desde tratamiento térmico y sinterización hasta fusión de vidrio.

El Grado de 1800°C (Alta Pureza)

Para aplicaciones que requieren las temperaturas más altas posibles, está disponible un grado de mayor pureza. Estos elementos pueden operar continuamente con una temperatura de horno de 1800°C.

Este grado es más caro y se reserva para procesos especializados, como el crecimiento de ciertos tipos de cristales o la sinterización de cerámicas avanzadas.

El Mecanismo Protector: Un Esmalte Autorreparable

La notable capacidad de alta temperatura de los elementos de MoSi₂ proviene de una propiedad única: la formación de una capa protectora en la superficie.

Formación de la Capa de Sílice

Cuando se calienta en una atmósfera oxidante (como el aire), la superficie del elemento reacciona con el oxígeno para formar una capa delgada y no porosa de dióxido de sílice (SiO₂), que es esencialmente un esmalte similar al vidrio.

Este esmalte es lo que protege el disiliciuro de molibdeno subyacente de una mayor oxidación a alta temperatura y ataque químico, permitiéndole funcionar a temperaturas extremas.

Propiedades Autorreparables

Si este esmalte protector se agrieta o daña, el material de MoSi₂ expuesto debajo reaccionará inmediatamente con el aire, "curando" la brecha con una nueva capa de sílice. Esto confiere a los elementos una vida útil muy larga y fiable.

Factor Crítico: La Atmósfera de Operación

Las clasificaciones de temperatura máxima casi siempre se especifican para operación en aire. El uso de estos elementos en cualquier otra atmósfera requiere una consideración cuidadosa y, a menudo, una reducción en la temperatura máxima permitida.

Operación en Aire (La Línea Base)

El aire proporciona el oxígeno necesario para formar y mantener la capa protectora de sílice. Las clasificaciones de 1700°C y 1800°C se basan en esta condición ideal.

El Impacto de las Atmósferas Inertes

En atmósferas inertes como el argón o el nitrógeno, no hay oxígeno libre para formar o reparar el esmalte protector. Esto obliga a una reducción de la temperatura máxima de operación, típicamente de al menos 100°C.

El Desafío de las Atmósferas Reductoras

Las atmósferas reductoras, particularmente aquellas que contienen hidrógeno, son aún más agresivas. Incluso un pequeño porcentaje de hidrógeno puede descomponer activamente la capa de sílice, reduciendo drásticamente la temperatura máxima de operación segura del elemento.

Sin embargo, el uso de hidrógeno húmedo puede paradójicamente mejorar el rendimiento al proporcionar una fuente de oxígeno (del vapor de agua) para ayudar a regenerar el esmalte protector.

La Limitación de Baja Temperatura

Los elementos de MoSi₂ no son efectivos a bajas temperaturas. Por debajo de aproximadamente 500°C, pueden sufrir un fenómeno conocido como "oxidación de la peste", una forma de corrosión acelerada que puede hacer que el elemento se desintegre. Deben calentarse rápidamente a través de este rango.

Tomar la Decisión Correcta para Su Aplicación

Seleccionar el elemento calefactor correcto requiere que mire más allá de la temperatura máxima y considere las condiciones específicas de su proceso.

- Si su enfoque principal son los procesos estándar de alta temperatura en un horno de aire: El grado de 1700°C es el caballo de batalla fiable y rentable para la mayoría de las aplicaciones.

- Si su enfoque principal es lograr las temperaturas más altas posibles en aire: Debe especificar y usar el grado de alta pureza de 1800°C, que es más caro.

- Si su enfoque principal es operar en una atmósfera sin aire (inerte o reductora): Debe reducir la temperatura máxima del elemento y consultar los datos del fabricante para su composición de gas específica para garantizar la longevidad del elemento.

Comprender estos factores es clave para lograr un rendimiento estable y fiable de su equipo de alta temperatura.

Tabla Resumen:

| Factor | Información Clave | Impacto en el Rango de Temperatura |

|---|---|---|

| Grado | Dos grados principales: Estándar (1700°C) y Alta Pureza (1800°C). | Determina la temperatura máxima absoluta de operación en aire. |

| Atmósfera | La capa protectora de sílice se forma en el aire. | El aire es ideal. Las atmósferas inertes/reductoras requieren una temperatura máxima más baja (ej., -100°C). |

| Límite de Baja Temperatura | Por debajo de ~500°C. | Los elementos deben calentarse rápidamente a través de este rango para evitar la 'oxidación de la peste'. |

¿Necesita el elemento calefactor adecuado para su horno de alta temperatura?

KINTEK se especializa en equipos y consumibles de laboratorio, brindando orientación experta para ayudarlo a seleccionar el grado perfecto de elemento calefactor de MoSi₂ para su aplicación y atmósfera específicas. Nos aseguramos de que obtenga un rendimiento fiable y la máxima longevidad para sus procesos de sinterización, tratamiento térmico o crecimiento de cristales.

¡Contacte a nuestros expertos hoy para discutir sus requisitos y obtener una recomendación personalizada!

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Es el disulfuro de molibdeno un elemento calefactor? Descubra el mejor material para aplicaciones de alta temperatura.

- ¿Qué función desempeñan los elementos calefactores de disiliciuro de molibdeno en un sistema de horno experimental de combustión de carbón pulverizado calentado eléctricamente?

- ¿Qué material se utiliza para la calefacción de hornos? Seleccione el elemento adecuado para su proceso

- ¿Qué elementos calefactores para hornos de alta temperatura deben utilizarse en atmósfera oxidante? ¿MoSi2 o SiC para un rendimiento superior?

- ¿Cuál es el rango de temperatura de un elemento calefactor de MoSi2? Desbloquee un rendimiento de 1900 °C para su laboratorio