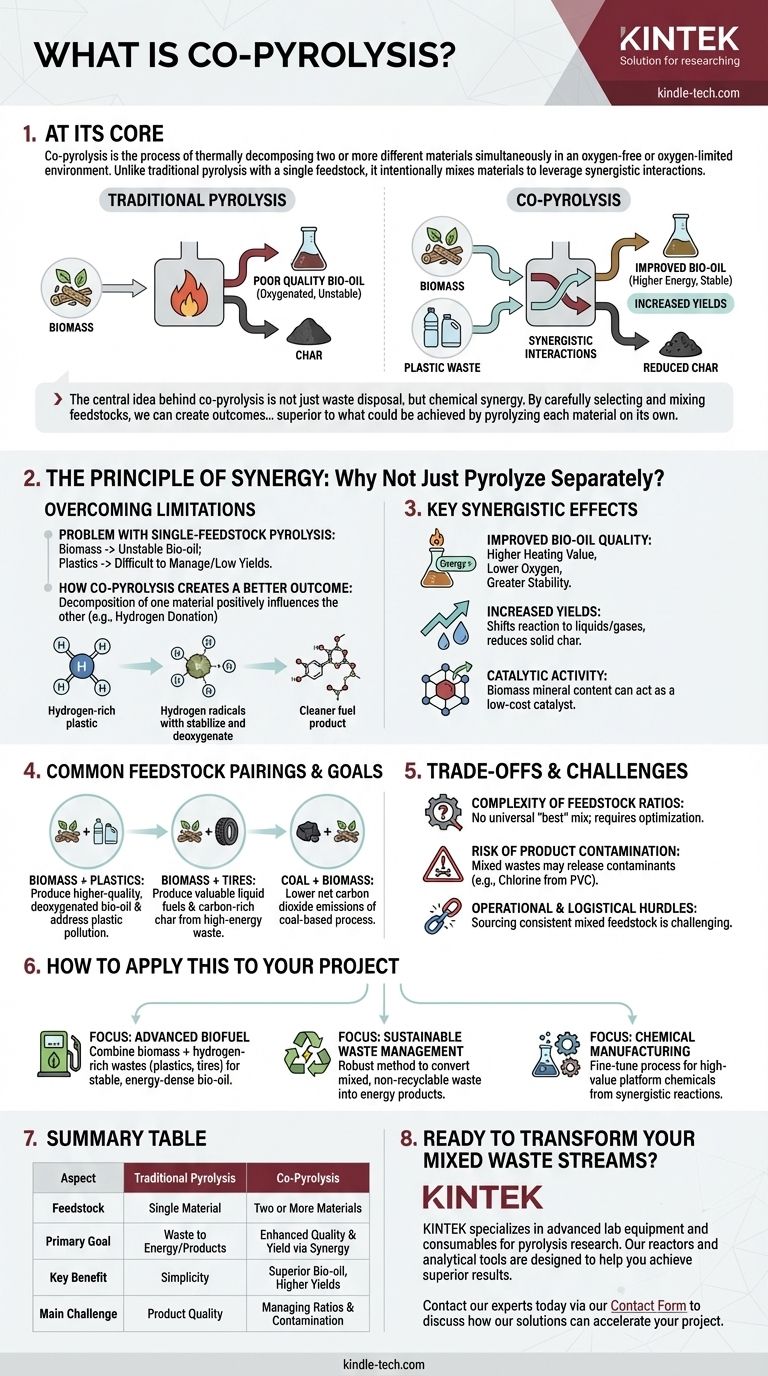

En esencia, la copirólisis es el proceso de descomponer térmicamente dos o más materiales diferentes simultáneamente en un ambiente sin oxígeno o con oxígeno limitado. A diferencia de la pirólisis tradicional que utiliza una sola materia prima, la copirólisis mezcla intencionalmente materiales distintos, como biomasa con residuos plásticos, para aprovechar las interacciones sinérgicas que mejoran el proceso y sus productos finales.

La idea central detrás de la copirólisis no es solo la eliminación de residuos, sino la sinergia química. Al seleccionar y mezclar cuidadosamente las materias primas, podemos crear resultados, como combustibles de mayor calidad o productos químicos más valiosos, que son superiores a lo que se podría lograr pirolizando cada material por sí solo.

El Principio de la Sinergia: ¿Por qué no simplemente pirolizar por separado?

La decisión de mezclar materias primas es una elección de ingeniería deliberada destinada a superar las limitaciones inherentes al uso de un solo tipo de material.

El Problema con la Pirólisis de una Sola Materia Prima

La pirólisis de un solo material como la biomasa a menudo produce un producto líquido (bio-aceite) que es altamente oxigenado, ácido e inestable. Esto lo convierte en un combustible de baja calidad sin una mejora significativa y costosa.

Por el contrario, la pirólisis de plásticos puede producir un aceite de alta energía, pero el proceso puede ser difícil de manejar, y algunos plásticos (como el PET) producen muy poco combustible líquido.

Cómo la Copirólisis Crea un Mejor Resultado

La copirólisis tiene como objetivo crear un todo que sea mayor que la suma de sus partes. La descomposición de un material genera especies químicas reactivas que influyen positivamente en la descomposición del otro.

Un ejemplo principal es el mecanismo de donación de hidrógeno. Los materiales ricos en hidrógeno como los plásticos se descomponen y liberan radicales de hidrógeno, que luego estabilizan y desoxigenan los fragmentos de materiales pobres en hidrógeno como la biomasa.

Efectos Sinérgicos Clave

Esta interacción conduce a varios beneficios medibles:

- Mejora de la Calidad del Bio-aceite: El líquido resultante tiene un mayor poder calorífico, menor contenido de oxígeno y mayor estabilidad, lo que lo convierte en un precursor más viable para los combustibles de transporte.

- Aumento de los Rendimientos: La sinergia puede cambiar las vías de reacción para favorecer la producción de líquidos o gases específicos, al tiempo que reduce la formación de carbón sólido menos deseable.

- Actividad Catalítica: El contenido mineral o de ceniza inherente en algunos tipos de biomasa puede actuar como un catalizador de bajo costo, promoviendo la descomposición de los plásticos a temperaturas más bajas.

Combinaciones Comunes de Materias Primas y Sus Objetivos

La elección de la combinación de materias primas está impulsada por un objetivo técnico o económico específico, la mayoría de las veces relacionado con la valorización de residuos o la mejora del combustible.

Biomasa y Plásticos

Esta es la combinación más estudiada. Los residuos agrícolas, los residuos de madera o los subproductos forestales se mezclan con residuos plásticos (por ejemplo, polietileno, polipropileno). El objetivo principal es producir un bio-aceite desoxigenado de mayor calidad para aplicaciones de biocombustibles, abordando simultáneamente la contaminación plástica.

Biomasa y Neumáticos

Los neumáticos de desecho son una importante corriente de residuos con alto contenido energético. La copirólisis con biomasa puede producir combustibles líquidos valiosos y un carbón sólido rico en carbono que tiene aplicaciones en la fabricación y como adsorbente.

Carbón y Biomasa

En algunos contextos industriales, la biomasa se copirroliza o cogasifica con carbón. El objetivo aquí es a menudo ambiental, utilizando la biomasa neutra en carbono para reducir las emisiones netas de dióxido de carbono del proceso basado en carbón.

Comprensión de las Ventajas y Desafíos

Aunque potente, la copirólisis no es una solución simple e introduce su propio conjunto de complejidades que deben gestionarse.

La Complejidad de las Proporciones de Materias Primas

No existe una mezcla "mejor" universal. La proporción óptima de materias primas es altamente específica de los materiales utilizados y del producto deseado. Encontrar este óptimo requiere una importante experimentación y caracterización empírica. Una proporción incorrecta puede anular cualquier efecto sinérgico o incluso obstaculizar el proceso.

El Riesgo de Contaminación del Producto

El uso de corrientes de residuos mixtas y reales introduce el riesgo de contaminantes. Por ejemplo, el coprocesamiento de plásticos como el PVC (cloruro de polivinilo) puede liberar cloro, formando ácido clorhídrico corrosivo en el reactor y contaminando los productos finales. Esto requiere sistemas de limpieza posteriores más robustos y costosos.

Obstáculos Operacionales y Logísticos

Obtener un suministro constante y fiable de materia prima mixta puede ser un gran desafío logístico. La variabilidad en los residuos sólidos municipales, por ejemplo, significa que el proceso debe ser lo suficientemente robusto como para manejar las fluctuaciones en su flujo de entrada, lo que puede afectar la consistencia del producto.

Cómo Aplicar Esto a Su Proyecto

Su estrategia para utilizar la copirólisis debe estar directamente alineada con su objetivo final, ya que el proceso puede optimizarse para diferentes resultados.

- Si su enfoque principal es la producción de biocombustibles avanzados: Utilice la copirólisis para combinar biomasa con residuos ricos en hidrógeno como plásticos o neumáticos para crear un bio-aceite más estable y denso en energía.

- Si su enfoque principal es la gestión sostenible de residuos: Aproveche la copirólisis como un método robusto para convertir corrientes de residuos mixtas y no reciclables en productos energéticos, reduciendo la carga de los vertederos.

- Si su enfoque principal es la fabricación de productos químicos: Ajuste la temperatura del proceso, la velocidad de calentamiento y la mezcla de materias primas para favorecer selectivamente la producción de productos químicos de plataforma de alto valor a partir de las reacciones sinérgicas.

En última instancia, la copirólisis transforma el desafío de los residuos mixtos en una oportunidad para crear valor.

Tabla Resumen:

| Aspecto | Pirólisis Tradicional | Copirólisis |

|---|---|---|

| Materia Prima | Un solo material | Dos o más materiales (ej., Biomasa + Plástico) |

| Objetivo Principal | Residuos a Energía/Productos | Calidad y Rendimiento del Producto Mejorados mediante Sinergia |

| Beneficio Clave | Simplicidad | Bio-aceite Superior, Mayores Rendimientos, Valorización de Residuos |

| Desafío Principal | Calidad del Producto (ej., Bio-aceite Inestable) | Gestión de Proporciones de Materias Primas y Posible Contaminación |

¿Listo para transformar sus corrientes de residuos mixtos en productos de alto valor?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación y el desarrollo de pirólisis. Ya sea que esté desarrollando biocombustibles avanzados, optimizando la gestión sostenible de residuos o produciendo productos químicos de alto valor, nuestros reactores y herramientas analíticas están diseñados para ayudarlo a lograr resultados superiores a través de procesos como la copirólisis.

Contacte a nuestros expertos hoy mismo a través de nuestro Formulario de Contacto para discutir cómo nuestras soluciones pueden acelerar su proyecto y desbloquear todo el potencial de la conversión térmica sinérgica.

Guía Visual

Productos relacionados

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Qué temperatura se necesita para sinterizar acero? Optimice su proceso para obtener resistencia y precisión

- ¿Qué papel juega el congelador ULT adecuado en el éxito de un laboratorio? Asegurando sus muestras más valiosas

- ¿Cómo elijo una prensa de filtro? Combine la tecnología adecuada con su lodo para obtener resultados óptimos

- ¿Cómo se comparan los reactores de síntesis por microondas con los métodos de calentamiento tradicionales? Síntesis más rápida y ecológica de nanopartículas

- ¿Cómo mejoran los homogeneizadores ultrasónicos o los disruptores celulares la eficiencia de digestión de los sustratos en la fermentación oscura?

- ¿Cuál es el rango de temperatura para el tratamiento térmico? De 120°C a 1300°C para su material específico

- ¿Por qué utilizar oro para el sputtering? Desbloquee una conductividad y resistencia a la corrosión inigualables

- ¿Cuáles son los efectos del sputtering magnetrónico? Logre películas delgadas duraderas y de alta calidad para su laboratorio