En esencia, la pulverización catódica de metales es un método de deposición física de vapor (PVD) que se utiliza para aplicar recubrimientos excepcionalmente delgados y uniformes. Opera dentro de un vacío bombardeando un material fuente sólido, conocido como el objetivo (target), con iones energéticos de un plasma. Esta colisión de alta energía expulsa físicamente átomos del objetivo, los cuales luego viajan y se depositan sobre un sustrato, formando una película densa y de alta calidad.

La pulverización catódica se entiende mejor no como un proceso químico o basado en el calor, sino como una técnica de construcción a escala atómica altamente controlada. Utiliza el momento físico de los iones en un plasma para desensamblar un material fuente átomo por átomo y volver a ensamblarlo como una película prístina en una nueva superficie.

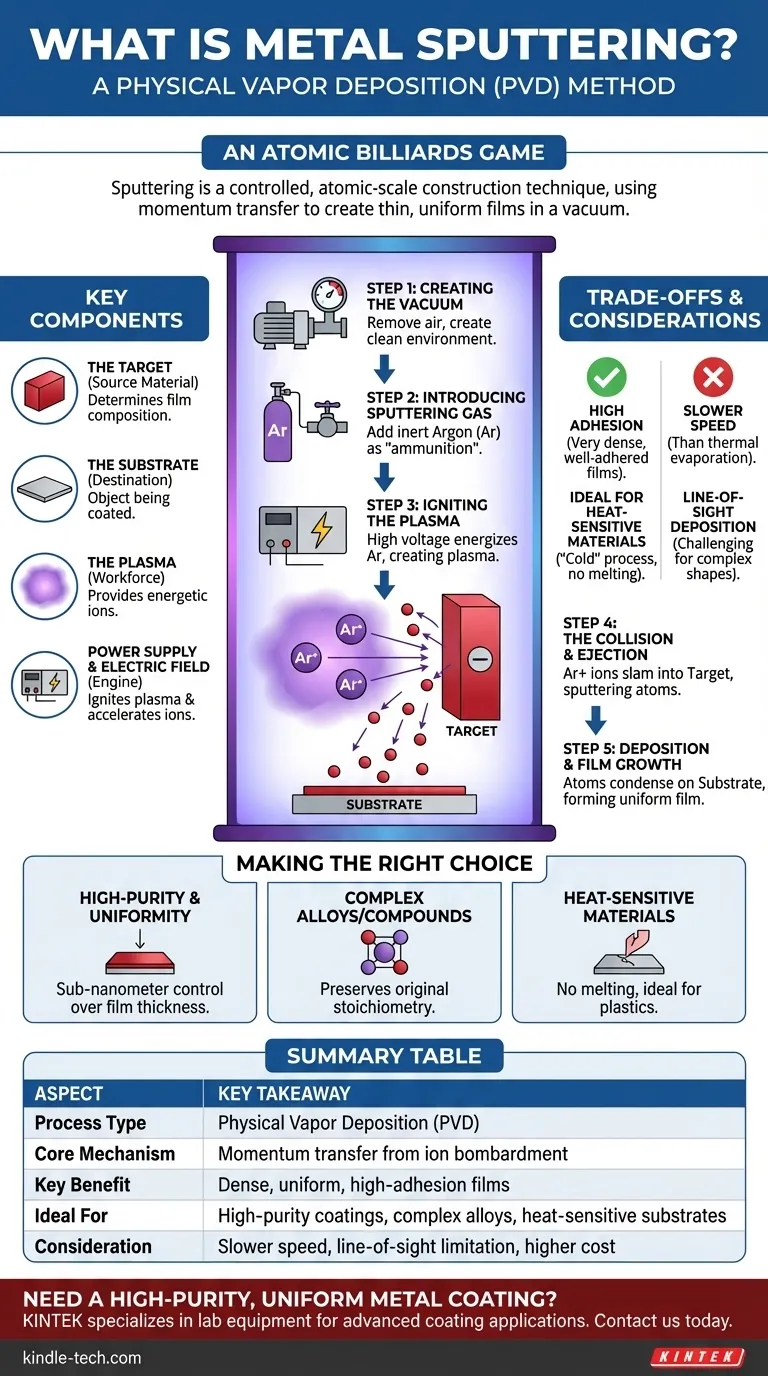

Cómo funciona la pulverización catódica: un juego de billar atómico

La pulverización catódica es un proceso preciso de varios pasos que tiene lugar dentro de una cámara de vacío sellada. El principio central es la transferencia de momento, donde una partícula golpea a otra y la obliga a moverse.

Paso 1: Creación del entorno de vacío

Primero, el objetivo (el metal a pulverizar) y el sustrato (el objeto a recubrir) se colocan dentro de una cámara. Se extrae casi todo el aire para crear un vacío.

Este vacío es fundamental porque elimina los gases atmosféricos que podrían contaminar la película y asegura que los átomos pulverizados puedan viajar libremente desde el objetivo hasta el sustrato sin colisionar con partículas no deseadas.

Paso 2: Introducción del gas de pulverización catódica

Luego se introduce en la cámara una pequeña cantidad, controlada con precisión, de un gas inerte, típicamente argón (Ar). Este gas no es reactivo y servirá como la "munición" para el proceso.

Paso 3: Encendido del plasma

Se aplica un alto voltaje entre el objetivo y el sustrato, actuando el objetivo como electrodo negativo (cátodo). Este fuerte campo eléctrico energiza el gas argón.

La energía arranca electrones de los átomos de argón, creando una mezcla de electrones libres e iones de argón cargados positivamente (Ar+). Este gas ionizado y energizado se conoce como plasma.

Paso 4: La colisión y eyección

Los iones de argón cargados positivamente son acelerados potentemente por el campo eléctrico y se estrellan contra la superficie cargada negativamente del material objetivo.

Este impacto es una transferencia de momento pura. El ion de argón golpea el objetivo con suficiente fuerza para desalojar, o "pulverizar", átomos individuales de la superficie del objetivo.

Paso 5: Deposición y crecimiento de la película

Los átomos del objetivo expulsados viajan en un chorro de vapor a través de la cámara de vacío. Cuando alcanzan el sustrato más frío, se condensan en su superficie.

Con el tiempo, estos átomos se acumulan capa por capa, formando una película delgada, densa y altamente uniforme con propiedades deseables y específicas.

Los componentes clave de un sistema de pulverización catódica

Comprender la función de cada componente aclara cuán precisamente se controla el proceso.

El Objetivo (El Material Fuente)

Este es un bloque o placa del material puro que se desea depositar, como titanio, aluminio, oro o una aleación específica. La composición del objetivo determina directamente la composición de la película final.

El Sustrato (El Destino)

Este es el objeto que se está recubriendo. Los sustratos pueden variar desde obleas de silicio y paneles de vidrio hasta componentes de plástico e implantes médicos.

El Plasma (La Fuerza Laboral)

El plasma proporciona los iones energéticos que realizan el trabajo físico de la pulverización catódica. La densidad y la energía del plasma son variables clave utilizadas para controlar la tasa de deposición.

La Fuente de Alimentación y el Campo Eléctrico (El Motor)

La fuente de alimentación crea el voltaje que tanto enciende el plasma como acelera los iones hacia el objetivo. En muchos sistemas modernos, también se utilizan imanes detrás del objetivo (pulverización catódica magnetrónica) para atrapar electrones, lo que aumenta drásticamente la eficiencia del plasma y permite tasas de pulverización más rápidas a presiones más bajas.

Comprender las compensaciones y consideraciones

La pulverización catódica es una técnica poderosa, pero no es la opción correcta para todas las aplicaciones. Comprender sus limitaciones es clave para utilizarla de manera efectiva.

Alta adhesión, menor velocidad

Los átomos pulverizados llegan al sustrato con una energía cinética significativa, lo que ayuda a formar una película muy densa y bien adherida. Sin embargo, el proceso es generalmente más lento que otros métodos como la evaporación térmica.

Deposición por línea de visión

Los átomos pulverizados viajan en líneas relativamente rectas desde el objetivo hasta el sustrato. Esto puede dificultar el recubrimiento uniforme de formas tridimensionales complejas sin una rotación y manipulación sofisticada del sustrato.

Complejidad y costo del proceso

La pulverización catódica requiere una cámara de vacío, fuentes de alimentación de alto voltaje y un control preciso del flujo de gas. El costo inicial del equipo y la complejidad operativa son mayores que los de métodos de recubrimiento más simples como la galvanoplastia o la pintura.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la pulverización catódica depende totalmente de las propiedades requeridas de la película final.

- Si su enfoque principal son los recubrimientos uniformes y de alta pureza: La pulverización catódica ofrece un control excepcional, sub-nanométrico, sobre el espesor y la composición de la película en grandes áreas superficiales.

- Si su enfoque principal es recubrir con aleaciones o compuestos complejos: La pulverización catódica sobresale porque generalmente preserva la estequiometría original del material objetivo en la película depositada.

- Si su enfoque principal es recubrir materiales sensibles al calor: La pulverización catódica es un proceso "frío" que no requiere fundir el material fuente, lo que lo hace ideal para sustratos delicados como plásticos o componentes electrónicos.

En última instancia, elegir la pulverización catódica es una decisión estratégica para priorizar la calidad, pureza y adhesión de la película sobre la velocidad de deposición o el costo inicial.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Tipo de proceso | Deposición Física de Vapor (PVD) |

| Mecanismo central | Transferencia de momento por bombardeo iónico en un plasma |

| Beneficio clave | Películas densas, uniformes y de alta adhesión |

| Ideal para | Recubrimientos de alta pureza, aleaciones complejas, sustratos sensibles al calor |

| Consideración | Menor velocidad de deposición, limitación de línea de visión, mayor costo del equipo |

¿Necesita un recubrimiento metálico uniforme y de alta pureza para su proyecto?

KINTEK se especializa en equipos de laboratorio y consumibles para aplicaciones avanzadas de recubrimiento. Nuestra experiencia en objetivos y sistemas de pulverización catódica puede ayudarle a lograr las películas delgadas precisas y de alta calidad que su investigación o producción demandan.

Contacte a nuestros expertos hoy mismo para discutir sus requisitos específicos y descubrir la solución de pulverización catódica adecuada para usted.

Guía Visual

Productos relacionados

La gente también pregunta

- ¿Cómo garantiza un horno de precisión la calidad del recubrimiento de epoxi y nanohojas? Lograr un entrecruzamiento y una fuerza de unión perfectos

- ¿Cómo contribuyen las bombas de inyección de alta presión y alta precisión a los sistemas de reactores de flujo continuo? Perspectivas de expertos

- ¿En qué se diferencia la forja por prensa de la forja por estampación? Control vs. Velocidad en la Conformación de Metales

- ¿Cuáles son las diferencias entre los calentadores de baja presión y los de alta presión? Optimice la eficiencia de su central termoeléctrica

- ¿Qué son los métodos de deposición? Elija la técnica de película delgada adecuada para su laboratorio

- ¿Cómo afectan las propiedades mecánicas a la sinterización? Domine las compensaciones para obtener materiales más resistentes

- ¿Cuál es la diferencia entre una prensa de filtro de cámara y una de membrana? Optimice su separación sólido-líquido

- ¿Cómo mejoran la eficiencia los compartimentos internos separados en los congeladores de ultra baja temperatura? Mejoran la estabilidad y reducen los costos