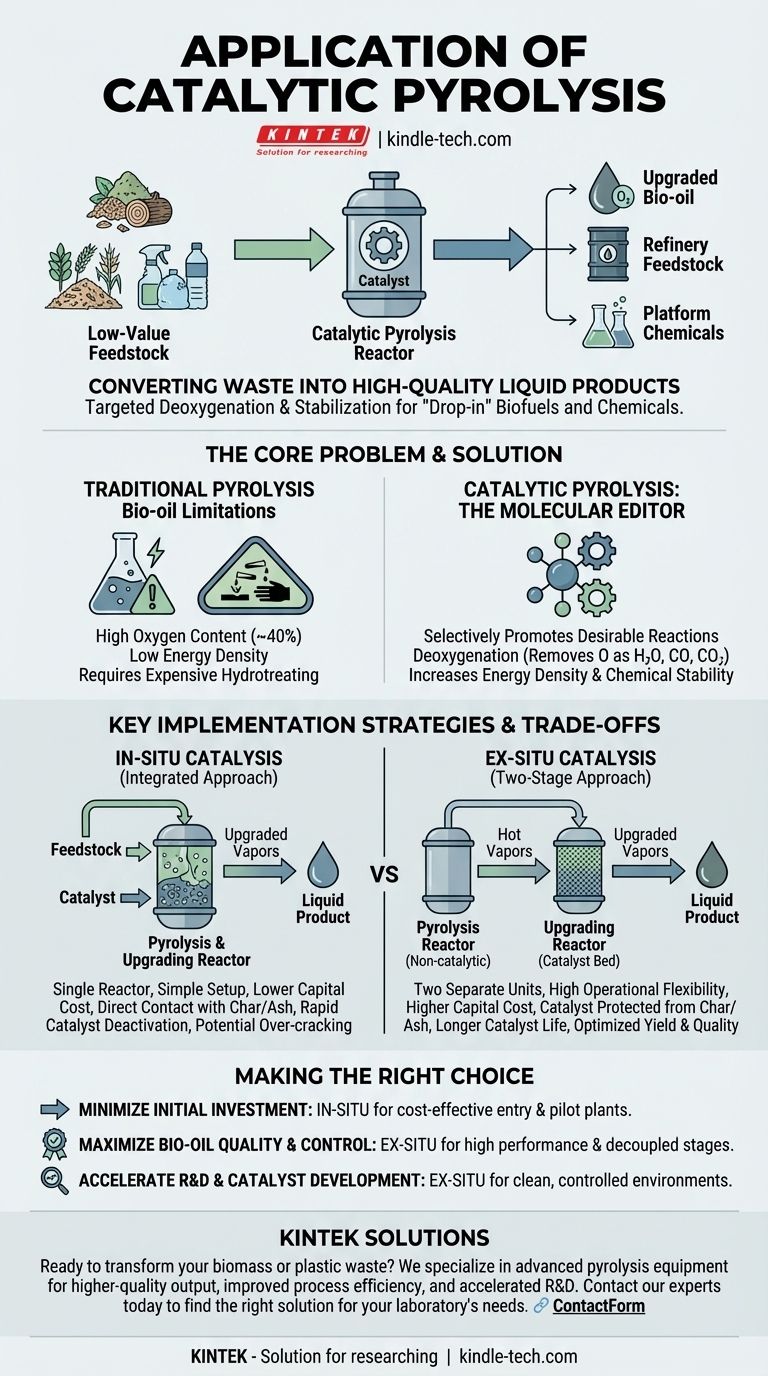

La aplicación principal de la pirólisis catalítica es convertir biomasa o residuos plásticos de bajo valor en un producto líquido de calidad significativamente superior, conocido como bio-aceite mejorado. Este proceso tiene como objetivo desoxigenar y estabilizar el aceite directamente durante la producción, haciéndolo más adecuado para su uso como biocombustible "drop-in", materia prima para refinerías o una fuente de valiosos productos químicos de plataforma, superando así los principales inconvenientes de la pirólisis no catalítica.

El propósito central de la pirólisis catalítica no es solo convertir residuos en líquido, sino mejorar químicamente la calidad de ese líquido en tiempo real. Su objetivo es producir un producto más refinado, estable y valioso, reduciendo la necesidad de un procesamiento posterior extenso y costoso.

El problema principal que resuelve la pirólisis catalítica

Para comprender la aplicación de la pirólisis catalítica, primero debemos entender las limitaciones de la pirólisis tradicional.

Limitaciones del bio-aceite de pirólisis tradicional

La pirólisis estándar licúa eficazmente materiales como madera, residuos agrícolas o residuos plásticos. Sin embargo, el bio-aceite resultante es altamente ácido, químicamente inestable y contiene una gran cantidad de oxígeno (hasta un 40% en peso).

Este alto contenido de oxígeno hace que el aceite sea corrosivo, le confiere una baja densidad energética y evita que se mezcle con combustibles fósiles convencionales. Requiere un hidrotratamiento significativo y costoso antes de poder utilizarse en una refinería estándar.

El papel del catalizador: un editor molecular

Un catalizador introducido en el proceso de pirólisis actúa como un editor molecular. Su función es promover selectivamente reacciones químicas deseables a medida que se forman los vapores de pirólisis.

Estas reacciones implican principalmente la desoxigenación, donde los átomos de oxígeno se eliminan de las moléculas de vapor en forma de H₂O, CO y CO₂. Esto aumenta simultáneamente la densidad energética y la estabilidad química del aceite, creando un producto final más parecido a los hidrocarburos.

Estrategias clave de implementación

El método de introducción del catalizador cambia fundamentalmente el diseño del proceso, el costo y el resultado. La elección entre estas estrategias es fundamental para cualquier aplicación práctica.

Catálisis in situ: el enfoque integrado

En este método, el catalizador se mezcla directamente con la materia prima (por ejemplo, biomasa) dentro de un único reactor de pirólisis. Esta es la configuración in-situ.

La principal ventaja es su simplicidad y un menor costo de capital inicial, ya que solo requiere un recipiente de reactor principal.

Catálisis ex situ: el enfoque de dos etapas

En una configuración ex-situ, el proceso se divide en dos unidades separadas. Primero, la materia prima se piróliza en un reactor no catalítico. Los vapores calientes resultantes se pasan inmediatamente a un segundo reactor separado que contiene el lecho catalítico para su mejora.

Este enfoque de dos etapas proporciona un control significativamente mayor sobre todo el proceso, lo que permite la optimización tanto de la pirólisis como de los pasos de mejora catalítica de forma independiente.

Comprender las ventajas y desventajas: in situ frente a ex situ

Elegir una estrategia implica equilibrar el costo, el rendimiento y la complejidad operativa. No hay una única respuesta mejor; la elección óptima depende completamente de los objetivos del proyecto.

Costo de capital frente a flexibilidad operativa

Los sistemas in situ son más baratos de construir debido al diseño de un solo reactor. Esto los hace atractivos para operaciones a menor escala o plantas piloto iniciales.

Los sistemas ex situ tienen un costo de capital más alto, pero ofrecen una flexibilidad operativa mucho mayor. Puede controlar la temperatura y el tiempo de residencia en cada etapa de forma independiente para maximizar tanto el rendimiento de líquido como la calidad de la mejora.

Rendimiento y vida útil del catalizador

Esta es una distinción crítica. En la pirólisis in situ, el catalizador está directamente expuesto al carbón y a las cenizas inorgánicas de la biomasa. Esto conduce a una rápida desactivación por coquización y envenenamiento, reduciendo su eficacia y vida útil.

El enfoque ex situ protege el catalizador. Debido a que solo los vapores calientes entran en el segundo reactor, el catalizador no se contamina con carbón o cenizas. Esto permite una vida útil más larga, una regeneración más fácil y el potencial de usar catalizadores más sofisticados (y caros) que serían inviables en una configuración in situ.

Rendimiento de bio-aceite frente a calidad

El contacto íntimo en los sistemas in situ a veces puede conducir a un craqueo excesivo, donde las moléculas líquidas deseables se descomponen en gases no condensables menos valiosos, reduciendo así el rendimiento final de aceite.

Con los sistemas ex situ, los operadores pueden ajustar las condiciones en el reactor de mejora para lograr el nivel deseado de desoxigenación sin reducir excesivamente el rendimiento total de líquido.

Tomar la decisión correcta para su objetivo

La decisión de utilizar pirólisis catalítica y cómo implementarla debe alinearse con su objetivo principal.

- Si su enfoque principal es minimizar la inversión inicial: Un diseño in situ es el camino más directo y rentable para producir un bio-aceite mejorado, aceptando las desventajas de una menor vida útil del catalizador y control del proceso.

- Si su enfoque principal es maximizar la calidad del bio-aceite y el control del proceso: Una configuración ex situ es superior, ya que desacopla la pirólisis de la mejora y protege el catalizador, lo que permite un mayor rendimiento y estabilidad.

- Si su enfoque principal es la investigación y el desarrollo de catalizadores: Un sistema ex situ es esencial, ya que proporciona el entorno limpio y controlado necesario para medir con precisión el rendimiento del catalizador sin interferencias de la materia prima.

En última instancia, aplicar la pirólisis catalítica es una decisión estratégica que cambia el objetivo de la simple licuefacción de residuos a la producción dirigida de biocombustibles y productos químicos avanzados.

Tabla resumen:

| Característica | Catálisis in situ | Catálisis ex situ |

|---|---|---|

| Configuración | Reactor único (catalizador mezclado con materia prima) | Proceso de dos etapas (reactores de pirólisis y mejora separados) |

| Costo de capital | Menor inversión inicial | Mayor inversión inicial |

| Control del proceso | Limitado, proceso integrado | Alto, optimización independiente de cada etapa |

| Vida útil del catalizador | Más corta (expuesto a carbón/cenizas) | Más larga (protegido de contaminantes) |

| Mejor para | Entrada rentable, plantas piloto | Maximizar la calidad del aceite, investigación, operaciones a gran escala |

¿Listo para transformar su biomasa o residuos plásticos en un recurso valioso?

En KINTEK, nos especializamos en equipos de laboratorio avanzados para pirólisis y procesos catalíticos. Ya sea que esté desarrollando nuevos catalizadores, optimizando rendimientos o escalando la producción, nuestras soluciones brindan la precisión y el control que necesita para tener éxito.

Ayudamos a nuestros clientes en los sectores de bioenergía y química a lograr:

- Producción de mayor calidad: Produzca bio-aceite estable y desoxigenado listo para usar como biocombustible o materia prima química.

- Eficiencia de proceso mejorada: Ajuste los parámetros de pirólisis y mejora catalítica para obtener el máximo rendimiento y vida útil del catalizador.

- I+D acelerada: Acceda a equipos confiables para investigación y desarrollo críticos.

Analicemos los objetivos de su proyecto. Contacte a nuestros expertos hoy para encontrar la solución de pirólisis catalítica adecuada para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos