En el contexto de la deposición de películas delgadas, el arco es una descarga eléctrica incontrolada y de alta corriente que ocurre en la superficie de un blanco de pulverización catódica. Este evento es una fuente principal de inestabilidad del proceso y defectos en la película, funcionando como un rayo en miniatura que interrumpe el entorno precisamente controlado requerido para la fabricación de alta calidad.

El arco no es una falla aleatoria, sino un síntoma de un problema subyacente, más comúnmente la acumulación de carga eléctrica en contaminantes aislantes o defectos en la superficie del blanco. Comprender y controlar tanto la calidad del material del blanco como el entorno del proceso es la forma definitiva de prevenirlo.

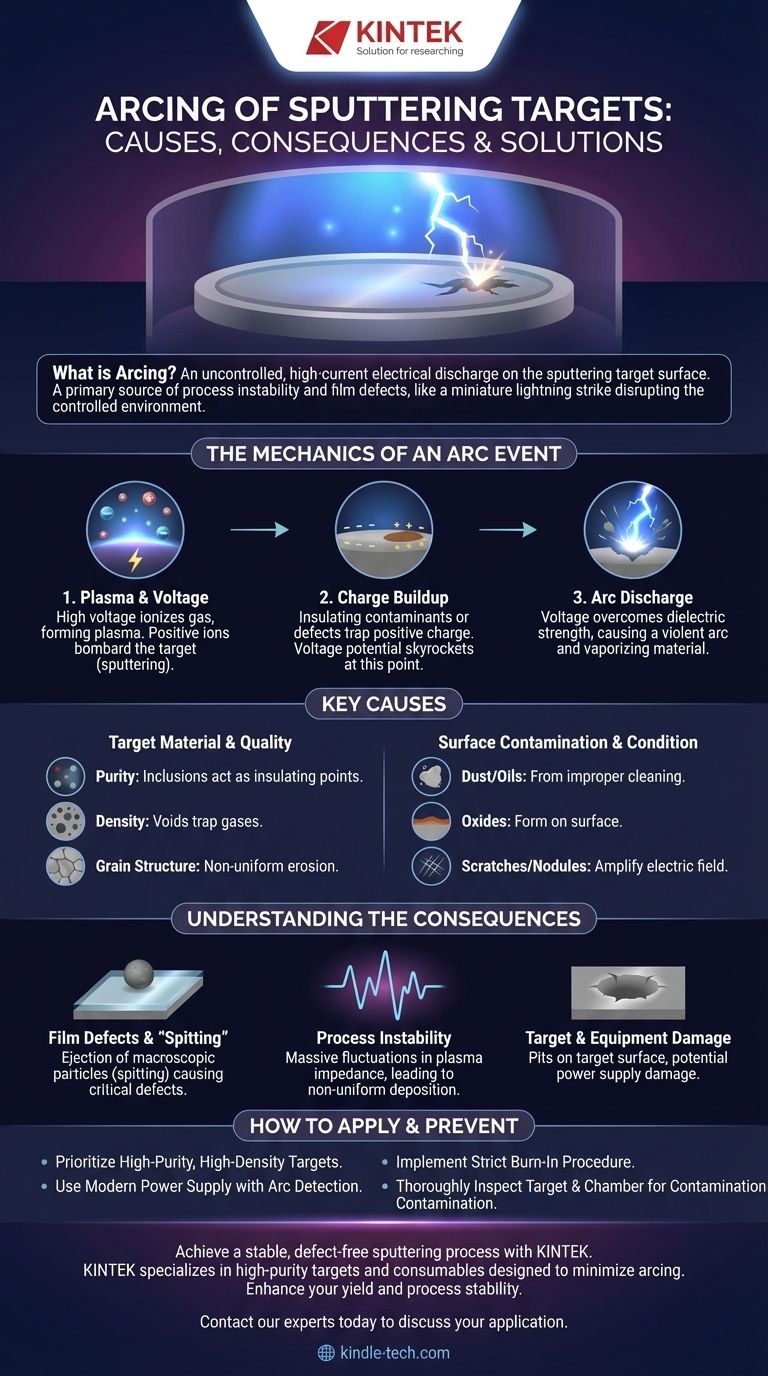

La mecánica de un evento de arco

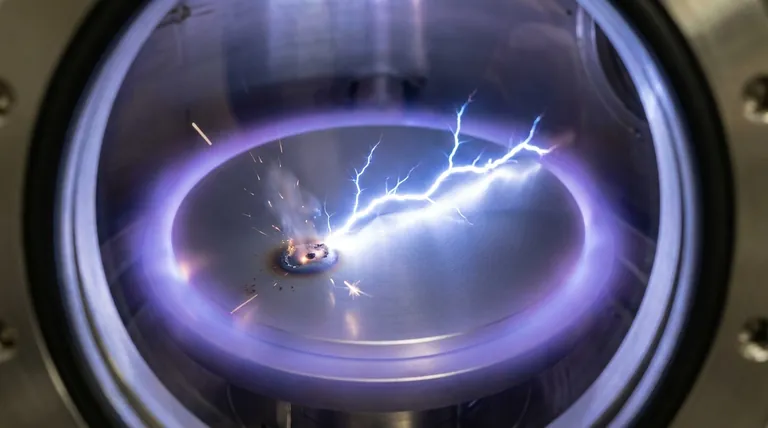

Para comprender el arco, primero hay que entender el entorno básico de pulverización catódica. Se aplica un alto voltaje al blanco en una cámara de vacío llena de un gas inerte, como argón, creando un plasma.

El papel del plasma y el voltaje

El alto voltaje provoca que el gas se ionice, formando un plasma de iones positivos y electrones libres. Estos iones positivos son acelerados por el campo eléctrico e bombardean el blanco cargado negativamente. Este bombardeo es la "pulverización catódica" que expulsa material del blanco, el cual luego se deposita como una película delgada en su sustrato.

El punto de falla: acumulación de carga

Un blanco de pulverización catódica ideal es perfectamente conductor, lo que permite que la carga positiva entregada por los iones entrantes se disipe instantáneamente. Ocurre un arco cuando un punto localizado en el blanco no puede hacer esto.

Estos puntos son típicamente capas aislantes microscópicas, como óxidos, nitruros o incluso partículas de polvo. A medida que los iones positivos bombardean este punto aislante, la carga se acumula porque no tiene a dónde ir. El potencial de voltaje en este pequeño punto se dispara en relación con la superficie circundante del blanco.

La descarga de "rayo"

Cuando el voltaje acumulado se vuelve lo suficientemente alto, supera la resistencia dieléctrica de la capa aislante. El resultado es una descarga repentina y violenta de corriente —un arco— que vaporiza una pequeña cantidad del material del blanco y del contaminante.

Causas clave del arco en los blancos de pulverización catódica

El arco es casi siempre una señal de que algo anda mal con el material del blanco o el entorno del proceso. Identificar la causa raíz es fundamental para la mitigación.

Material y calidad del blanco

La calidad del blanco de pulverización catódica en sí es el factor más común. La referencia inicial a blancos de alta pureza y alta densidad es relevante aquí porque estos atributos combaten directamente el arco.

- Pureza: Las inclusiones de material extraño dentro del blanco pueden exponerse durante la pulverización catódica, actuando como puntos aislantes para la acumulación de carga.

- Densidad: Los blancos de baja densidad contienen vacíos microscópicos. Estos vacíos pueden atrapar gases del proceso o convertirse en fuentes de arco interno, lo que puede desestabilizar la superficie del blanco.

- Estructura de grano: Los granos no uniformes pueden provocar tasas de erosión desiguales, lo que puede exponer o crear características superficiales más propensas al arco.

Contaminación y condición de la superficie

Incluso un blanco perfecto puede presentar arcos si su superficie está comprometida. Los contaminantes introducidos en la cámara de vacío pueden aterrizar en el blanco e iniciar un arco.

Las fuentes comunes incluyen polvo por limpieza inadecuada de la cámara, aceites residuales u óxidos que se forman en la superficie del blanco antes de que comience el proceso. Los arañazos o nódulos en la superficie también pueden crear puntos geométricos donde se amplifica el campo eléctrico, promoviendo la descarga.

Comprender las consecuencias

El arco es más que un destello momentáneo; tiene impactos tangibles y negativos en su proceso y en su producto. Estas consecuencias resaltan por qué prevenir el arco es un objetivo principal en cualquier operación de pulverización catódica.

Defectos en la película y "salpicaduras"

La consecuencia más dañina de un arco es la eyección de partículas macroscópicas, o "gotitas", de material del blanco. Esto a menudo se denomina salpicaduras (spitting). Estas partículas se incrustan en la película delgada en crecimiento, creando defectos críticos que pueden causar fallas en el dispositivo, particularmente en aplicaciones semiconductoras y ópticas.

Inestabilidad del proceso

Un arco provoca una fluctuación masiva e instantánea en la impedancia y el voltaje del plasma. La fuente de alimentación debe reaccionar a esto, pero el evento aún interrumpe la estabilidad del plasma, lo que lleva a tasas de deposición no uniformes y propiedades de película inconsistentes. El arco frecuente hace que un proceso sea poco confiable y no repetible.

Daño al blanco y al equipo

Cada arco crea un pequeño cráter o pozo en la superficie del blanco. Con el tiempo, el arco frecuente desgastará severamente el blanco, lo que a su vez promueve aún más el arco. En casos extremos, un arco muy fuerte puede incluso causar daños a la electrónica de la fuente de alimentación.

Cómo aplicar esto a su proceso

Prevenir el arco requiere un enfoque sistemático que aborde tanto el material como el entorno del proceso.

- Si su enfoque principal es el rendimiento del proceso y la calidad de la película: Priorice el uso de blancos de alta pureza y alta densidad de un proveedor de confianza e implemente un estricto procedimiento de "pre-quemado" (burn-in) del blanco a baja potencia para limpiar y estabilizar la nueva superficie.

- Si su enfoque principal es la estabilidad y repetibilidad del proceso: Invierta en una fuente de alimentación moderna con capacidades rápidas de detección y supresión de arcos, que pueda extinguir un arco en microsegundos antes de que cause salpicaduras significativas.

- Si está solucionando un problema de arco existente: Comience con una inspección exhaustiva de la superficie del blanco y la cámara en busca de contaminación antes de intentar ajustar los parámetros del proceso, como la presión del gas o la potencia.

En última instancia, tratar el blanco de pulverización catódica como un componente de precisión, no como un consumible simple, es la base de un proceso de deposición estable y libre de defectos.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Causa principal | Acumulación de carga en contaminantes aislantes o defectos en la superficie del blanco. |

| Consecuencia principal | Partículas macroscópicas ('salpicaduras') incrustadas en la película, causando defectos. |

| Prevención clave | Uso de blancos de alta pureza y alta densidad y un entorno de proceso controlado. |

Logre un proceso de pulverización catódica estable y libre de defectos con KINTEK.

El arco no tiene por qué socavar su deposición de película delgada. KINTEK se especializa en blancos de pulverización catódica y consumibles de alta pureza y alta densidad diseñados para minimizar el arco desde el principio. Nuestra experiencia en equipos de laboratorio garantiza que obtenga el rendimiento confiable y los resultados consistentes que exigen su investigación o producción.

Permítanos ayudarle a mejorar su rendimiento y estabilidad del proceso. Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y encontrar la solución perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Enfriador de trampa de frío para vacío Enfriador de trampa de frío indirecto

- Autoclave de laboratorio horizontal esterilizador de vapor esterilizador de microcomputadora de laboratorio

- Fabricante personalizado de piezas de PTFE Teflon para cestas de limpieza huecas y portaracks

La gente también pregunta

- ¿Qué es un dispositivo de película delgada? Desbloqueando el poder de los materiales a nanoescala

- ¿Cómo se caracterizan los nanotubos de carbono? Una guía para verificar la calidad y el rendimiento

- ¿Cuál es el significado de deposición en química? De gas a sólido para ingeniería de materiales avanzados

- ¿Qué es el metal CVD? La verdad sobre los recubrimientos superficiales de alto rendimiento

- ¿Cuáles son las ventajas del sputtering por haz de iones? Logre una calidad de película delgada y precisión superiores

- ¿Se pueden producir en masa los nanotubos de carbono? Escalando la producción de CNT para aplicaciones comerciales

- ¿Qué es la pulverización catódica en semiconductores? Una guía para la deposición de películas delgadas de precisión

- ¿Cuáles son las características de los nanotubos de carbono de pared simple? Técnicas esenciales para el análisis de SWCNT