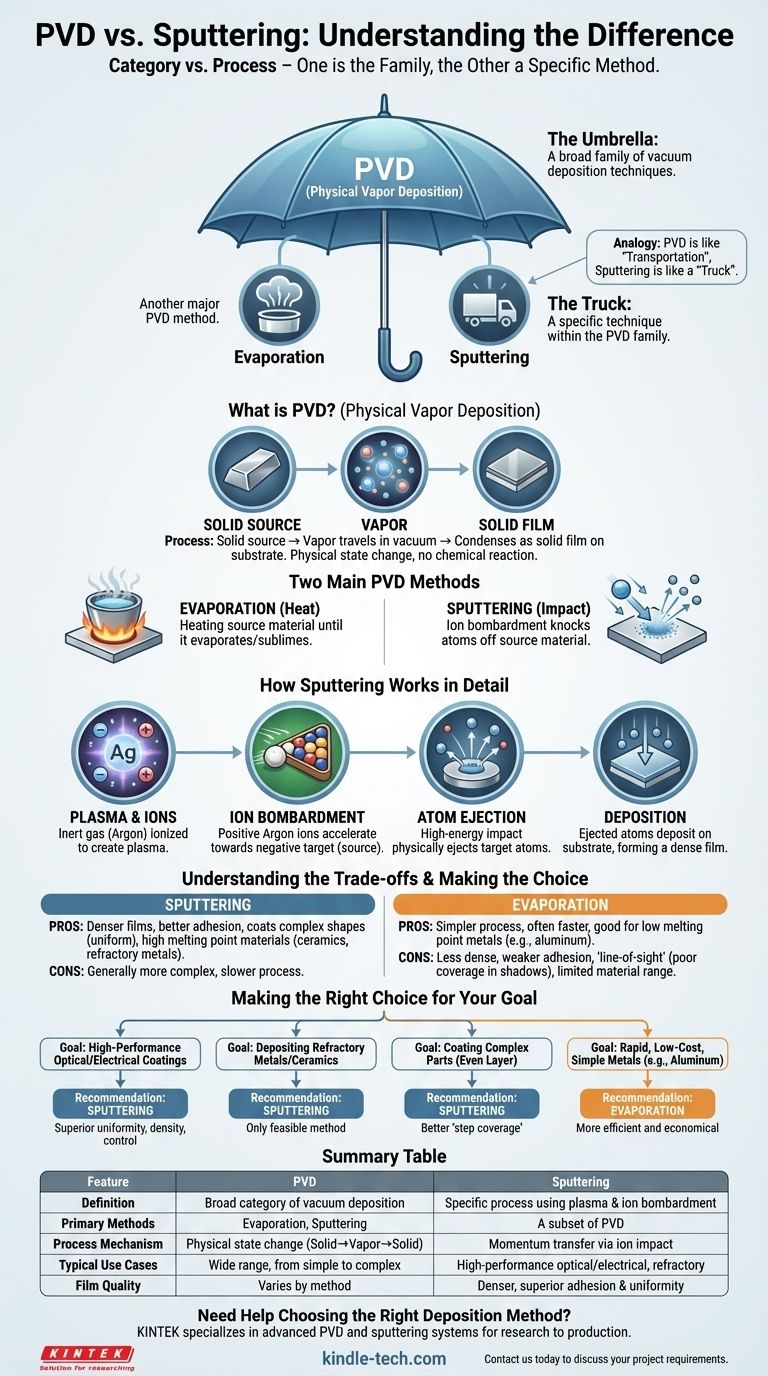

La diferencia fundamental es una de categoría versus proceso. La pulverización catódica es una técnica específica utilizada para crear una película delgada, mientras que la Deposición Física de Vapor (PVD) es la amplia familia de técnicas que incluye la pulverización catódica, así como otros métodos como la evaporación térmica y por haz de electrones. Piense en PVD como "transporte" y en la pulverización catódica como un "camión": un camión es un tipo de transporte, pero no todo el transporte es un camión.

La principal idea errónea es ver PVD y pulverización catódica como alternativas que compiten. En realidad, la pulverización catódica es uno de los dos métodos principales que se engloban bajo el paraguas de PVD. Comprender esta jerarquía es clave para entender cómo se fabrican los recubrimientos de película delgada modernos.

¿Qué es la Deposición Física de Vapor (PVD)?

PVD describe una variedad de métodos de deposición al vacío que utilizan medios puramente físicos para transferir un material de una fuente a un sustrato.

El Principio Fundamental de PVD

Todos los procesos de PVD ocurren en vacío y comparten una secuencia común: un material fuente sólido se convierte en vapor, este vapor viaja a través de la cámara y luego se condensa en un sustrato como una película delgada y sólida. La parte "física" del nombre significa que el material cambia su estado —de sólido a vapor y de nuevo a sólido— sin sufrir una reacción química.

Los Dos Métodos Principales de PVD

El PVD se divide ampliamente en dos enfoques principales basados en cómo el material se convierte en vapor: evaporación y pulverización catódica.

-

Evaporación: Este método implica calentar el material fuente hasta que se evapora o sublima. Piense en ello como hervir agua, donde el vapor resultante se condensa en una superficie fría.

-

Pulverización catódica: Este método utiliza el bombardeo de iones para desprender físicamente átomos del material fuente. Imagine una bola de billar rompiendo un conjunto de bolas de billar: el impacto de alta energía dispersa las partículas.

Cómo funciona la pulverización catódica en detalle

La pulverización catódica es un proceso PVD altamente controlado y versátil que se basa en la transferencia de momento en lugar de calor.

El Papel del Plasma

Primero, se introduce un gas inerte —típicamente Argón— en la cámara de vacío. Se aplica un campo eléctrico, que ioniza el gas y crea un plasma brillante.

El Proceso de Bombardeo

El material fuente, conocido como "blanco", recibe una carga eléctrica negativa. Esto hace que los iones positivos del plasma (iones de Argón) se aceleren y colisionen con el blanco a alta velocidad.

Eyección y Deposición de Átomos

Cada colisión tiene suficiente energía para "pulverizar" o eyectar físicamente átomos de la superficie del blanco. Estos átomos eyectados viajan a través de la cámara de vacío y se depositan en el sustrato, construyendo gradualmente una película delgada densa y uniforme.

Comprendiendo las compensaciones: Pulverización catódica vs. Evaporación

Aunque ambos son procesos PVD, la elección entre pulverización catódica y evaporación depende completamente del material y de las propiedades deseadas de la película final.

Densidad y Adhesión de la Película

La pulverización catódica produce películas que son generalmente más densas y se adhieren más fuertemente al sustrato. Los átomos pulverizados llegan con mayor energía cinética, incrustándose más firmemente en la superficie.

Compatibilidad de Materiales

La pulverización catódica es excepcionalmente versátil. Puede depositar materiales con puntos de fusión extremadamente altos, como cerámicas y metales refractarios, que son imposibles de depositar mediante evaporación.

Control y Uniformidad de la Deposición

La pulverización catódica ofrece un control superior sobre el espesor de la película y puede recubrir más fácilmente formas tridimensionales complejas con una capa uniforme. La evaporación tiende a ser más un proceso de "línea de visión", lo que dificulta el recubrimiento de áreas sombreadas.

Velocidad y Complejidad del Proceso

La evaporación a menudo puede ser un proceso más rápido y simple para ciertos materiales, especialmente aquellos con puntos de fusión más bajos como el aluminio. Los sistemas de pulverización catódica suelen ser más complejos.

Tomando la decisión correcta para su objetivo

Seleccionar el método PVD correcto requiere hacer coincidir las capacidades del proceso con las necesidades de su aplicación.

- Si su enfoque principal son los recubrimientos ópticos o eléctricos de alto rendimiento: La pulverización catódica es casi siempre preferida por su uniformidad, densidad y control superiores.

- Si su enfoque principal es depositar metales refractarios o cerámicas: La pulverización catódica es el único método PVD factible, ya que estos materiales no pueden evaporarse fácilmente.

- Si su enfoque principal es la deposición rápida y de bajo costo de metales simples como el aluminio: La evaporación por haz de electrones o térmica puede ser una opción más eficiente y económica.

- Si su enfoque principal es recubrir una pieza compleja con una capa uniforme: La pulverización catódica proporciona una mejor "cobertura de escalón" y entregará una película más uniforme que la evaporación.

En última instancia, tanto la pulverización catódica como la evaporación son herramientas poderosas en la familia PVD, cada una con ventajas distintas para desafíos de fabricación específicos.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | Pulverización catódica (Un tipo de PVD) |

|---|---|---|

| Definición | Amplia categoría de métodos de deposición al vacío | Proceso específico que utiliza plasma y bombardeo de iones |

| Métodos Principales | Evaporación, Pulverización catódica | Un subconjunto de PVD |

| Mecanismo del Proceso | Cambio de estado físico (sólido→vapor→sólido) | Transferencia de momento mediante impacto de iones |

| Casos de Uso Típicos | Amplia gama, desde metalización simple hasta recubrimientos complejos | Recubrimientos ópticos/eléctricos de alto rendimiento, materiales refractarios |

| Calidad de la Película | Varía según el método | Películas más densas, adhesión y uniformidad superiores |

¿Necesita ayuda para elegir el método de deposición adecuado?

Comprender los matices entre las técnicas de PVD como la pulverización catódica y la evaporación es crucial para lograr resultados óptimos en su laboratorio. El equipo adecuado puede afectar significativamente la calidad de la película, la adhesión y el éxito general del proyecto.

KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluidos sistemas de PVD y pulverización catódica de última generación. Atendemos una amplia gama de necesidades de laboratorio, desde investigación y desarrollo hasta producción de alto volumen.

Deje que nuestros expertos le ayuden a seleccionar la solución perfecta para su aplicación específica, ya sea que requiera la versatilidad de la pulverización catódica para recubrimientos complejos o la eficiencia de la evaporación para tareas más simples.

Contáctenos hoy para discutir los requisitos de su proyecto y descubra cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado