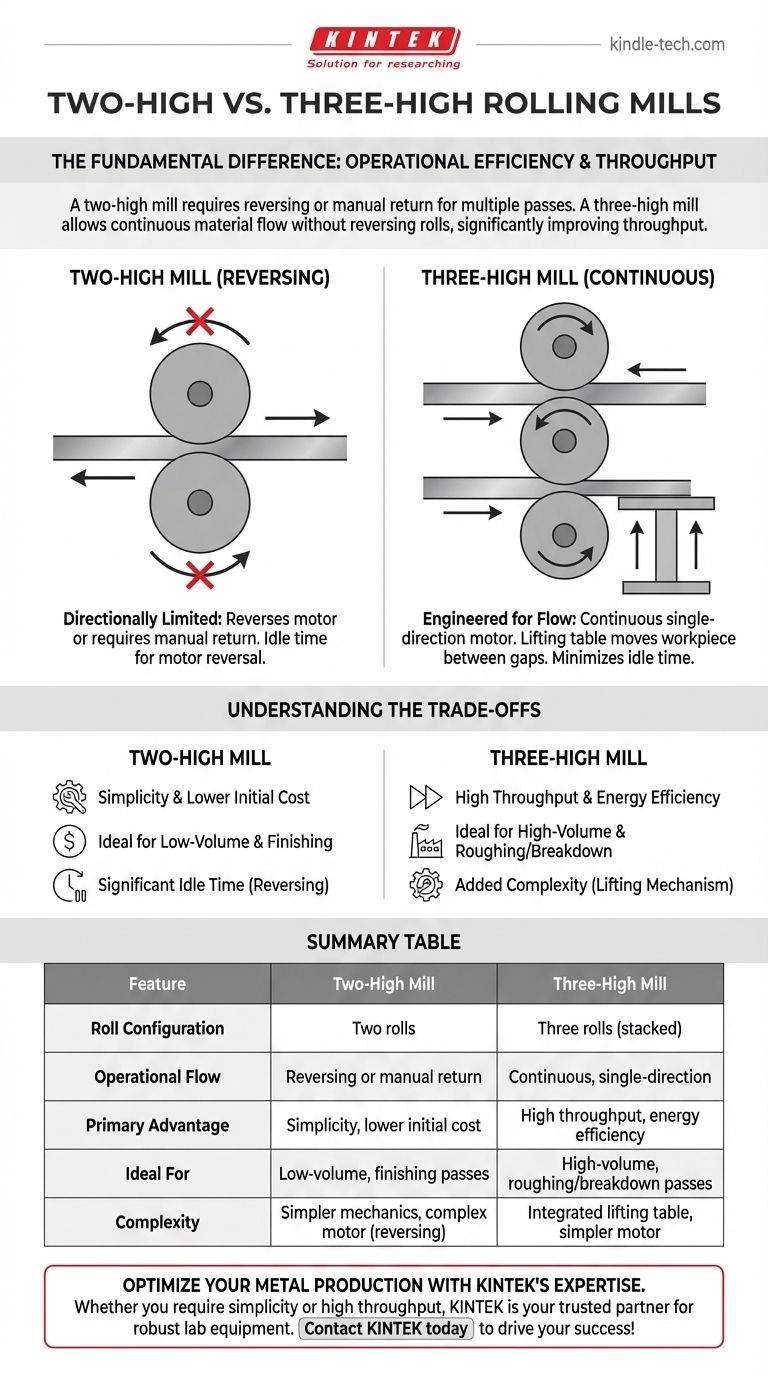

La diferencia fundamental entre los trenes de laminación de dos y tres cilindros radica en su eficiencia operativa y en cómo manejan las pasadas múltiples. Un tren de dos cilindros utiliza dos rodillos y requiere invertir el motor de accionamiento completo o pasar la pieza manualmente por encima para otra pasada. Un tren de tres cilindros utiliza una pila de tres rodillos, lo que permite pasar el material hacia adelante y hacia atrás continuamente sin invertir nunca la dirección de los rodillos, mejorando significativamente el rendimiento.

La elección entre una configuración de dos o tres cilindros no se trata solo del número de rodillos; es una decisión estratégica que equilibra la simplicidad mecánica con la eficiencia operativa. El diseño del tren de tres cilindros está diseñado específicamente para eliminar el tiempo muerto inherente a los trenes de laminación reversibles.

Desglosando los Diseños de los Trenes de Laminación

Para comprender las implicaciones, primero debemos visualizar cómo funciona cada configuración. La disposición de los rodillos dicta directamente el flujo del material y la eficiencia general del proceso.

El Tren de Dos Cilindros: Simple pero Direccionalmente Limitado

Un tren de dos cilindros es la configuración de laminación más básica, que consta de dos rodillos grandes que giran en direcciones opuestas. La pieza de trabajo se introduce a través del espacio entre ellos para reducir su espesor.

Existen dos variantes principales de este diseño:

- No reversible: El tipo más simple, donde los rodillos giran en una dirección fija. Para realizar otra pasada, la pieza de trabajo debe levantarse y pasarse por encima del tren de laminación, un proceso ineficiente y que consume mucho tiempo.

- Reversible: El motor que acciona los rodillos puede cambiar de dirección, permitiendo que la pieza de trabajo pase hacia adelante y hacia atrás a través del mismo juego de rodillos. Esto es más eficiente que un tren de laminación no reversible, pero requiere un motor y un sistema de control robustos y especializados.

El Tren de Tres Cilindros: Diseñado para Flujo Continuo

Un tren de tres cilindros presenta tres rodillos apilados verticalmente. Los rodillos superior e inferior giran en la misma dirección, mientras que el rodillo central gira en la dirección opuesta.

Esta ingeniosa disposición crea dos espacios de laminación distintos. La pieza de trabajo se pasa a través del espacio entre los rodillos inferior y central en una dirección. Luego, una mesa elevadora levanta la pieza de trabajo para pasarla de nuevo a través del espacio entre los rodillos central y superior.

La ventaja clave es que el motor de accionamiento funciona continuamente en una sola dirección. No hay tiempo ni energía perdidos esperando que un motor masivo revierta su rotación.

Comparación de la Eficiencia Operativa

Las diferencias de diseño se traducen directamente en métricas de rendimiento. La distinción principal es cómo maneja cada tren el tiempo entre pasadas de compresión.

Rendimiento y Tiempo Muerto

En un entorno de producción, el tiempo muerto es el enemigo de la eficiencia. El tren de tres cilindros está diseñado específicamente para minimizarlo. Tan pronto como la pieza de trabajo completa una pasada, se posiciona inmediatamente para la pasada de retorno.

Un tren de dos cilindros reversible, por el contrario, introduce una pausa obligatoria mientras el potente motor se detiene e invierte la dirección. Un tren de dos cilindros no reversible tiene el mayor tiempo muerto, ya que la pieza de trabajo debe transportarse físicamente de vuelta al lado de entrada.

Complejidad Mecánica y de Control

La eficiencia tiene el costo de la complejidad. El tren de tres cilindros, aunque mecánicamente elegante, requiere un mecanismo de elevación integrado para mover la pieza de trabajo entre los espacios de laminación inferior y superior. Esto añade otro sistema que construir, operar y mantener.

El tren de dos cilindros reversible tiene un manejo de piezas de trabajo más simple, pero requiere un sistema eléctrico más complejo y costoso capaz de manejar el inmenso par y las demandas de energía de las inversiones frecuentes.

Comprender las Compensaciones

Ningún diseño es universalmente superior. La elección correcta depende completamente de la aplicación específica, el volumen de producción requerido y el presupuesto.

Tren de Dos Cilindros: Simplicidad y Menor Costo Inicial

La principal ventaja de un tren de dos cilindros es su relativa simplicidad y menor costo de capital. Su construcción es sencilla y el mantenimiento es menos exigente.

Esto lo convierte en una opción ideal para aplicaciones de menor volumen, pasadas de acabado donde solo se necesitan una o dos pasadas, o para operaciones a menor escala donde el costo inicial es un factor importante. La compensación es un rendimiento significativamente menor.

Tren de Tres Cilindros: Rendimiento y Eficiencia Energética

La fuerza central del tren de tres cilindros es su alta tasa de producción. Al eliminar el tiempo de inversión, logra un flujo de trabajo más continuo y eficiente, lo que lo convierte en un caballo de batalla para la descomposición inicial de lingotes y tochos (pasadas de desbaste).

Su operación continua del motor en una sola dirección también es más eficiente energéticamente que el ciclo constante de arranque-parada-inversión de un tren de dos cilindros reversible. La principal desventaja es la mayor inversión inicial y la complejidad añadida de la mesa elevadora de piezas de trabajo.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la configuración de tren de laminación adecuada requiere una comprensión clara de su objetivo principal.

- Si su enfoque principal es la producción de bajo volumen o la simplicidad mecánica: Un tren de dos cilindros ofrece el punto de entrada más sencillo y de menor costo para las operaciones de laminación.

- Si su enfoque principal es el rendimiento de alto volumen y la eficiencia energética: Un tren de tres cilindros es la opción superior para las pasadas continuas de desbaste y descomposición, ya que está diseñado para minimizar el tiempo muerto.

- Si está realizando la descomposición inicial de lingotes pesados: La naturaleza robusta y de alto rendimiento de un tren de tres cilindros casi siempre lo convierte en la configuración preferida para esta etapa exigente.

En última instancia, comprender esta diferencia operativa central le permite seleccionar la configuración de tren de laminación que mejor se alinee con sus objetivos de producción específicos y restricciones económicas.

Tabla Resumen:

| Característica | Tren de Dos Cilindros | Tren de Tres Cilindros |

|---|---|---|

| Configuración de Rodillos | Dos rodillos | Tres rodillos (apilados) |

| Flujo Operativo | Reversible o retorno manual | Continuo, una sola dirección |

| Ventaja Principal | Simplicidad, menor costo inicial | Alto rendimiento, eficiencia energética |

| Ideal Para | Bajo volumen, pasadas de acabado | Alto volumen, pasadas de desbaste/descomposición |

| Complejidad | Mecánica más simple, motor complejo (reversible) | Mesa elevadora integrada, motor más simple |

Optimice su Producción de Metales con la Experiencia de KINTEK

Elegir el tren de laminación adecuado es fundamental para la eficiencia y el rendimiento de su laboratorio o instalación de producción. Ya sea que necesite la simplicidad de un tren de dos cilindros o las capacidades de alto rendimiento de un tren de tres cilindros, KINTEK es su socio de confianza. Nos especializamos en proporcionar equipos de laboratorio robustos y consumibles adaptados a sus necesidades específicas de metalurgia e investigación.

Nuestros expertos pueden ayudarle a seleccionar la configuración perfecta para mejorar su flujo de trabajo operativo y lograr resultados superiores. No permita que las limitaciones del equipo obstaculicen su progreso.

¡Contacte a KINTEK hoy para discutir sus requisitos y descubrir cómo nuestras soluciones pueden impulsar su éxito!

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Molino Criogénico de Nitrógeno Líquido, Pulverizador Ultrafino de Flujo de Aire Cryomill

La gente también pregunta

- ¿Cómo funciona una máquina de vulcanización? Dominando el arte de la transformación del caucho

- ¿Qué hace una mezcladora de caucho? Transformar ingredientes crudos en un compuesto de alto rendimiento

- ¿Cuál es la diferencia entre el recubrimiento por extrusión y la laminación por extrusión? Una guía para la mejora de materiales

- ¿Cuál es la diferencia entre la película soplada y la película extruida? Elija la película adecuada para sus necesidades de embalaje

- ¿Cómo se reciclan los residuos de caucho? Descubra los 3 métodos clave para el reciclaje de neumáticos y caucho

- ¿Cuáles son los dos tipos básicos de extrusión? Explicación de la extrusión en caliente frente a la extrusión en frío

- ¿Qué es el método de extrusión de película soplada? Domine el arte de la producción de películas plásticas fuertes y sin costuras

- ¿Por qué se aplica una presión específica durante la fase de enfriamiento del procesamiento de UHMWPE? Garantizando la planitud y la integridad estructural