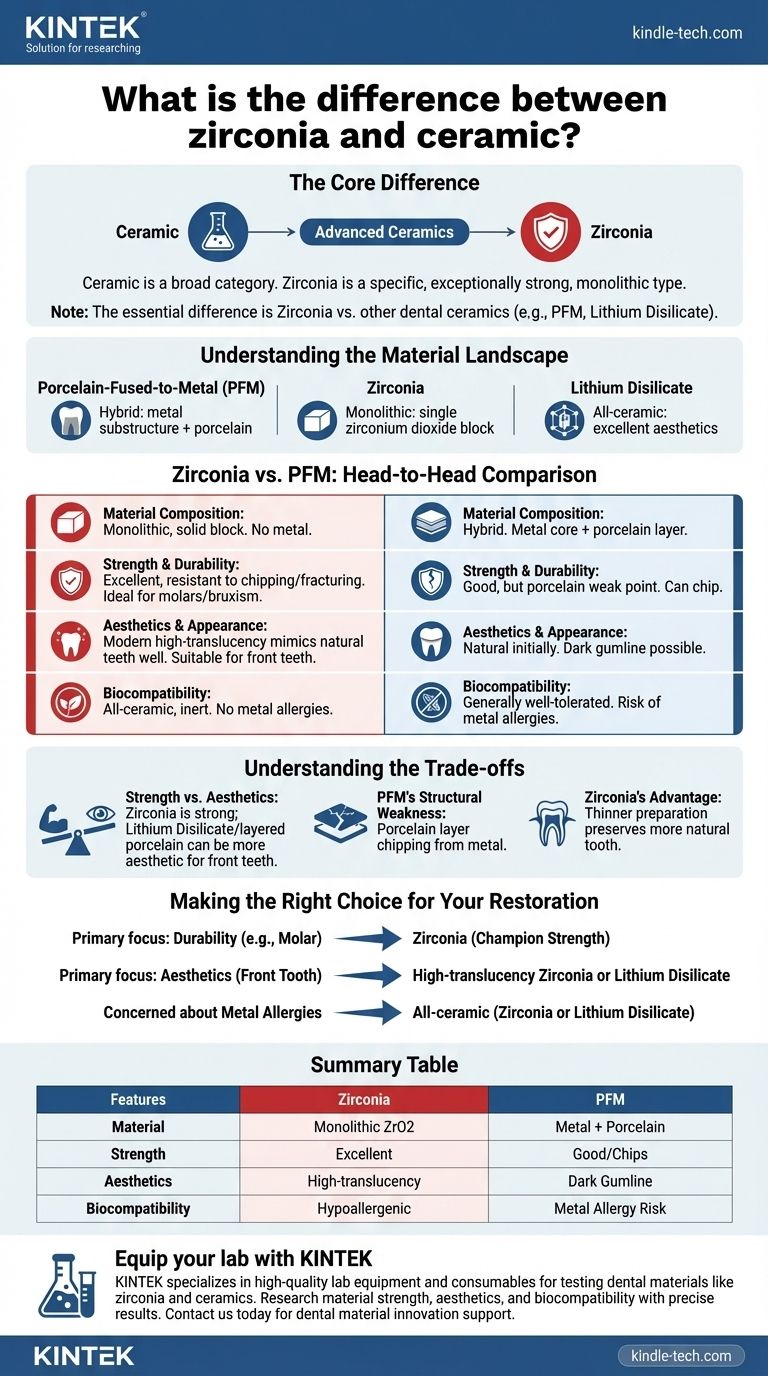

En esencia, el término "cerámica" es una categoría amplia de materiales, y la zirconia es un tipo específico de cerámica avanzada. La confusión común surge porque en odontología, "cerámica" se utiliza a menudo como abreviatura de materiales más tradicionales a base de porcelana, especialmente aquellos fusionados a una base metálica (PFM). La zirconia, compuesta de dióxido de circonio, es una cerámica monolítica (de un solo material) que es significativamente más fuerte y más resistente a la fractura que la porcelana tradicional.

La diferencia esencial no es entre zirconia y cerámica, sino entre zirconia y otros tipos de cerámicas dentales. La zirconia ofrece una resistencia superior ideal para zonas de alta presión, mientras que otras cerámicas a veces pueden proporcionar una estética más matizada para los dientes muy visibles.

Comprender el panorama de los materiales

Para tomar una decisión informada, primero debe comprender los actores principales en las restauraciones dentales. "Cerámica" es una clase, no un material único.

Definición de cerámicas dentales

Una cerámica es un sólido inorgánico no metálico preparado mediante la acción del calor y el enfriamiento posterior. En odontología, esta clase de materiales es apreciada por su dureza, resistencia al desgaste y apariencia natural.

Los tres contendientes principales

Cuando se habla de coronas o puentes, la elección suele ser entre tres tipos de restauraciones:

- Porcelana Fusionada a Metal (PFM): Una subestructura de aleación metálica con una capa de porcelana del color del diente horneada encima.

- Zirconia: Un material monolítico hecho de cristales de dióxido de circonio increíblemente fuertes.

- Disilicato de Litio: Otro tipo de material totalmente cerámico (nombre comercial E-max) conocido por su excelente estética.

Zirconia vs. PFM: Una comparación directa

La comparación más común es entre el estándar moderno, la zirconia, y el antiguo estándar de oro, PFM.

Composición del material

Una corona PFM es un híbrido. Tiene un núcleo metálico oculto para mayor resistencia y una capa exterior de porcelana para la estética.

Una corona de zirconia es monolítica, lo que significa que está hecha de un solo bloque sólido de dióxido de circonio. Esto elimina la necesidad de una base metálica.

Resistencia y durabilidad

La zirconia es la clara ganadora en resistencia. Es excepcionalmente resistente a astillarse y fracturarse, lo que la convierte en la mejor opción para molares y pacientes que rechinan los dientes (bruxismo).

Las coronas PFM obtienen su resistencia de su núcleo metálico, pero la capa de porcelana es su punto débil. Esta capa puede astillarse o fracturarse, dejando al descubierto el metal que se encuentra debajo.

Estética y apariencia

La zirconia moderna ha logrado grandes avances. Las zirconias más nuevas de "alta translucidez" imitan muy bien el aspecto de los dientes naturales, lo que las hace adecuadas para los dientes frontales.

La PFM puede parecer muy natural al principio. Sin embargo, a menudo crea una línea oscura o gris en la línea de las encías donde el borde metálico de la corona se vuelve visible, un inconveniente estético significativo.

Biocompatibilidad

Ambos materiales son generalmente bien tolerados. Sin embargo, la zirconia es un material inerte totalmente cerámico, lo que elimina cualquier riesgo de alergias o sensibilidades al metal que algunos pacientes puedan experimentar con las aleaciones utilizadas en las coronas PFM.

Comprender las compensaciones

Ningún material es perfecto para cada situación. Comprender sus limitaciones es clave para tomar la decisión correcta.

El dilema de la resistencia frente a la estética

Aunque la zirconia moderna es altamente estética, algunos profesionales dentales argumentan que el disilicato de litio o la porcelana estratificada por expertos pueden lograr un nivel ligeramente mayor de translucidez y vitalidad, lo que a veces la convierte en la opción preferida para un solo diente frontal que debe coincidir perfectamente con sus vecinos.

Debilidad estructural de PFM

La principal compensación con una corona PFM es el riesgo de que la capa de porcelana se desprenda de la subestructura metálica. Este es el modo de fallo más común para estas restauraciones.

Requisitos de preparación de la zirconia

Debido a que la zirconia es tan fuerte, se puede hacer más delgada que las coronas PFM. Esto a menudo significa que su dentista puede preservar más de su estructura dental natural al preparar el diente para la corona, lo cual es siempre una ventaja clínica.

Tomar la decisión correcta para su restauración

Su decisión final debe tomarse en consulta con su dentista, basándose en la ubicación del diente y sus necesidades específicas.

- Si su enfoque principal es la durabilidad (por ejemplo, un molar): La zirconia es el campeón indiscutible debido a su inmensa resistencia y resistencia a la fractura.

- Si su enfoque principal es la estética de un diente frontal: La zirconia de alta translucidez y el disilicato de litio son opciones principales que equilibran un aspecto natural con una excelente resistencia.

- Si le preocupan las alergias al metal: Cualquier opción totalmente cerámica como la zirconia o el disilicato de litio es superior a una restauración PFM.

Comprender estas propiedades del material le permite tener una discusión más informada con su dentista sobre la solución ideal a largo plazo para su salud y sonrisa.

Tabla de resumen:

| Característica | Zirconia | Porcelana Fusionada a Metal (PFM) |

|---|---|---|

| Material | Dióxido de circonio monolítico | Núcleo metálico con capa de porcelana |

| Resistencia | Excelente, ideal para molares | Buena, pero la porcelana puede astillarse |

| Estética | Opciones de alta translucidez disponibles | Puede mostrar una línea de encía oscura |

| Biocompatibilidad | Hipoalergénico, sin metal | Riesgo de alergias al metal |

Equipe su laboratorio con las herramientas adecuadas para la investigación y el desarrollo de restauraciones dentales. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad esenciales para probar y desarrollar materiales dentales avanzados como la zirconia y las cerámicas. Ya sea que esté investigando la resistencia del material, la estética o la biocompatibilidad, nuestros equipos confiables le ayudan a lograr resultados precisos y consistentes. Contáctenos hoy para discutir cómo KINTEK puede apoyar las innovaciones de materiales dentales de su laboratorio y asegurar que usted tenga la tecnología adecuada para sus necesidades.

Guía Visual

Productos relacionados

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno de Mufla de 1200℃ para Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

La gente también pregunta

- ¿Cuál es la importancia de utilizar un horno tubular con tubos de cuarzo sellados al vacío? Maestría en Síntesis de Cerámicas

- ¿Cuáles son las diferencias clave entre la incineración y la gasificación? Explore las soluciones de gestión de residuos

- ¿Cuáles son algunos efectos ambientales positivos y negativos del uso de la biomasa? Una mirada equilibrada a una fuente de energía renovable

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuáles son las desventajas de la conversión de biomasa? Altos costos, obstáculos logísticos y compensaciones ambientales