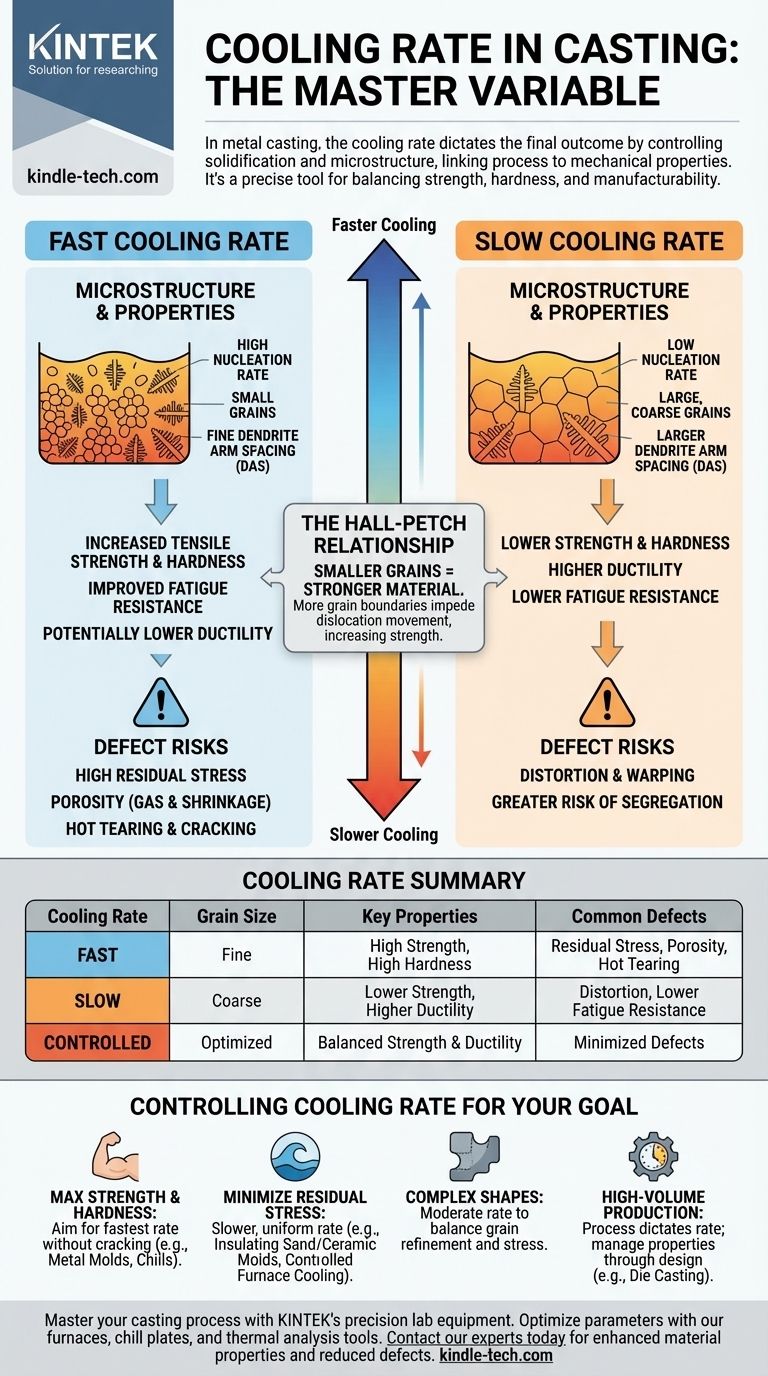

En la fundición de metales, la velocidad de enfriamiento es la variable principal que dicta el resultado final de la pieza. Controla directamente el proceso de solidificación a nivel microscópico, lo que a su vez determina la estructura de grano resultante del metal. Esta microestructura es el vínculo fundamental entre el proceso de fundición y las propiedades mecánicas finales del componente, como su resistencia, dureza y ductilidad.

La velocidad de enfriamiento no es simplemente "rápida" o "lenta", sino una herramienta precisa para el control del proceso. Si bien un enfriamiento más rápido generalmente produce una fundición más fuerte y de grano más fino, también aumenta el riesgo de defectos como el choque térmico y la porosidad. El objetivo es encontrar la velocidad óptima que equilibre las propiedades deseadas con la capacidad de fabricación.

El vínculo fundamental: velocidad de enfriamiento y microestructura

Para comprender los efectos de la velocidad de enfriamiento, primero debe comprender cómo se solidifica el metal. Las propiedades finales de una pieza fundida nacen en los momentos en que pasa de un líquido a un sólido.

Solidificación y formación de grano

Cuando el metal fundido se enfría, la solidificación comienza en muchos puntos simultáneamente, un proceso llamado nucleación. A partir de estos puntos, comienzan a crecer cristales llamados granos.

Una velocidad de enfriamiento rápida promueve una alta tasa de nucleación, creando muchos granos pequeños antes de que cualquiera tenga la oportunidad de crecer. Una velocidad de enfriamiento lenta da como resultado menos sitios de nucleación, lo que le da a cada grano más tiempo para crecer, lo que lleva a una estructura de grano grande y grueso.

La relación Hall-Petch

Este principio es fundamental para la metalurgia: los granos más pequeños dan como resultado un material más fuerte. Los límites entre los granos actúan como barreras que impiden el deslizamiento interno (movimiento de dislocación) que ocurre cuando un metal se deforma.

Más granos significan más límites de grano, lo que crea más obstáculos y, por lo tanto, aumenta la resistencia y la dureza del material. Por eso, una fundición de grano fino enfriada rápidamente es casi siempre más fuerte que una de grano grueso enfriada lentamente de la misma aleación.

Espaciado de brazos dendríticos (DAS)

Durante la solidificación, los cristales a menudo crecen en un patrón similar a un árbol llamado dendritas. La distancia entre los "brazos" de estas dendritas es el espaciado de brazos dendríticos (DAS).

Un enfriamiento más rápido conduce a un DAS mucho más fino. Una estructura dendrítica fina es muy deseable ya que mejora las propiedades mecánicas y reduce la probabilidad de que la microporosidad quede atrapada entre los brazos.

Cómo la velocidad de enfriamiento dicta las propiedades mecánicas

Los cambios microscópicos en el tamaño y la estructura del grano se traducen directamente en las propiedades de ingeniería macroscópicas en las que confiamos.

Resistencia y dureza

Como explica la relación Hall-Petch, una velocidad de enfriamiento más rápida produce granos más pequeños, lo que aumenta directamente la resistencia a la tracción y la dureza.

Este es uno de los efectos más significativos y predecibles de acelerar el proceso de enfriamiento.

Ductilidad y tenacidad

La ductilidad, la capacidad de deformarse sin fracturarse, a menudo tiene una relación inversa con la resistencia. Por lo tanto, una fundición muy fuerte y enfriada rápidamente puede ser más quebradiza.

Sin embargo, la estructura de grano fino de un enfriamiento más rápido a veces puede mejorar la tenacidad a la fractura, ya que los muchos límites de grano pueden ayudar a detener la propagación de una grieta. El resultado depende en gran medida de la aleación específica.

Resistencia a la fatiga

La falla por fatiga a menudo se inicia por defectos microscópicos. Una velocidad de enfriamiento más rápida y bien controlada puede conducir a una microestructura más fina y reducir el tamaño de los poros o inclusiones.

Esta estructura más limpia y fina mejora significativamente la resistencia del material a la fatiga, haciéndolo durar más bajo cargas cíclicas.

Comprensión de las compensaciones y los defectos comunes

Impulsar la mayor velocidad de enfriamiento posible no es una solución universal. Introduce riesgos significativos que deben gestionarse para producir una fundición exitosa.

El riesgo de alta tensión residual

Cuando una fundición se enfría, se contrae. Si el enfriamiento no es uniforme, con el exterior solidificándose y encogiéndose mucho más rápido que el interior fundido, pueden acumularse inmensas tensiones internas.

Estas tensiones residuales pueden hacer que la pieza se deforme después del mecanizado o, en casos graves, que se agriete espontáneamente días o semanas después de la fundición.

Porosidad y atrapamiento de gases

El metal fundido puede contener más gas disuelto que el metal sólido. Si el frente de solidificación se mueve demasiado rápido, los gases disueltos no tienen tiempo de escapar y quedan atrapados, formando porosidad de gas.

De manera similar, el enfriamiento rápido puede aislar bolsas de metal líquido, impidiendo que sean alimentadas por las mazarotas a medida que se encogen. Esto crea huecos conocidos como porosidad por contracción.

Desgarro en caliente y agrietamiento

Durante las etapas finales de la solidificación, la fundición es una estructura pastosa y semisólida con muy baja resistencia. Si las tensiones térmicas del enfriamiento rápido son demasiado altas durante esta fase vulnerable, la fundición puede literalmente desgarrarse. Este defecto se conoce como desgarro en caliente.

Cómo controlar la velocidad de enfriamiento para su objetivo

Controlar la velocidad de enfriamiento es un proceso activo que implica manipular el molde, el diseño de la fundición y los tratamientos posteriores a la fundición. La velocidad ideal es siempre una función de su objetivo principal.

- Si su objetivo principal es la máxima resistencia y dureza: Apunte a la velocidad de enfriamiento más rápida que su aleación y geometría puedan tolerar sin agrietarse, a menudo utilizando moldes metálicos (fundición a presión) o "enfriadores" de cobre estratégicamente colocados.

- Si su objetivo principal es minimizar la tensión residual y la distorsión: Es necesaria una velocidad de enfriamiento más lenta y uniforme, que generalmente se logra con moldes de arena aislantes, moldes cerámicos o ciclos de enfriamiento controlados en horno.

- Si su objetivo principal es producir formas complejas propensas al desgarro en caliente: Una velocidad de enfriamiento moderada es óptima para equilibrar el refinamiento del grano con la reducción de la tensión, gestionando cuidadosamente los espesores de sección y el diseño del molde.

- Si su objetivo principal es la producción rentable y de gran volumen: La elección a menudo está dictada por el proceso (por ejemplo, la fundición a presión es inherentemente rápida), y el objetivo es diseñar la pieza y el proceso para gestionar las propiedades y tensiones resultantes.

En última instancia, dominar la velocidad de enfriamiento transforma la fundición de un simple proceso de conformado en un acto preciso de ingeniería de materiales.

Tabla resumen:

| Velocidad de enfriamiento | Tamaño de grano | Propiedades clave | Defectos comunes |

|---|---|---|---|

| Rápida | Fina | Alta resistencia, alta dureza | Tensión residual, porosidad, desgarro en caliente |

| Lenta | Gruesa | Menor resistencia, mayor ductilidad | Distorsión, menor resistencia a la fatiga |

| Controlada | Optimizada | Resistencia y ductilidad equilibradas | Defectos minimizados |

Domine su proceso de fundición con el equipo de laboratorio de precisión de KINTEK. Ya sea que esté desarrollando nuevas aleaciones u optimizando los parámetros de producción, nuestros hornos, placas de enfriamiento y herramientas de análisis térmico le brindan el control exacto que necesita para lograr la velocidad de enfriamiento perfecta para su aplicación. Contacte a nuestros expertos hoy para discutir cómo podemos ayudarlo a mejorar las propiedades del material y reducir los defectos en sus fundiciones.

Guía Visual

Productos relacionados

- Circulador de refrigeración de 100 L para baño termostático de baja temperatura, enfriamiento de baño de agua

- Circulador Refrigerante de 80L para Baño de Agua y Baño de Reacción a Temperatura Constante de Baja Temperatura

- Circulador de baño de agua de enfriamiento y calentamiento de 80L para reacción de temperatura constante alta y baja

- Circulador de baño de agua de enfriamiento y calentamiento de 5L para reacción a temperatura constante alta y baja

- Circulador de baño de agua de enfriamiento y calentamiento de 50L para reacción a temperatura constante alta y baja

La gente también pregunta

- ¿Cuál es la importancia de un sistema de agua de refrigeración por recirculación? Proteja su laboratorio y domine el control de la reacción

- ¿Por qué es necesario un sistema de circulación de enfriamiento o un enfriador para la EFS? Evitar el bloqueo de gas y garantizar el flujo a alta presión

- ¿Por qué es necesario equipar los sistemas de hidrólisis de mazorcas de maíz con enfriamiento rápido? Maximizar el rendimiento de glucosa y xilosa

- ¿Por qué es necesario un sistema de circulación de refrigeración durante la síntesis de nanopartículas de plata asistida por plasma?

- ¿Cuál es el propósito de usar un sistema de agua de enfriamiento después del pretratamiento de la paja de trigo? Optimizar el rendimiento de azúcar y la seguridad