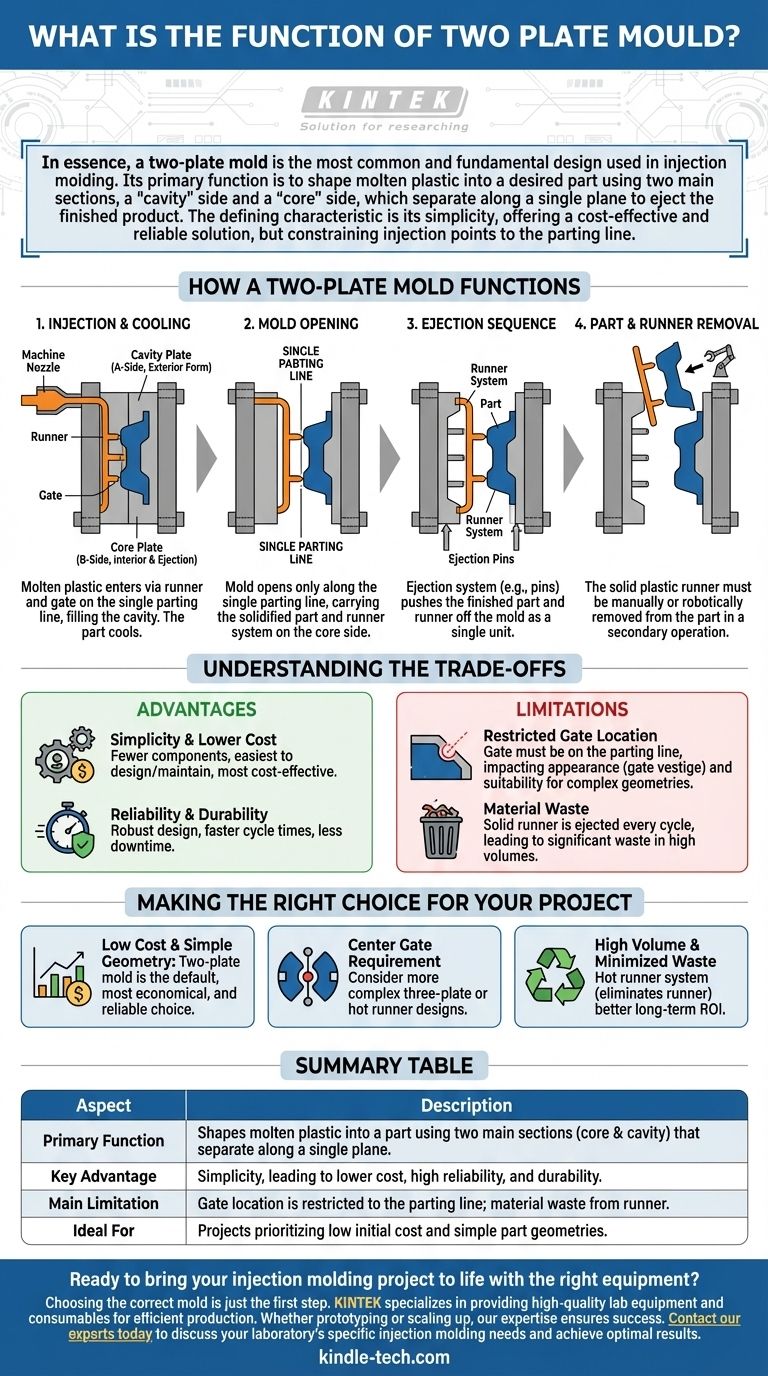

En esencia, un molde de dos placas es el diseño más común y fundamental utilizado en el moldeo por inyección. Su función principal es dar forma al plástico fundido en una pieza deseada utilizando dos secciones principales, un lado de "cavidad" y un lado de "núcleo", que se separan a lo largo de un único plano para expulsar el producto terminado.

La característica definitoria de un molde de dos placas es su simplicidad. Al utilizar una única línea de partición donde el molde se abre, ofrece una solución rentable y confiable, pero esta simplicidad restringe directamente dónde se puede inyectar el plástico en la pieza.

Cómo funciona un molde de dos placas

El funcionamiento de un molde de dos placas es sencillo y gira en torno a sus dos mitades principales y la superficie única donde se encuentran.

Las dos secciones principales: Núcleo y Cavidad

Cada molde de dos placas consta de dos secciones principales. La placa de cavidad (a menudo llamada lado A) generalmente forma la superficie exterior y cosmética de la pieza. La placa de núcleo (lado B) forma la geometría interior y alberga el sistema de expulsión.

La línea de partición única

Este es el concepto más crítico. La línea de partición es el plano único donde las placas de núcleo y cavidad se encuentran y separan. Cuando el ciclo de moldeo por inyección se completa, todo el molde se abre solo a lo largo de esta línea.

El sistema de bebedero y compuerta

Para introducir el plástico fundido en la cavidad de la pieza, se mecaniza un sistema de canales en el molde. El bebedero es el canal principal desde la boquilla de la máquina, y la compuerta es la pequeña abertura por donde el plástico entra en la cavidad real de la pieza.

En un molde de dos placas, tanto el bebedero como la compuerta deben estar ubicados directamente sobre la línea de partición. Esta es una restricción de diseño no negociable.

La secuencia de expulsión

Después de que la pieza de plástico se ha enfriado y solidificado, el molde se abre en la línea de partición. La pieza terminada, junto con el sistema de bebedero y compuerta ahora sólidos, se mantiene en el lado del núcleo. Luego, un sistema de expulsión (que generalmente utiliza pasadores) empuja la pieza y el sistema de bebedero adjunto fuera del molde como una sola unidad.

Comprender las compensaciones

La simplicidad del molde de dos placas es tanto su mayor fortaleza como su principal fuente de limitaciones.

Ventaja: Simplicidad y menor costo

Menos componentes y una construcción más simple hacen que los moldes de dos placas sean la opción más rentable de diseñar, fabricar y mantener. Por esta razón, son el caballo de batalla de la industria del moldeo por inyección.

Ventaja: Confiabilidad y durabilidad

Con menos piezas móviles en comparación con diseños más complejos, los moldes de dos placas son extremadamente robustos y confiables. Esto a menudo conduce a tiempos de ciclo más rápidos y menos tiempo de inactividad por mantenimiento.

Limitación: Ubicación restringida de la compuerta

Debido a que la compuerta debe estar en la línea de partición, solo puede inyectar plástico en el borde exterior de la pieza. Esto puede afectar la apariencia final de la pieza (dejando un "rebabado de compuerta" o marca) y puede no ser adecuado para geometrías complejas que requieren un punto de llenado más central.

Limitación: Desperdicio de material

El sistema de bebedero se expulsa con la pieza en cada ciclo. Este material de bebedero de plástico sólido debe retirarse de la pieza en una operación secundaria, ya sea manual o robóticamente. Este material de bebedero a menudo se desperdicia, lo que puede convertirse en un costo significativo en la producción de gran volumen.

Tomar la decisión correcta para su proyecto

Elegir el tipo de molde correcto depende completamente del diseño de su pieza, presupuesto y volumen de producción.

- Si su enfoque principal es el bajo costo inicial y la geometría simple de la pieza: El molde de dos placas es la opción predeterminada, más económica y más confiable.

- Si su pieza requiere una compuerta en el centro por razones estéticas o estructurales: Debe considerar un diseño de molde de tres placas o de canal caliente más complejo.

- Si está ejecutando volúmenes muy altos donde minimizar el desperdicio de material es fundamental: Un sistema de canal caliente, que elimina el bebedero por completo, a menudo proporciona un mejor retorno de la inversión a largo plazo.

En última instancia, reconocer la dependencia del molde de dos placas en una única línea de partición es la clave para aprovechar su poder rentable para las aplicaciones correctas.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Función principal | Da forma al plástico fundido en una pieza utilizando dos secciones principales (núcleo y cavidad) que se separan a lo largo de un único plano. |

| Ventaja clave | Simplicidad, lo que conduce a un menor costo, alta confiabilidad y durabilidad. |

| Limitación principal | La ubicación de la compuerta está restringida a la línea de partición, lo que puede afectar la estética de la pieza y provocar desperdicio de material del sistema de bebedero. |

| Ideal para | Proyectos que priorizan el bajo costo inicial y presentan geometrías de piezas simples. |

¿Listo para dar vida a su proyecto de moldeo por inyección con el equipo adecuado?

Elegir el molde correcto es solo el primer paso. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para una producción eficiente y confiable. Ya sea que esté prototipando con un molde simple de dos placas o escalando con sistemas más complejos, nuestra experiencia garantiza que tenga las herramientas adecuadas para el éxito.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades específicas de moldeo por inyección de su laboratorio y ayudarlo a lograr resultados óptimos.

Guía Visual

Productos relacionados

- Molde especial para prensa de calor para uso en laboratorio

- Molde de Prensa Cilíndrico para Aplicaciones de Laboratorio

- Molde de Prensado de Polígonos para Laboratorio

- Molde de Prensa Cuadrado para Aplicaciones de Laboratorio

- Molde de Prensado de Forma Especial para Laboratorio

La gente también pregunta

- ¿Qué es el ensamblaje de moldes? El paso final crítico para un molde de inyección funcional

- ¿Qué papel juega una matriz de pellets de acero en el moldeo de cerámicas BZY20? Asegura una densidad uniforme y precisión.

- ¿Cuáles son los diferentes tipos de moldes permanentes? Una guía para la fundición por gravedad, barbotina, baja presión y vacío

- ¿Cuáles son las funciones principales de los moldes de grafito de alta resistencia? Optimizar el prensado en caliente al vacío para aleaciones Al-Ti-Zr

- ¿Qué funciones desempeñan los moldes de grafito durante el sinterizado en prensa caliente al vacío de aleaciones Cu-18Ni-2W? Perspectivas esenciales

- ¿Cuáles son las partes de un ensamblaje de molde? Una guía de los componentes de moldeo por inyección

- ¿Qué hace un molde de pre-prensa? Maximiza el rendimiento de Rosin y previene la rotura de las bolsas

- ¿Por qué se utilizan moldes de presión personalizados durante el proceso de prensado en caliente para electrolitos poliméricos sólidos?