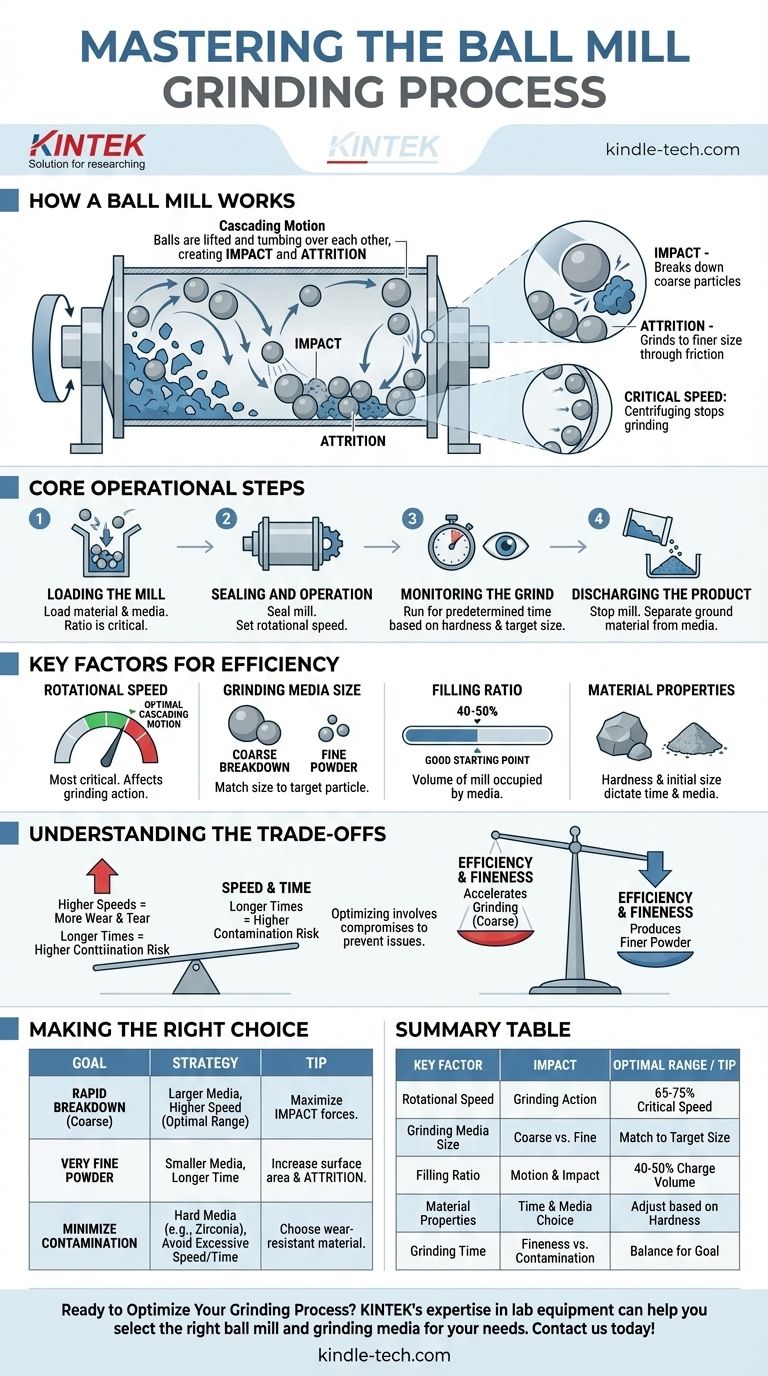

En esencia, un molino de bolas es una máquina de molienda que utiliza un movimiento de volteo para reducir el tamaño de los materiales. El proceso implica colocar el material en un cilindro giratorio junto con un medio de molienda —generalmente bolas de acero o cerámica— que trituran y muelen el material mediante impacto y fricción continuos a medida que el cilindro gira.

La eficacia de un molino de bolas no proviene de la máquina en sí, sino del caos controlado en su interior. La clave es gestionar la velocidad de rotación y el volumen del medio de molienda para crear un efecto de "cascada" que maximice las fuerzas de impacto y abrasión.

La mecánica de la molienda: Impacto y abrasión

Un molino de bolas reduce el tamaño de las partículas a través de dos mecanismos principales que trabajan en conjunto. Comprender estas fuerzas es el primer paso para controlar el proceso de molienda.

El poder del impacto

A medida que el cilindro del molino gira, levanta las bolas de molienda y el material. En cierto punto, las bolas comienzan a caer, golpeando el material de abajo. Esta colisión forzosa, conocida como impacto, es responsable de descomponer las partículas más grandes y gruesas.

La sutileza de la abrasión

Simultáneamente, las bolas se frotan entre sí, contra el revestimiento del molino y contra el propio material. Esta acción de cizallamiento y fricción, denominada abrasión, es lo que muele las partículas hasta un tamaño mucho más fino.

El estado ideal: Movimiento en cascada

La molienda más eficiente ocurre cuando las bolas se levantan continuamente lo suficiente como para caer unas sobre otras en cascada. Este movimiento asegura una combinación constante de impacto y abrasión en toda la carga de material.

El límite: Velocidad crítica

Si el molino gira demasiado rápido, la fuerza centrífuga hará que las bolas se adhieran a la pared del cilindro. Esto se conoce como "centrifugado", y en ese punto, toda la acción de molienda se detiene porque no hay volteo ni impacto. La velocidad mínima a la que esto ocurre se denomina velocidad crítica.

Pasos operativos fundamentales

Si bien los procedimientos específicos varían, el proceso fundamental de molienda sigue una secuencia clara.

Paso 1: Carga del molino

El proceso comienza abriendo el puerto de acceso del molino y cargando el material a moler. Luego se añaden los medios de molienda (bolas). La proporción de material a medio es un parámetro crítico.

Paso 2: Sellado y operación

Una vez cargado, el molino se sella de forma segura. Luego se pone en marcha la máquina y la velocidad de rotación se ajusta cuidadosamente para lograr la acción de molienda deseada.

Paso 3: Monitoreo de la molienda

El molino funciona durante un tiempo predeterminado, que depende de la dureza del material y del tamaño final de partícula objetivo.

Paso 4: Descarga del producto

Una vez completado el ciclo, la máquina se detiene. El material molido se separa de los medios de molienda y se descarga del molino.

Factores clave que determinan la eficiencia de la molienda

Lograr una molienda consistente y eficiente depende de equilibrar varias variables interconectadas.

Velocidad de rotación

Este es el factor de control más crítico. Una velocidad entre el 65% y el 75% de la velocidad crítica es típicamente óptima para crear un fuerte movimiento en cascada y maximizar la eficiencia de molienda.

Características del medio de molienda

El tamaño, el material y la forma del medio de molienda son cruciales. Se utilizan bolas más grandes para descomponer el material de alimentación grueso, mientras que las bolas más pequeñas proporcionan la mayor superficie necesaria para producir un producto final muy fino.

La relación de llenado

El volumen del molino ocupado por el medio de molienda (el "volumen de carga") afecta significativamente el rendimiento. Una carga del 40-50% suele ser un buen punto de partida. Muy poco medio da como resultado una molienda ineficiente, mientras que demasiado restringe el movimiento y reduce la energía de impacto.

Propiedades del material

La dureza, densidad y tamaño inicial del material a moler dictarán el tiempo de molienda requerido y la elección óptima del medio de molienda.

Comprender las compensaciones (Trade-offs)

Optimizar el proceso de molienda en bolas siempre implica compromisos. Ser consciente de ellos es clave para evitar errores comunes.

Velocidad frente a desgaste

Operar a velocidades más altas puede acelerar la molienda, pero también aumenta drásticamente la tasa de desgaste tanto en el medio de molienda como en el revestimiento interno del molino. Esto conduce a mayores costos operativos y posible contaminación del producto.

Tiempo de molienda frente a contaminación

Cuanto más tiempo funcione el molino, más fino será el polvo resultante. Sin embargo, los tiempos de funcionamiento prolongados también aumentan la oportunidad de contaminación a medida que se desgastan y se mezclan con el producto partículas diminutas del medio de molienda.

Tamaño del medio frente al tamaño final de la partícula

Los medios grandes son excelentes para la molienda gruesa, pero son ineficientes para producir polvos ultrafinos. Por el contrario, los medios pequeños son perfectos para la molienda fina, pero no pueden descomponer eficazmente las partículas de entrada grandes. Esto puede requerir un proceso de molienda en varias etapas.

Tomar la decisión correcta para su objetivo

Su objetivo específico debe dictar cómo configura y opera el molino.

- Si su enfoque principal es la descomposición rápida de material grueso: Utilice medios de molienda más grandes y pesados y opere en el extremo superior del rango de velocidad óptimo para maximizar las fuerzas de impacto.

- Si su enfoque principal es lograr un polvo final muy fino: Utilice medios de molienda más pequeños para aumentar el contacto de la superficie y la abrasión, y planifique tiempos de molienda más largos.

- Si su enfoque principal es minimizar la contaminación del producto: Elija medios de molienda hechos de un material muy duro y resistente al desgaste (como la zirconia) y evite velocidades excesivas o tiempos de molienda innecesariamente largos.

Dominar el molino de bolas se trata de equilibrar estas variables para crear el entorno de molienda preciso que su material requiere.

Tabla de resumen:

| Factor clave | Impacto en el proceso de molienda | Rango óptimo / Consejo |

|---|---|---|

| Velocidad de rotación | Determina la acción de molienda (cascada frente a centrifugado). | 65-75% de la velocidad crítica para la mejor cascada. |

| Tamaño del medio de molienda | Bolas más grandes para molienda gruesa; más pequeñas para polvos finos. | Ajuste el tamaño del medio a su tamaño de partícula objetivo. |

| Relación de llenado | Afecta el movimiento y la energía de impacto del medio. | Comience con un volumen de carga de medio del 40-50%. |

| Propiedades del material | La dureza y el tamaño inicial dictan el tiempo de molienda y la elección del medio. | Ajuste el tiempo y el medio según la dureza del material. |

| Tiempo de molienda | Tiempos más largos producen partículas más finas, pero aumentan el riesgo de contaminación. | Equilibre la finura con el control de la contaminación. |

¿Listo para optimizar su proceso de molienda?

Ya sea que esté descomponiendo materiales gruesos o buscando polvos ultrafinos, la experiencia de KINTEK en equipos de laboratorio puede ayudarle a seleccionar el molino de bolas y los medios de molienda adecuados para sus necesidades. Nos especializamos en proporcionar soluciones duraderas y eficientes para laboratorios centrados en la reducción precisa del tamaño de partícula.

Contáctenos hoy para discutir sus desafíos de molienda y descubrir cómo KINTEK puede mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

La gente también pregunta

- ¿Por qué se prefieren los molinos y bolas de carburo de tungsteno para polvos cerámicos de litio de alta pureza? Garantice la máxima pureza.

- ¿Por qué se recomiendan los tarros de molienda y las bolas de molienda de zirconia (ZrO2) para el procesamiento de electrolitos de sulfuro como el Li6PS5Cl?

- ¿En qué principio se basa el molino de bolas? Impacto y Atrito para una molienda eficiente

- ¿Por qué se prefieren el nitruro de silicio o la zirconia para moler precursores de yodo-vanadato-plomo? Asegure resultados de alta pureza

- ¿Por qué se requiere un frasco de molino de bolas revestido de Y-ZrO2 para la síntesis de Na3PS4? Garantizando la pureza en electrolitos de sulfuro