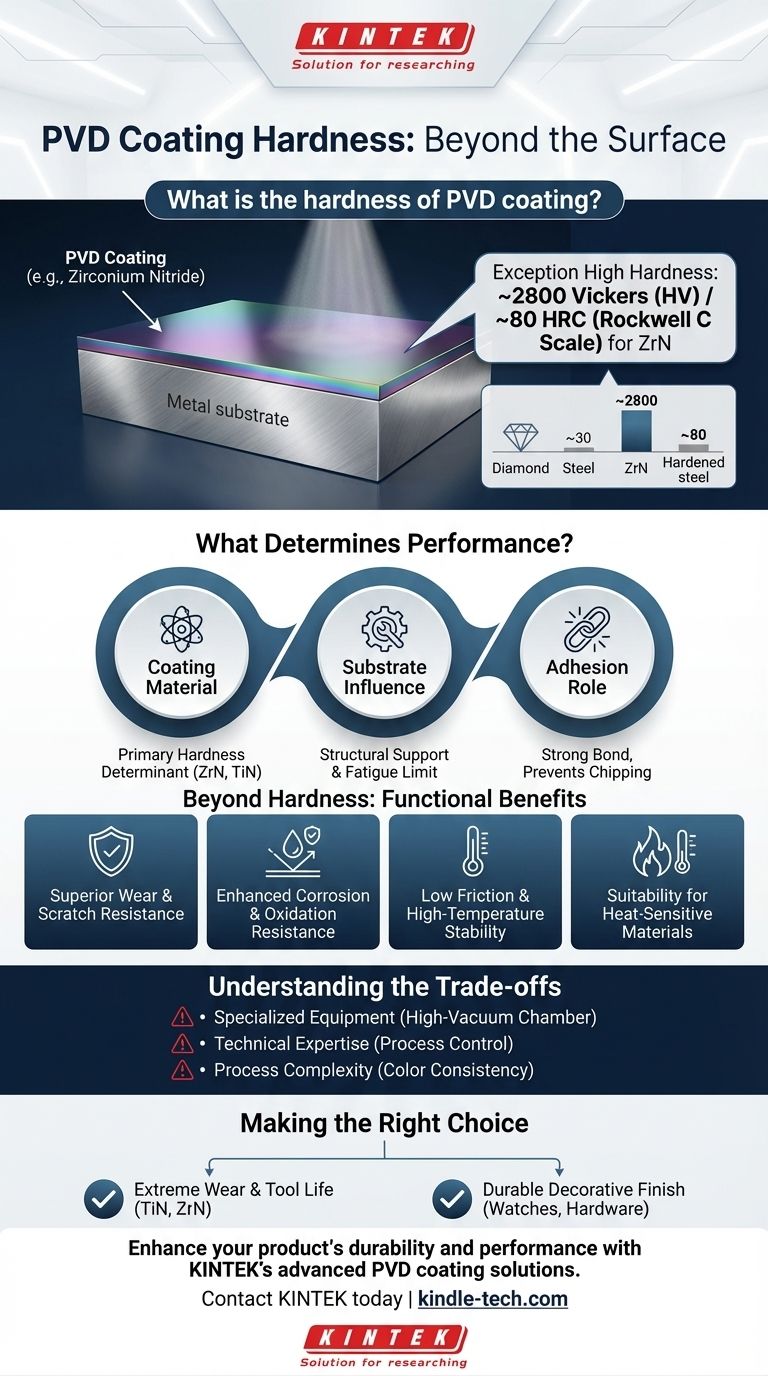

La dureza de un recubrimiento PVD depende completamente del material que se deposita, pero es excepcionalmente alta. Por ejemplo, un recubrimiento PVD de Nitruro de Zirconio (ZrN), a menudo utilizado para acabados de "Latón de por vida", tiene una dureza de aproximadamente 2800 Vickers (HV), lo que equivale a aproximadamente 80 en la escala Rockwell C (HRC).

La Deposición Física de Vapor (PVD) no es un material único, sino un proceso sofisticado que aplica un recubrimiento cerámico extremadamente duro y delgado a un sustrato. Si bien su dureza es una característica clave, su verdadero valor reside en cómo esta dureza se combina con otras propiedades como la resistencia al desgaste, la adhesión y la baja fricción para mejorar drásticamente el rendimiento del material subyacente.

¿Qué determina el rendimiento de un recubrimiento PVD?

Las propiedades finales de una pieza recubierta con PVD son el resultado de la interacción entre el material del recubrimiento, el sustrato al que se aplica y los parámetros del proceso.

El material de recubrimiento en sí

El compuesto cerámico específico utilizado para el recubrimiento es el principal determinante de su dureza y otras características. Materiales como el Nitruro de Zirconio (ZrN) y el Nitruro de Titanio (TiN) son opciones comunes, cada una ofreciendo un perfil único de dureza, color y resistencia a la temperatura.

La influencia del sustrato

Los recubrimientos PVD son increíblemente delgados, típicamente de 0,5 a 5 micras. Esto significa que dependen del material subyacente (el sustrato) para soporte estructural.

Un recubrimiento duro sobre un sustrato blando puede agrietarse bajo impacto. Por lo tanto, las propiedades del producto final, incluyendo su límite de fatiga y resistencia, son una combinación tanto del recubrimiento como del material base.

El papel de la adhesión

Una ventaja clave del proceso PVD es el enlace excepcionalmente fuerte que crea entre el recubrimiento y el sustrato. Las técnicas avanzadas crean una fuerte adhesión del recubrimiento, asegurando que la capa dura no se astille ni se desprenda durante el uso, lo cual es crítico para el rendimiento.

Más allá de la dureza: los beneficios funcionales del PVD

Si bien la dureza es la métrica más citada, los beneficios prácticos del PVD se extienden a varias otras áreas de rendimiento.

Resistencia superior al desgaste y a los arañazos

La alta dureza se traduce directamente en una excelente resistencia a la abrasión, los arañazos y el desgaste general. Por eso, el PVD es una opción preferida para herramientas de corte, componentes industriales y acabados decorativos de alta gama que deben soportar el contacto diario.

Resistencia mejorada a la corrosión y oxidación

El proceso PVD crea una capa cerámica densa y no porosa que actúa como una potente barrera contra los factores ambientales. Este recubrimiento es altamente resistente a la corrosión, el deslustre y la oxidación, protegiendo el material del sustrato.

Baja fricción y estabilidad a altas temperaturas

Los recubrimientos PVD reducen significativamente el coeficiente de fricción en la superficie de un componente. Esta cualidad, combinada con su capacidad para soportar altas temperaturas, los hace ideales para aplicaciones de alto rendimiento como herramientas de corte, donde la reducción del calor y la fricción es crítica.

Idoneidad para materiales sensibles al calor

El proceso PVD se realiza a temperaturas relativamente bajas (alrededor de 500 °C). Esto permite recubrir materiales que podrían dañarse o deformarse con procesos de recubrimiento a temperaturas más altas, ampliando su rango de aplicaciones.

Entendiendo las compensaciones

A pesar de sus importantes ventajas, el proceso PVD no está exento de desafíos y no es la solución adecuada para todos los problemas.

Requisito de equipo especializado

La aplicación de un recubrimiento PVD requiere una cámara de alto vacío y equipo sofisticado para vaporizar y depositar el material de recubrimiento. Esta maquinaria representa una inversión de capital significativa.

La necesidad de experiencia técnica

Lograr un acabado PVD consistente y de alta calidad exige un alto nivel de control del proceso y experiencia. Factores como la limpieza de la cámara, la temperatura, la presión y el voltaje de polarización deben gestionarse con precisión para garantizar una adhesión adecuada y un color uniforme.

Complejidad del proceso para acabados decorativos

Si bien el PVD puede producir una amplia gama de colores, lograr un color específico y uniforme puede ser complejo. Un control inadecuado del proceso puede llevar a variaciones y desperdicio de material, especialmente al crear acabados únicos como el negro azabache o el azul.

Elegir la opción correcta para su aplicación

La selección de un recubrimiento PVD debe basarse en su objetivo principal de rendimiento.

- Si su enfoque principal es la resistencia extrema al desgaste y la vida útil de la herramienta: Un recubrimiento PVD como TiN o ZrN es una opción estándar de la industria para aumentar la dureza, reducir la fricción y prolongar la vida útil de las herramientas de corte y las piezas industriales.

- Si su enfoque principal es un acabado decorativo duradero: El PVD proporciona un acabado mucho más resistente y duradero que el chapado tradicional para artículos como relojes, herrajes arquitectónicos y joyas.

- Si su enfoque principal es proteger un componente sensible al calor: La baja temperatura de procesamiento del PVD lo convierte en una opción superior a las alternativas de alta temperatura como la Deposición Química de Vapor (CVD).

En última instancia, el PVD es una elección de ingeniería estratégica utilizada para impartir propiedades superficiales superiores a un componente, mejorando drásticamente su durabilidad y rendimiento.

Tabla resumen:

| Material de recubrimiento | Dureza (Vickers HV) | Rockwell C equivalente (HRC) | Aplicaciones comunes |

|---|---|---|---|

| Nitruro de Zirconio (ZrN) | ~2800 HV | ~80 HRC | Acabados decorativos, herramientas de corte |

| Nitruro de Titanio (TiN) | ~2300-2400 HV | ~80-81 HRC | Herramientas industriales, piezas de desgaste |

Mejore la durabilidad y el rendimiento de su producto con las soluciones avanzadas de recubrimiento PVD de KINTEK.

Como especialista en equipos y consumibles de laboratorio, KINTEK ofrece recubrimientos PVD de alto rendimiento que brindan una dureza excepcional, resistencia al desgaste y protección contra la corrosión, ideales para prolongar la vida útil de herramientas de corte, componentes industriales y acabados decorativos.

Deje que nuestra experiencia le ayude a seleccionar el material de recubrimiento y los parámetros de proceso adecuados para satisfacer sus necesidades específicas de aplicación.

Contacte a KINTEK hoy mismo para discutir cómo nuestros recubrimientos PVD pueden agregar valor a sus productos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad