Si bien no existe un único recubrimiento PVD "más" común, el término a menudo se refiere a los materiales más utilizados y versátiles en la industria. Para aplicaciones de propósito general, el Nitruro de Titanio (TiN) es posiblemente el recubrimiento PVD más reconocible e históricamente significativo, ampliamente utilizado por su equilibrio entre dureza, resistencia al desgaste y su distintivo color dorado.

La pregunta no es qué recubrimiento PVD es "el mejor", sino cuál es el adecuado para su objetivo específico. PVD es una familia de procesos utilizados para aplicar una amplia gama de materiales, cada uno adaptado con propiedades únicas como dureza, fricción o resistencia a la corrosión para resolver un problema de ingeniería específico.

¿Qué es el Recubrimiento PVD? Una visión general fundamental

La Deposición Física de Vapor (PVD) no es un material único, sino una sofisticada técnica de recubrimiento al vacío. Se utiliza para aplicar una película excepcionalmente delgada pero muy duradera sobre una superficie.

El principio central: del sólido a la película delgada

En esencia, el proceso PVD implica tomar un material fuente sólido, llamado "blanco", y vaporizarlo dentro de una cámara de alto vacío. Estos átomos vaporizados viajan y se condensan sobre la pieza que se desea recubrir, formando una capa fuerte, densa y uniforme átomo por átomo.

Las características clave

Los recubrimientos PVD son notablemente delgados, midiendo a menudo entre 0.5 y 5 micrómetros. A pesar de su grosor microscópico, mejoran drásticamente la dureza superficial de la pieza, reducen el desgaste y proporcionan una excelente resistencia a la corrosión y a los productos químicos.

El entorno del proceso

Todo este proceso se lleva a cabo al vacío a altas temperaturas, típicamente entre 250 °C y 750 °C (480 °F y 1380 °F). Este entorno de alta energía asegura que el recubrimiento se adhiera con extrema tenacidad a la superficie del sustrato.

Los dos procesos PVD dominantes

El término "PVD" describe una familia de técnicas. Los dos procesos industriales más comunes son el Sputtering (pulverización catódica) y la Evaporación por Arco, que difieren en cómo vaporizan el material fuente.

Sputtering: El método preciso y uniforme

En el sputtering, el material blanco es bombardeado con iones energéticos (a menudo argón), que físicamente "arrancan" o pulverizan los átomos. Este método, especialmente el sputtering magnetrónico, es conocido por producir recubrimientos excepcionalmente lisos, uniformes y densos.

Evaporación por Arco: El método rápido y energético

La Evaporación por Arco Catódico utiliza un arco eléctrico de alta corriente para vaporizar el material blanco. Esto crea un vapor altamente ionizado que es propulsado hacia el sustrato con una energía significativa, lo que resulta en un recubrimiento extremadamente duro y fuertemente adherido.

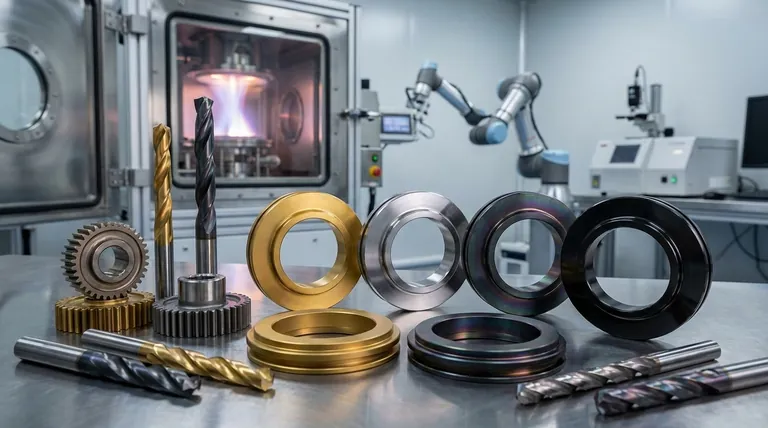

Materiales comunes de recubrimiento PVD y su propósito

El verdadero poder del PVD reside en la capacidad de depositar diferentes materiales, e incluso crear nuevos compuestos introduciendo gases reactivos como nitrógeno u oxígeno en la cámara.

Nitruro de Titanio (TiN): El estándar de oro para todo uso

Este es el recubrimiento clásico de color dorado que se ve a menudo en herramientas de corte y brocas. El TiN proporciona una gran mejora general en dureza y resistencia al desgaste y sirve como un caballo de batalla confiable para muchas aplicaciones.

Nitruro de Cromo (CrN): El especialista en corrosión y adherencia

El CrN es más duro y más resistente a la corrosión que el TiN. Su apariencia similar a la plata y su menor coeficiente de fricción lo convierten en una excelente opción para aplicaciones donde la adherencia, el agarrotamiento o la corrosión son preocupaciones principales, como en el moldeo de plásticos y el procesamiento de alimentos.

Nitruro de Titanio y Aluminio (TiAlN): El intérprete de alta temperatura

Al añadir aluminio a la matriz de TiN, el TiAlN forma una capa de óxido autoprotectora a altas temperaturas. Esto lo convierte en un recubrimiento superior para el mecanizado a alta velocidad y otras aplicaciones donde el calor extremo haría fallar un recubrimiento TiN estándar.

Carbono Tipo Diamante (DLC): El campeón de la baja fricción

Los recubrimientos DLC son una clase de materiales de carbono amorfo que exhiben algunas de las propiedades únicas del diamante natural. Son excepcionalmente duros y tienen un coeficiente de fricción extremadamente bajo, lo que los hace ideales para componentes de motores de alto rendimiento, rodamientos e implantes médicos para reducir el desgaste y la fricción.

Comprender las compensaciones

Aunque es potente, la tecnología PVD no es una solución universal. Comprender sus limitaciones es clave para utilizarla eficazmente.

Limitaciones de temperatura del proceso

Las altas temperaturas requeridas para el PVD significan que no se puede utilizar en sustratos con puntos de fusión bajos, como la mayoría de los plásticos o aleaciones de baja temperatura, sin arriesgar daños o deformación en la pieza.

Deposición por línea de visión

Debido a que los átomos vaporizados viajan en línea recta, el PVD es un proceso de "línea de visión". Recubrir geometrías internas complejas o agujeros profundos y estrechos puede ser un desafío y requiere una rotación y posicionamiento sofisticados de la pieza para asegurar una cobertura uniforme.

Equilibrio entre coste y rendimiento

El PVD es un proceso de vacío de alta tecnología que requiere una inversión de capital y experiencia significativas. Los beneficios de rendimiento deben sopesarse frente al coste, lo que lo hace más adecuado para aplicaciones donde la durabilidad mejorada, la fricción reducida o la vida útil prolongada proporcionan un claro retorno de la inversión.

Cómo elegir el recubrimiento PVD correcto

Seleccionar el recubrimiento correcto requiere hacer coincidir las propiedades del material con su objetivo principal.

- Si su enfoque principal es la resistencia al desgaste de propósito general: El Nitruro de Titanio (TiN) es un excelente y rentable punto de partida.

- Si su enfoque principal es prevenir la corrosión o la adherencia del material: El Nitruro de Cromo (CrN) ofrece una protección y lubricidad superiores.

- Si su enfoque principal es el mecanizado o corte a alta temperatura: El Nitruro de Titanio y Aluminio (TiAlN) proporciona la estabilidad térmica necesaria para mantener la dureza bajo calor.

- Si su enfoque principal es minimizar la fricción en piezas móviles: Los recubrimientos de Carbono Tipo Diamante (DLC) proporcionan una combinación inigualable de dureza y baja fricción.

En última instancia, el recubrimiento PVD más efectivo es el diseñado precisamente para el problema que necesita resolver.

Tabla de resumen:

| Material del recubrimiento | Propiedades clave | Aplicaciones comunes |

|---|---|---|

| Nitruro de Titanio (TiN) | Alta dureza, resistencia al desgaste, color dorado | Herramientas de corte, brocas |

| Nitruro de Cromo (CrN) | Resistencia superior a la corrosión, baja fricción | Moldeo de plástico, procesamiento de alimentos |

| Nitruro de Titanio y Aluminio (TiAlN) | Excelente estabilidad a alta temperatura | Mecanizado de alta velocidad |

| Carbono Tipo Diamante (DLC) | Dureza extrema, fricción muy baja | Componentes de motor, implantes médicos |

¿Listo para mejorar sus componentes con el recubrimiento PVD perfecto?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para aplicaciones precisas de recubrimiento PVD. Ya sea que esté desarrollando herramientas de corte, dispositivos médicos o piezas industriales de alto rendimiento, nuestras soluciones garantizan una dureza, resistencia al desgaste y durabilidad superiores.

Permita que nuestros expertos le ayuden a seleccionar y aplicar el recubrimiento ideal, como TiN, CrN, TiAlN o DLC, para satisfacer sus necesidades específicas.

¡Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede elevar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

La gente también pregunta

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial