En resumen, el montaje de moldes es el proceso sistemático en el que todos los componentes individuales mecanizados y comprados —desde los insertos de núcleo y cavidad hasta los pasadores eyectores y los casquillos guía— se ajustan meticulosamente para crear un molde de inyección completamente funcional. Esta fase crítica va más allá de la simple construcción; es una validación exhaustiva del diseño del molde, la precisión del mecanizado y la preparación operativa antes de que llegue a una máquina de moldeo.

El montaje de moldes no es simplemente una tarea mecánica. Es la puerta final y crucial de control de calidad que transforma una colección de piezas de precisión en una herramienta de fabricación fiable y de alto rendimiento, determinando directamente la calidad del producto final y la longevidad del propio molde.

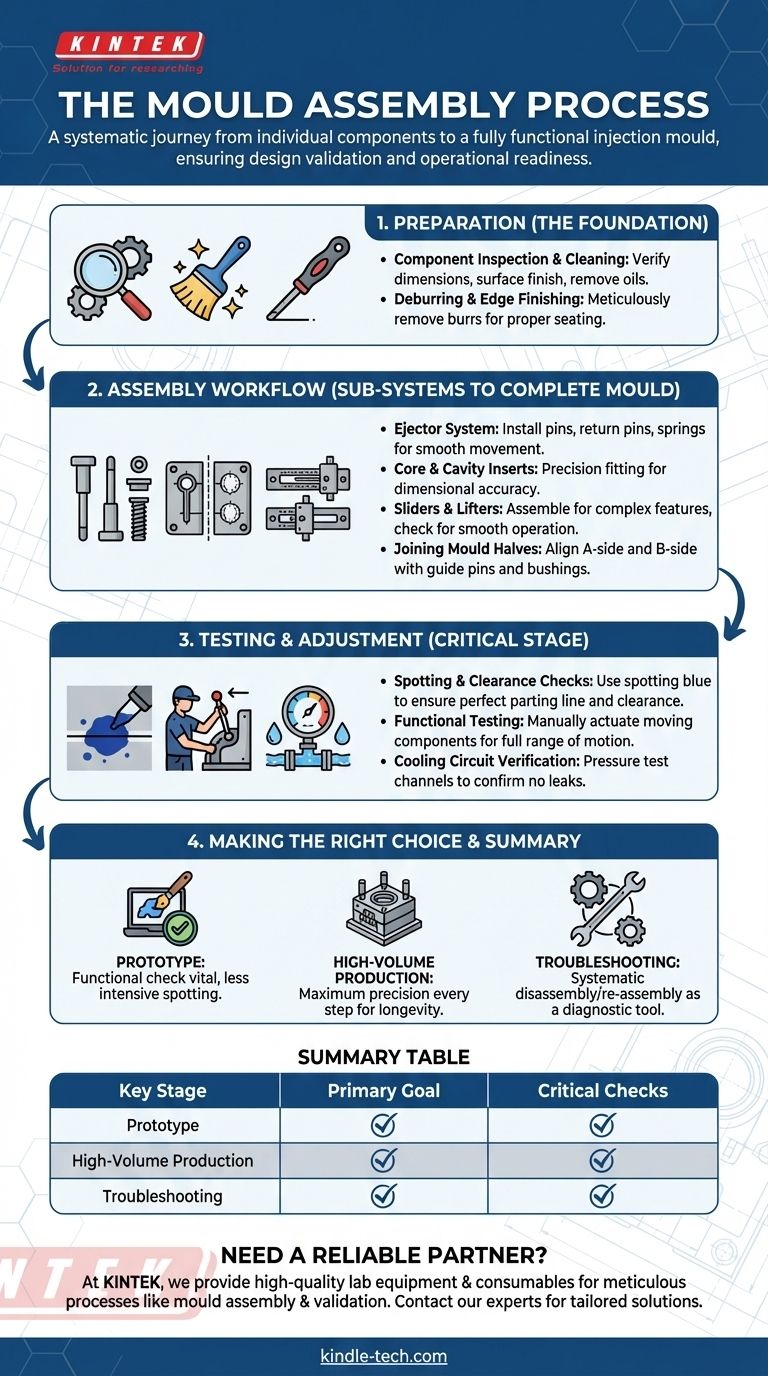

La base: preparación antes del montaje

Antes de que se ensamblen los componentes, es esencial una fase de preparación rigurosa. Omitir este paso fundamental es la fuente más común de problemas, lo que lleva a un desgaste prematuro, defectos en las piezas y costosos retrabajos.

Inspección y limpieza de componentes

Cada componente, ya sea mecanizado internamente o comprado, debe inspeccionarse minuciosamente según su plano de diseño. Esto verifica las dimensiones, tolerancias y acabados superficiales. Todas las piezas también deben limpiarse para eliminar recubrimientos protectores, aceites de mecanizado y cualquier residuo.

Desbarbado y acabado de bordes

Los procesos de mecanizado a menudo dejan bordes afilados o pequeñas rebabas en los componentes. Estos deben eliminarse meticulosamente a mano. Una pequeña rebaba puede evitar que las piezas se asienten correctamente, causar arañazos en las superficies adyacentes y, en última instancia, provocar una falla prematura del molde.

El flujo de trabajo de montaje: de subsistemas a un molde completo

El montaje sigue una secuencia lógica, que generalmente consiste en construir las dos mitades del molde (el "lado A" fijo y el "lado B" móvil) antes de unirlas. Este es un trabajo que requiere una comprensión integral tanto de la estructura del molde como del proceso de moldeo por inyección.

Construcción del sistema eyector

En el lado B del molde, el sistema eyector suele montarse primero. Esto implica instalar los pasadores eyectores, los pasadores de retorno y los resortes en las placas eyectoras. Todo el sistema debe moverse libre y uniformemente.

Instalación de insertos de núcleo y cavidad

Las superficies de formación primarias —los insertos de núcleo y cavidad— se ajustan cuidadosamente en sus respectivas placas de molde. La precisión es primordial aquí, ya que su alineación dicta el espesor de la pared de la pieza final y la precisión dimensional.

Montaje de correderas y elevadores

Para piezas con socavados o características complejas, se requieren correderas y elevadores mecánicos. Estos subconjuntos se instalan y se comprueban para asegurar que tengan un movimiento suave y sin atascos. Su sincronización e interacción con otros componentes del molde son críticas.

Unión de las mitades del molde

Finalmente, las dos mitades completas del molde se unen. Los pasadores guía y los casquillos, que aseguran una alineación perfecta entre los lados A y B, se instalan y se comprueban para un ajuste preciso y suave.

La etapa crucial: pruebas y ajustes

Una vez que el molde está completamente ensamblado, se somete a una serie de pruebas manuales para verificar su función antes de instalarlo en una prensa de moldeo. Este es un proceso iterativo de prueba, medición y realización de microajustes.

Comprobaciones de contacto y holgura

Se aplica una fina capa de azul de contacto (como el azul de Prusia de Dykem) a una superficie y se cierra el molde. Al abrirlo, la transferencia de tinta azul revela los puntos exactos de contacto. Esto asegura que la línea de partición se cierre perfectamente para evitar rebabas y que haya una holgura adecuada para todas las piezas móviles.

Pruebas funcionales

El técnico accionará manualmente todos los componentes móviles. El sistema eyector se empuja hacia adelante para confirmar que todos los pasadores se mueven uniformemente y se retraen por completo. Las correderas y los elevadores se mueven a través de todo su rango de movimiento para garantizar que funcionen sin interferencias.

Verificación del circuito de refrigeración

Los canales de refrigeración se conectan a un probador de presión. Este proceso confirma que no hay fugas en los circuitos y que el agua o el aceite pueden fluir libremente, lo cual es esencial para gestionar el tiempo de ciclo y la calidad de las piezas durante la producción.

Errores comunes a evitar

Incluso los equipos experimentados pueden encontrar problemas. Comprender estos errores comunes ayuda a garantizar un proceso de montaje fluido y exitoso.

Apresurar la etapa de preparación

El error más frecuente es no limpiar y desbarbar correctamente cada componente. Una sola viruta de metal o una pequeña rebaba puede causar daños catastróficos una vez que el molde está bajo la inmensa presión de la fuerza de cierre.

Ignorar pequeñas desalineaciones

Asumir que una pequeña desalineación o un punto apretado se "desgastará" es un error costoso. Estos problemas menores son síntomas de un problema mayor y se convertirán rápidamente en un desgaste significativo, fallas de componentes o defectos como rebabas en la pieza moldeada.

Lubricación inadecuada

No aplicar el tipo y la cantidad correctos de lubricante a todos los componentes móviles, como pasadores guía, correderas y pasadores de guía, causará fricción, agarrotamiento y eventual bloqueo del molde.

Tomar la decisión correcta para su objetivo

El nivel de escrutinio durante el montaje debe coincidir con la aplicación prevista del molde.

- Si su enfoque principal es un prototipo o un molde de una sola cavidad: Una verificación funcional exhaustiva sigue siendo vital, pero el nivel de detección de la línea de partición puede ser menos intensivo que para una herramienta de producción.

- Si su enfoque principal es un molde de producción de alto volumen y múltiples cavidades: Cada paso, desde el desbarbado hasta las comprobaciones de holgura y las pruebas funcionales, debe ejecutarse con la máxima precisión para garantizar la longevidad del molde y la consistencia absoluta de pieza a pieza.

- Si está solucionando problemas de un molde existente: Un desmontaje y montaje sistemáticos, siguiendo este flujo de trabajo preciso, es una técnica de diagnóstico fundamental para encontrar la causa raíz de los defectos de las piezas o las fallas operativas.

En última instancia, un molde perfectamente ensamblado es el punto de control final que transforma un buen diseño y un mecanizado preciso en una herramienta de fabricación fiable y rentable.

Tabla resumen:

| Etapa clave | Objetivo principal | Comprobaciones críticas |

|---|---|---|

| Preparación | Asegurar que todas las piezas estén limpias, desbarbadas y cumplan las especificaciones. | Precisión dimensional, acabado superficial, ausencia de rebabas. |

| Submontaje | Construir insertos de núcleo/cavidad, sistemas eyectores y correderas. | Movimiento suave, alineación correcta, funcionamiento sin atascos. |

| Montaje final | Unir las mitades del molde e instalar los sistemas de alineación. | Cierre perfecto de la línea de partición, ajuste de pasador guía/casquillo. |

| Pruebas y ajuste | Validar la función y el rendimiento antes de la producción. | Comprobaciones de contacto, recorrido del sistema eyector, integridad del circuito de refrigeración. |

¿Necesita un socio fiable para el éxito de su moldeo? La precisión y la longevidad de sus moldes de inyección son primordiales. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad que respaldan procesos meticulosos como el montaje y la validación de moldes. Desde herramientas de medición de precisión hasta suministros de mantenimiento, nuestros productos ayudan a garantizar que sus moldes funcionen sin problemas. Analicemos cómo podemos satisfacer las necesidades específicas de su laboratorio. Contacte hoy mismo a nuestros expertos para una solución personalizada.

Guía Visual

Productos relacionados

- Molde de Prensa Cuadrado para Aplicaciones de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Nitruro de Boro (BN) Cerámica Avanzada de Ingeniería Cerámica

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Mortero Molino de Laboratorio para Preparación de Muestras

La gente también pregunta

- ¿Para qué se utiliza un molde de prensa? Logre precisión y eficiencia repetibles

- ¿Para qué se utilizan los moldes? Desbloqueando la producción en masa de piezas de precisión

- ¿Cuáles son las partes de un molde de prensa? Una guía de punzón, matriz y componentes clave

- ¿Cuál es la vida útil de un moho? Es inmortal a menos que controles la humedad

- ¿Es "mould" o "mold"? Una guía para la ortografía correcta por región