En esencia, el recubrimiento por pulverización catódica es un proceso de deposición al vacío que transfiere material de una fuente (el "blanco" o "objetivo") a una superficie (el "sustrato") átomo por átomo. Funciona bombardeando el blanco con iones energizados, que desprenden átomos físicamente. Estos átomos expulsados viajan a través del vacío y se condensan en el sustrato, formando una película excepcionalmente delgada y uniforme.

El recubrimiento por pulverización catódica es fundamentalmente un proceso de chorreado de arena a nivel atómico en el vacío. En lugar de arena, utiliza un plasma de gas ionizado para bombardear un blanco de material, expulsando átomos que luego recubren un objeto cercano con una película delgada de alta pureza.

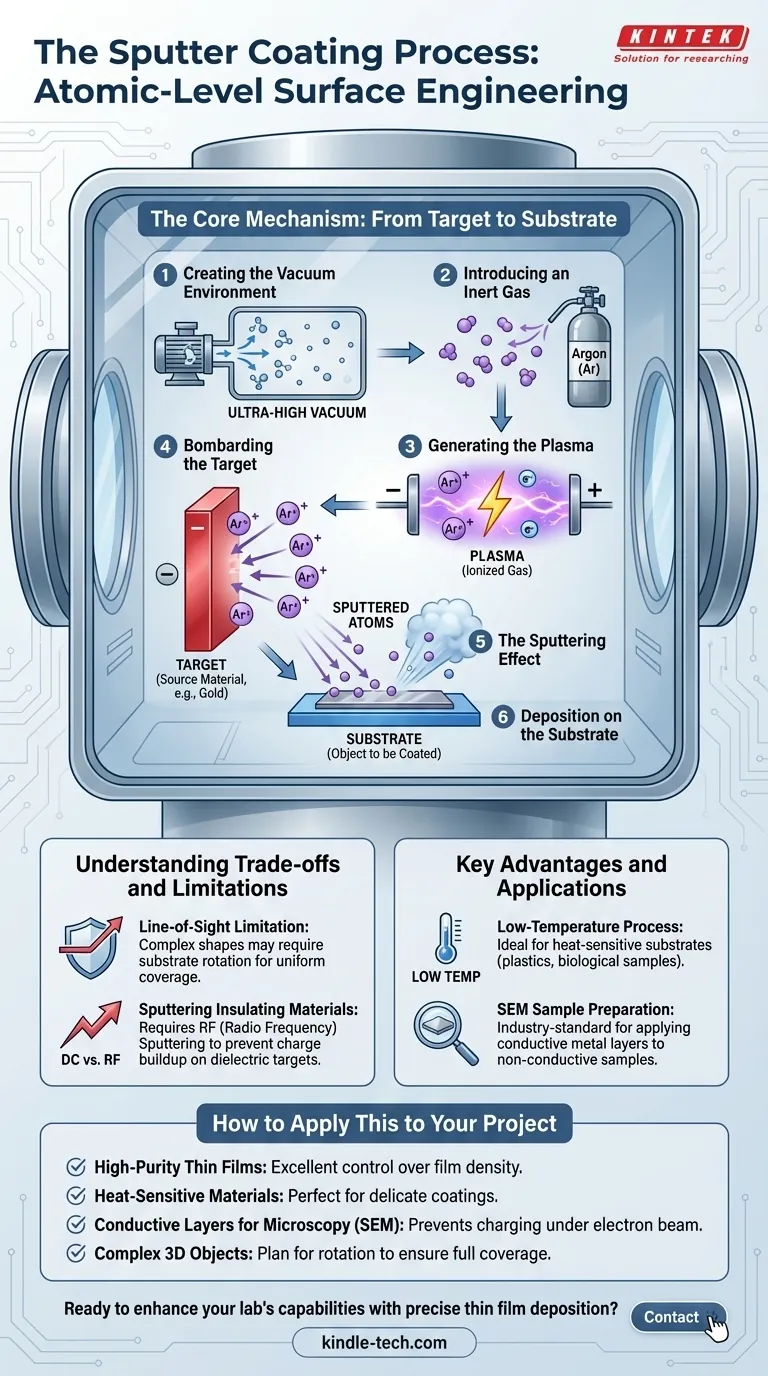

El Mecanismo Central: Del Blanco al Sustrato

Comprender el proceso de pulverización catódica es comprender una cadena de eventos altamente controlada que ocurre dentro de una cámara de vacío. Cada paso es fundamental para la calidad final del recubrimiento.

Paso 1: Creación del Entorno de Vacío

Todo el proceso tiene lugar en una cámara sellada donde se extrae el aire para crear un vacío.

Este vacío es esencial porque garantiza que los átomos pulverizados puedan viajar desde el blanco hasta el sustrato con una interferencia o contaminación mínimas por parte de moléculas de aire como el oxígeno o el nitrógeno.

Paso 2: Introducción de un Gas Inerte

Una vez que se logra el vacío, se introduce en la cámara una pequeña cantidad controlada de gas inerte, más comúnmente Argón (Ar).

Este gas proporciona la materia prima para los iones que se utilizarán para bombardear el blanco.

Paso 3: Generación del Plasma

Se aplica un alto voltaje dentro de la cámara, creando un potente campo eléctrico. Este campo despoja de electrones a los átomos de Argón, creando una mezcla de iones de Argón (Ar+) cargados positivamente y electrones libres.

Este gas ionizado y energizado se conoce como plasma, que a menudo aparece como un brillo característico (típicamente púrpura para el Argón).

Paso 4: Bombardeo del Blanco

El blanco, que es un bloque del material que se desea depositar (por ejemplo, oro, titanio, cerámica), recibe una fuerte carga eléctrica negativa.

Los iones de Argón cargados positivamente en el plasma son acelerados agresivamente hacia el blanco cargado negativamente, golpeando su superficie con una energía cinética significativa.

Paso 5: El Efecto de Pulverización Catódica

El impacto de estos iones de alta energía es lo suficientemente potente como para arrancar átomos físicamente del material del blanco. Esta eyección de átomos es el efecto de "pulverización catódica" o "ablación".

Estos átomos pulverizados se expulsan con una energía térmica muy baja, esencialmente como un vapor frío.

Paso 6: Deposición sobre el Sustrato

Los átomos expulsados viajan en línea recta desde el blanco y aterrizan en el sustrato, el objeto que se está recubriendo.

Debido a que los átomos llegan uno por uno, acumulan una película extremadamente delgada, densa y uniforme sobre la superficie del sustrato.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, la pulverización catódica no está exenta de características y desafíos específicos. Reconocerlos es clave para utilizar la tecnología de manera efectiva.

La Limitación de la Línea de Visión

Los átomos pulverizados viajan en una trayectoria recta desde el blanco hasta el sustrato. Este es un proceso de "línea de visión".

Esto significa que recubrir formas tridimensionales complejas con huecos o socavados profundos puede ser difícil. Lograr una cobertura total a menudo requiere rotar o manipular el sustrato durante la deposición.

Pulverización Catódica de Materiales Aislantes

El proceso estándar descrito anteriormente, conocido como pulverización catódica de CC, funciona bien para blancos eléctricamente conductores. Sin embargo, aplicar un voltaje negativo constante a un blanco aislante (dieléctrico) provoca una acumulación de carga positiva que finalmente repele los iones de Argón y detiene el proceso.

Esto se soluciona mediante la pulverización catódica de RF (Radiofrecuencia), que alterna rápidamente el voltaje. Este ciclo alterno evita la acumulación de carga y permite la pulverización catódica efectiva de cerámicas y otros aislantes.

Una Ventaja de Baja Temperatura

Una gran ventaja de la pulverización catódica es que es un proceso a baja temperatura. Los átomos pulverizados en sí mismos tienen muy poco calor.

Esto lo hace ideal para recubrir sustratos sensibles al calor como plásticos, polímeros y muestras biológicas que se dañarían con métodos de recubrimiento a temperaturas más altas. Esta es la razón por la que se utiliza ampliamente en la preparación de muestras para la Microscopía Electrónica de Barrido (SEM).

Cómo Aplicar Esto a Su Proyecto

Su decisión de utilizar el recubrimiento por pulverización catódica debe estar impulsada por los requisitos específicos de su aplicación, particularmente las propiedades del material que necesita lograr.

- Si su enfoque principal es crear una película delgada uniforme y de alta pureza: La pulverización catódica es una excelente opción, ya que el entorno de vacío y la deposición atómica proporcionan un control excepcional sobre la densidad y pureza de la película.

- Si su enfoque principal es recubrir materiales sensibles al calor: La naturaleza a baja temperatura de la pulverización catódica la convierte en uno de los mejores métodos para depositar películas sobre plásticos, polímeros o especímenes biológicos.

- Si su enfoque principal es una capa conductora para microscopía (SEM): La pulverización catódica es el método estándar de la industria para aplicar una capa delgada de metal conductor (como oro) a muestras no conductoras para evitar la carga bajo el haz de electrones.

- Si su enfoque principal es recubrir objetos 3D complejos: Debe tener en cuenta la limitación de la línea de visión y asegurarse de que su equipo permita la rotación del sustrato para lograr una cobertura uniforme.

En última instancia, el recubrimiento por pulverización catódica ofrece un método preciso y versátil para diseñar superficies a nivel atómico, lo que permite la creación de materiales avanzados con propiedades adaptadas.

Tabla de Resumen:

| Paso | Acción Clave | Propósito |

|---|---|---|

| 1 | Crear Vacío | Eliminar el aire para prevenir la contaminación y permitir el viaje de los átomos |

| 2 | Introducir Gas Inerte (Argón) | Suministrar iones para el bombardeo |

| 3 | Generar Plasma | Crear iones energizados y electrones libres |

| 4 | Bombardear el Blanco | Acelerar iones para arrancar átomos del material del blanco |

| 5 | Pulverizar Átomos | Expulsar átomos del blanco como vapor frío |

| 6 | Depositar sobre el Sustrato | Formar una película delgada y uniforme sobre el objeto que se recubre |

¿Listo para mejorar las capacidades de su laboratorio con una deposición precisa de películas delgadas?

En KINTEK, nos especializamos en sistemas y consumibles de recubrimiento por pulverización catódica de alta calidad diseñados para aplicaciones de laboratorio. Ya sea que esté preparando muestras para SEM, trabajando con materiales sensibles al calor o desarrollando recubrimientos avanzados, nuestra experiencia y equipo garantizan resultados superiores.

Contáctenos hoy para discutir sus necesidades específicas y descubrir cómo KINTEK puede apoyar sus objetivos de investigación y desarrollo con soluciones de laboratorio confiables y eficientes.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones