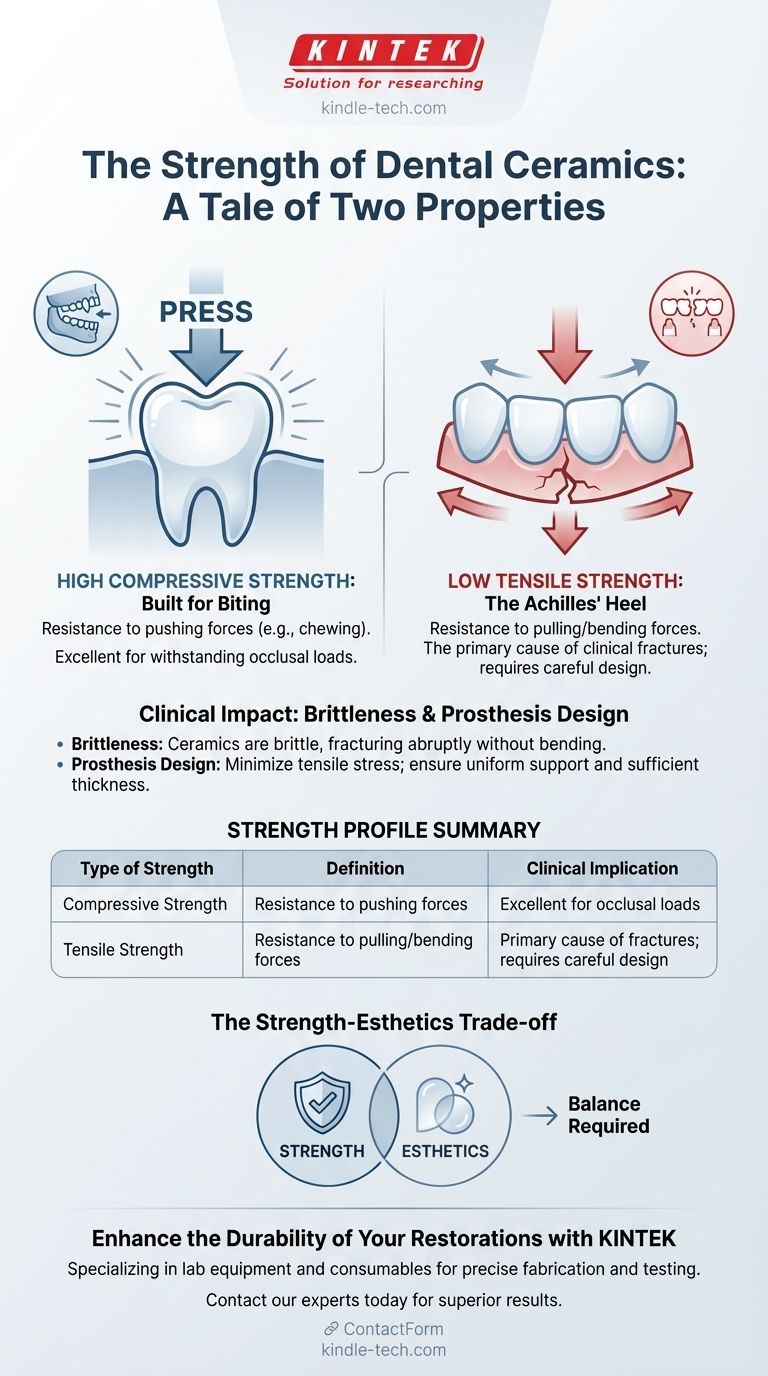

La característica definitoria de la resistencia de la cerámica dental es su naturaleza dual: posee una resistencia a la compresión excepcionalmente alta, pero es significativamente más débil bajo fuerzas de tracción. Esto significa que, si bien las cerámicas son increíblemente duraderas cuando se les aplica presión, como durante la masticación, son vulnerables a las fuerzas que las tiran o doblan.

La resistencia de una cerámica dental no es un valor único; es una historia de dos propiedades. Si bien son increíblemente duraderas bajo fuerzas de masticación (compresión), son vulnerables a las fuerzas de flexión y tracción (tensión), que es la principal causa de las fracturas clínicas.

Las dos caras de la resistencia de la cerámica

Para comprender cómo funcionará una restauración de cerámica, debe distinguir entre los dos tipos principales de fuerza que encontrará en la boca.

Alta resistencia a la compresión: construida para morder

La resistencia a la compresión es la capacidad del material para resistir las fuerzas que lo aprietan. Piense en la inmensa presión ejercida al moler y masticar.

Las cerámicas dentales sobresalen en esto. Su estructura rígida e inorgánica las hace altamente resistentes a estas cargas compresivas directas, razón por la cual funcionan tan bien como superficies oclusales (de mordida).

Baja resistencia a la tracción: el talón de Aquiles

La resistencia a la tracción es la capacidad del material para resistir las fuerzas que lo separan. Esta es la debilidad crítica de todas las cerámicas.

Estas fuerzas se generan cuando una restauración se flexiona o dobla, incluso mínimamente. La superficie exterior de una flexión se somete a tensión, y debido a que las cerámicas son frágiles, se puede formar y propagar rápidamente una grieta microscópica, lo que lleva a una fractura completa.

Por qué esta dualidad es importante en la práctica clínica

Esta diferencia entre la resistencia a la compresión y la tracción tiene implicaciones prácticas directas para cada restauración de cerámica, desde una corona individual hasta un puente multianclaje.

Fragilidad y fractura

Debido a su baja resistencia a la tracción, las cerámicas se clasifican como materiales frágiles. Esto significa que se fracturan sin ninguna deformación plástica significativa: no se doblan ni se abollan primero, simplemente se rompen.

Esta falla abrupta puede ocurrir bajo una tensión aparentemente baja, especialmente si hay un punto de tensión de tracción presente.

La importancia del diseño de la prótesis

El éxito de una restauración de cerámica depende de un diseño que minimice el estrés de tracción. El diente preparado debe proporcionar un soporte uniforme, y la cerámica debe tener suficiente grosor para evitar la flexión.

Cualquier área donde la cerámica sea demasiado delgada o no esté completamente soportada por el diente subyacente o el cemento puede convertirse en un punto de tensión, lo que lleva a la flexión y eventual fractura bajo tensión.

Comprender las compensaciones

Elegir una cerámica dental nunca se trata solo de maximizar una sola propiedad. La naturaleza inherente de estos materiales obliga a un equilibrio constante de factores.

El compromiso entre resistencia y estética

A menudo, las cerámicas más fuertes son también las más opacas, lo que puede comprometer el resultado estético final. Los clínicos deben equilibrar la resistencia requerida para una ubicación específica en la boca con las demandas estéticas del paciente.

El desafío de la fragilidad

La principal compensación es aceptar la fragilidad inherente del material. Si bien proporcionan una excelente dureza y resistencia al desgaste, las cerámicas requieren un manejo meticuloso, una preparación precisa y una unión cuidadosa para mitigar el riesgo de fractura por tracción. A diferencia de una aleación metálica, una cerámica no tiene capacidad para doblarse bajo presión.

Cómo aplicarlo a sus restauraciones

Su estrategia de selección de materiales y preparación debe guiarse por las fuerzas que enfrentará la restauración.

- Si su enfoque principal es un molar posterior bajo una carga oclusal pesada: Debe priorizar una cerámica con alta resistencia y diseñar la restauración con el grosor y el soporte adecuados para resistir la flexión y minimizar el estrés de tracción.

- Si su enfoque principal es una corona o carilla anterior: Aunque las fuerzas de compresión son menores, aún debe asegurarse de que el diseño evite cualquier flexión y que el protocolo de unión proporcione un soporte robusto y uniforme para proteger contra las fuerzas de tracción del contacto incidental.

Comprender este perfil fundamental de resistencia a la compresión-tracción es la clave para crear restauraciones de cerámica duraderas y de larga duración.

Tabla de resumen:

| Tipo de resistencia | Definición | Implicación clínica |

|---|---|---|

| Resistencia a la compresión | Resistencia a las fuerzas de empuje (p. ej., masticación) | Excelente para soportar cargas oclusales |

| Resistencia a la tracción | Resistencia a las fuerzas de tracción/flexión | La principal causa de fracturas de cerámica; requiere un diseño cuidadoso |

Mejore la durabilidad de sus restauraciones de cerámica

Comprender el perfil de resistencia único de las cerámicas dentales es el primer paso hacia el éxito clínico. Para garantizar que sus restauraciones estén diseñadas para maximizar la resistencia a la compresión y minimizar el estrés de tracción, necesita equipos y consumibles confiables para una fabricación y prueba precisas.

KINTEK se especializa en equipos de laboratorio y consumibles, y satisface las necesidades precisas de los laboratorios dentales. Proporcionamos las herramientas necesarias para crear prótesis de cerámica fuertes, estéticas y duraderas.

Permítanos ayudarle a lograr resultados superiores. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden apoyar el compromiso de su laboratorio con la calidad y la durabilidad.

Guía Visual

Productos relacionados

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

- Nitruro de Boro (BN) Cerámica Avanzada de Ingeniería Cerámica

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Lámina de zinc de alta pureza para aplicaciones de laboratorio de baterías

- Máquina Tamizadora Vibratoria de Laboratorio Tamiz Vibratorio de Golpe

La gente también pregunta

- ¿Cuáles son las clasificaciones de los materiales cerámicos? Una guía sobre óxidos, no óxidos y compuestos

- ¿Cuáles son las ventajas y desventajas de la soldadura fuerte? Una guía para la unión de metales fuerte y limpia

- ¿Para qué se pueden usar los nanotubos de carbono? Desbloquee un rendimiento superior en baterías y materiales

- ¿Por qué se requiere una capa de nitruro de boro hexagonal (h-BN) para LATP? Proteja sus muestras de la contaminación por carbono

- ¿Cuál es la temperatura máxima para las cerámicas? Encuentre el material adecuado para su aplicación de alta temperatura