En esencia, la soldadura fuerte ofrece la capacidad de crear uniones fuertes y limpias entre materiales disímiles sin fundir los metales base. Este proceso utiliza un metal de aporte que se funde a una temperatura más baja y es atraído hacia la unión por acción capilar, formando una unión metalúrgica sólida al enfriarse. Aunque potente, su eficacia depende en gran medida de un control preciso del proceso.

La principal compensación de la soldadura fuerte es la del control frente al coste. Si bien la soldadura fuerte con soplete es accesible, corre el riesgo de dañar la pieza de trabajo. Por el contrario, la soldadura fuerte en horno altamente controlada produce uniones superiores y repetibles, pero requiere una inversión significativa en equipos y desarrollo de procesos.

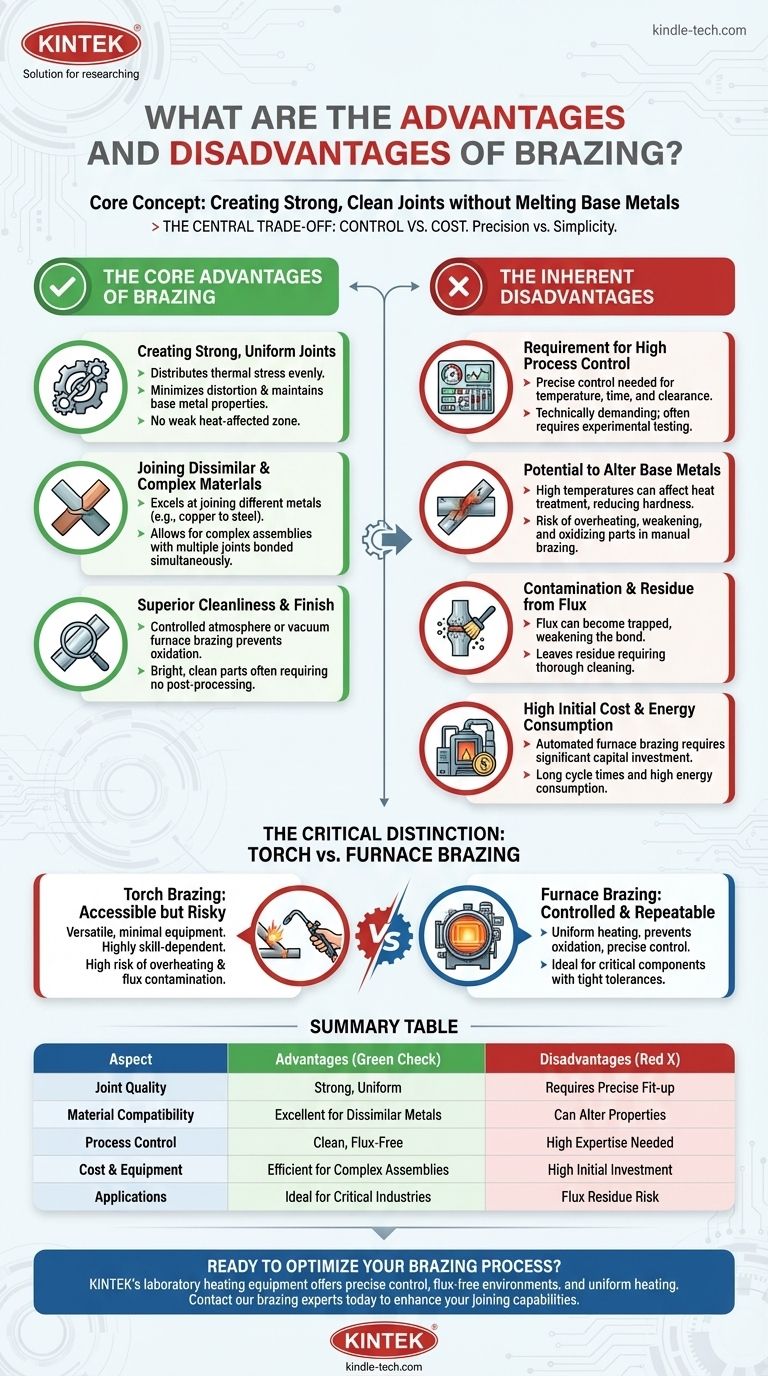

Las principales ventajas de la soldadura fuerte

La soldadura fuerte se selecciona sobre otros métodos de unión por varios beneficios distintos, particularmente en aplicaciones que requieren alta precisión e integridad del material.

Creación de uniones fuertes y uniformes

La soldadura fuerte distribuye el estrés térmico de manera más uniforme a través de la unión en comparación con la soldadura. Esto minimiza la distorsión y mantiene las propiedades mecánicas de los materiales base.

Debido a que los metales base no se funden, hay menos riesgo de alterar su estructura fundamental o de crear una zona débil afectada por el calor.

Unión de materiales disímiles y complejos

Este proceso sobresale en la unión de diferentes tipos de metales, como cobre con acero, lo que puede ser difícil o imposible de soldar.

El uso de un metal de aporte permite la creación de conjuntos complejos con múltiples uniones, que pueden unirse simultáneamente en un solo ciclo de horno, aumentando la eficiencia.

Limpieza y acabado superiores

La soldadura fuerte en atmósfera controlada o en horno de vacío es un proceso excepcionalmente limpio. Previene activamente e incluso elimina los óxidos de las superficies de las piezas.

Esto da como resultado piezas brillantes y limpias con uniones de alta calidad que a menudo no requieren posprocesamiento ni limpieza, una ventaja significativa para industrias como la médica, aeroespacial y de semiconductores.

Comprensión de las desventajas inherentes

Los beneficios de la soldadura fuerte se equilibran con varios desafíos y limitaciones que deben gestionarse cuidadosamente.

Requisito de alto control del proceso

El éxito de la soldadura fuerte está dictado por un control preciso sobre parámetros como la temperatura, el tiempo, las tasas de calentamiento y enfriamiento, y la holgura de la unión.

Determinar la combinación óptima de estos parámetros a menudo requiere pruebas experimentales, lo que hace que el proceso sea técnicamente exigente.

Potencial de alterar los metales base

Si bien las temperaturas de la soldadura fuerte son más bajas que las de la soldadura, siguen siendo lo suficientemente altas como para afectar el tratamiento térmico de los metales base. Esto puede resultar en una reducción de la dureza u otros cambios en las propiedades del material.

En la soldadura fuerte manual con soplete, es fácil sobrecalentar la pieza, lo que puede debilitar y oxidar el metal base, resultando en una unión débil y antiestética.

Contaminación y residuos de fundente

Muchos procesos de soldadura fuerte, especialmente la soldadura fuerte con soplete al aire libre, requieren un fundente químico para prevenir la oxidación y limpiar las superficies metálicas.

Este fundente puede quedar atrapado dentro de la unión, creando huecos que debilitan el enlace. También deja un residuo que debe limpiarse a fondo después de la operación.

Alto coste inicial y consumo de energía

La soldadura fuerte automatizada en horno, particularmente la soldadura fuerte al vacío, requiere una inversión de capital significativa en equipos.

Los procesos también pueden tener largos tiempos de ciclo y un alto consumo de energía, lo que contribuye a mayores costes operativos en comparación con métodos de unión más simples.

La distinción crítica: soldadura fuerte con soplete frente a soldadura fuerte en horno

Las ventajas y desventajas que experimente están fuertemente influenciadas por el método de soldadura fuerte específico que emplee.

Soldadura fuerte con soplete: accesible pero arriesgada

La soldadura fuerte manual con soplete es versátil y requiere un equipo mínimo. A menudo se utiliza para reparaciones y producción de bajo volumen.

Sin embargo, depende completamente de la habilidad del operador. El riesgo de sobrecalentamiento, aplicación desigual del calor y contaminación por fundente es muy alto.

Soldadura fuerte en horno: controlada y repetible

La soldadura fuerte dentro de un horno de vacío o atmósfera controlada proporciona un calentamiento uniforme, previene la oxidación sin fundente y permite un control preciso y repetible de todo el ciclo.

Este método produce uniones de la más alta calidad y es ideal para componentes críticos con tolerancias estrictas, aunque implica una inversión inicial mucho mayor.

Tomar la decisión correcta para su aplicación

La selección del enfoque correcto depende completamente de los requisitos específicos de su proyecto en cuanto a calidad, volumen y coste.

- Si su enfoque principal es la producción de alto volumen de componentes críticos: La soldadura fuerte en horno es la elección definitiva por su excepcional repetibilidad, limpieza e integridad de la unión.

- Si su enfoque principal es la unión de conjuntos complejos o metales disímiles: La soldadura fuerte es una excelente candidata, pero la resistencia requerida de la unión determinará si es necesario un proceso de horno controlado.

- Si su enfoque principal son las reparaciones de bajo coste o los prototipos únicos: La soldadura fuerte manual con soplete puede ser efectiva, siempre que gestione cuidadosamente el aporte de calor y la aplicación del fundente para evitar dañar las piezas.

Comprender estas compensaciones le permite aprovechar la soldadura fuerte no solo como un proceso de unión, sino como una herramienta de ingeniería precisa.

Tabla resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Calidad de la unión | Uniones fuertes y uniformes con mínima distorsión | Requiere holgura y ajuste precisos de la unión |

| Compatibilidad de materiales | Excelente para unir metales disímiles | Puede alterar las propiedades del tratamiento térmico del metal base |

| Control del proceso | Uniones limpias y sin fundente en atmósferas controladas | Se requiere alta experiencia técnica y control de parámetros |

| Coste y equipo | Eficiente para conjuntos complejos de múltiples uniones | Alta inversión inicial para sistemas de soldadura fuerte en horno |

| Aplicaciones | Ideal para las industrias médica, aeroespacial y de semiconductores | El riesgo de residuos de fundente en la soldadura fuerte con soplete requiere poslimpieza |

¿Listo para optimizar su proceso de soldadura fuerte?

Ya sea que esté uniendo metales disímiles para componentes aeroespaciales o creando conjuntos complejos para dispositivos médicos, la experiencia de KINTEK en equipos de calentamiento de laboratorio puede transformar sus resultados de soldadura fuerte. Nuestros hornos de atmósfera controlada y de vacío ofrecen la precisión, repetibilidad y limpieza que sus aplicaciones críticas exigen.

Le ayudamos a superar los desafíos de la soldadura fuerte proporcionando:

- Control preciso de la temperatura para uniones consistentes y de alta calidad

- Entornos sin fundente que eliminan los riesgos de contaminación

- Soluciones de calentamiento uniforme para minimizar la distorsión y el estrés

- Soporte técnico de especialistas en soldadura fuerte que comprenden la ciencia de los materiales

No permita que las limitaciones del proceso comprometan la integridad de su producto. Contacte hoy mismo a nuestros expertos en soldadura fuerte para discutir cómo las soluciones de equipos de laboratorio de KINTEK pueden mejorar sus capacidades de unión y ofrecer resultados superiores para sus necesidades de aplicación específicas.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Nitruro de Boro (BN) Cerámica Avanzada de Ingeniería Cerámica

La gente también pregunta

- ¿Qué sucede si la temperatura de sinterización es demasiado alta? Evite daños irreversibles en sus piezas

- ¿Qué es una forma de soldadura fuerte a baja temperatura? Descubra la unión en estado sólido para materiales sensibles al calor

- ¿Cuáles son los tipos de hornos de arco? Explicación de CA frente a CC y calentamiento directo frente a indirecto

- ¿Cuál es el proceso de sinterización de metales? Una guía paso a paso para la metalurgia de polvos

- ¿Puede un horno eléctrico fundir acero? Solo con la tecnología de calentamiento adecuada.

- ¿Cuál es la mejor soldadura fuerte (braze) para el aluminio? Domine el sistema Al-Si para uniones fuertes y confiables

- ¿Cuál es la función de un horno de recocido en fotocatalizadores de metal líquido? Desbloqueo de la cristalización de alto rendimiento

- ¿Cuáles son las condiciones en el tratamiento térmico? Dominando la temperatura, el tiempo y el enfriamiento para propiedades metálicas superiores