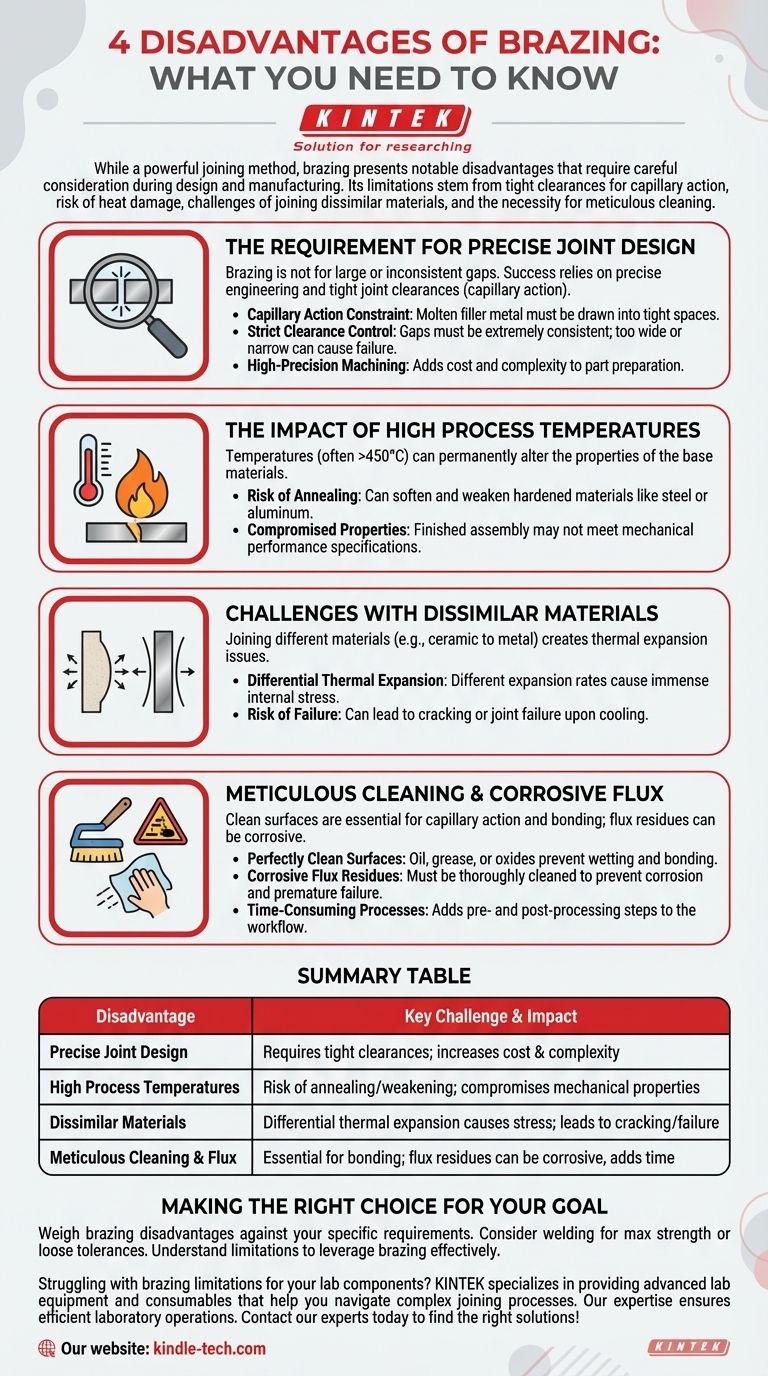

Aunque es un potente método de unión, la soldadura fuerte presenta cuatro desventajas notables que requieren una cuidadosa consideración durante el diseño y la fabricación. Sus limitaciones principales se derivan de la necesidad de holguras de junta estrechas para la acción capilar, el riesgo de daño por calor a los materiales base, los desafíos de unir materiales diferentes debido a la expansión térmica y la necesidad de una limpieza previa y un diseño de junta meticulosos.

El desafío central de la soldadura fuerte radica en su sensibilidad. Su dependencia del calor elevado y la acción capilar impone estrictas restricciones en el diseño de la junta, la selección de materiales y la preparación que no están presentes en muchas otras técnicas de unión.

El requisito de un diseño de junta preciso

La soldadura fuerte no es un proceso para rellenar huecos grandes o inconsistentes. Su éxito está fundamentalmente ligado a la ingeniería precisa de la junta antes de que comience el proceso de calentamiento.

La restricción de la acción capilar

Una junta soldada se forma cuando el metal de aportación fundido es atraído hacia el espacio estrecho entre dos componentes a través de la acción capilar. Este fenómeno físico es la misma fuerza que arrastra el agua por un tubo estrecho.

Para que esto funcione, el espacio entre las piezas, conocido como holgura de la junta, debe ser extremadamente consistente y pequeño.

Control estricto de la holgura

Si el espacio es demasiado ancho, la fuerza capilar es demasiado débil para arrastrar el metal de aportación a través de toda la junta, lo que resulta en vacíos y una unión débil. Si el espacio es demasiado estrecho, el metal de aportación no puede fluir en absoluto.

Esto requiere un mecanizado de alta precisión y la preparación de los componentes, lo que puede aumentar significativamente los costos de fabricación en comparación con métodos como la soldadura que pueden acomodar ajustes menos precisos.

Colocación previa del metal de aportación

A diferencia de la soldadura donde el material de aportación se añade durante el proceso, la soldadura fuerte típicamente requiere que el metal de aportación (a menudo como un alambre, anillo o pasta) se coloque en la junta antes del calentamiento. La pieza debe diseñarse para acomodar esta preforma y asegurar que esté posicionada correctamente para fluir hacia la junta cuando se derrita.

El impacto de las altas temperaturas del proceso

Las temperaturas requeridas para fundir el metal de aportación de soldadura fuerte (a menudo por encima de 450 °C / 842 °F) son lo suficientemente altas como para alterar permanentemente las propiedades de los materiales base que se unen.

Riesgo de recocido y debilitamiento

Muchos metales, como los aceros endurecidos o el aluminio trabajado en frío, derivan su resistencia de tratamientos térmicos específicos o procesamiento mecánico. El calor del ciclo de soldadura fuerte puede deshacer este trabajo, recociendo el material y haciendo que se ablande y pierda resistencia.

Esta es una consideración crítica, ya que el conjunto terminado puede no cumplir con sus especificaciones de rendimiento mecánico requeridas, incluso si la junta soldada en sí misma es sólida.

Desafíos con materiales diferentes

Al unir dos materiales diferentes (como una cerámica con un metal), surge un problema significativo debido a sus diferentes tasas de expansión térmica. A medida que el conjunto se calienta a la temperatura de soldadura fuerte y luego se enfría, un material se expandirá y encogerá más que el otro.

Este movimiento diferencial crea una inmensa tensión interna en la junta, lo que puede hacer que el material más frágil se agriete o que la junta falle al enfriarse.

Comprender las compensaciones

Elegir la soldadura fuerte significa aceptar un conjunto específico de limitaciones a cambio de sus beneficios, como juntas limpias y la capacidad de unir secciones delgadas.

Menor resistencia que las juntas soldadas

Si bien una junta soldada bien diseñada puede ser más fuerte que el propio metal de aportación, generalmente es más débil que los materiales base. Una junta soldada, por el contrario, fusiona los materiales base, creando una unión metalúrgica continua que a menudo puede igualar la resistencia del material original.

La necesidad de una limpieza meticulosa

La acción capilar y la unión metalúrgica solo pueden ocurrir en superficies perfectamente limpias. Cualquier contaminante superficial, como aceites, grasa o incluso capas de óxido naturales, evitará que el metal de aportación "moje" las superficies y fluya hacia la junta.

Esto requiere un proceso de limpieza riguroso, a menudo de varias etapas, antes del ensamblaje, lo que añade tiempo y complejidad al flujo de trabajo de fabricación.

Residuos de fundente corrosivos

Muchos procesos de soldadura fuerte, especialmente para materiales como el aluminio, requieren un fundente químico para descomponer los óxidos superficiales y permitir que el material de aportación se una. Estos agentes fundentes suelen ser altamente corrosivos.

Si queda algún residuo de fundente atrapado en la junta o no se limpia completamente después de la soldadura fuerte, puede provocar corrosión y falla prematura del conjunto con el tiempo. Esto requiere un paso adicional y exhaustivo de limpieza posterior a la soldadura fuerte.

Tomar la decisión correcta para su objetivo

Para determinar si la soldadura fuerte es apropiada, debe sopesar sus desventajas frente a los requisitos específicos de su aplicación.

- Si su enfoque principal es la máxima resistencia de la junta: Considere la soldadura, ya que fusiona directamente los metales base y típicamente crea una junta más fuerte y monolítica.

- Si está uniendo componentes sensibles al calor o pre-endurecidos: Evalúe cuidadosamente si la temperatura de soldadura fuerte ablandará o dañará inaceptablemente sus materiales; un proceso de menor temperatura como la soldadura blanda o un adhesivo puede ser mejor.

- Si requiere unir materiales diferentes con alta precisión: La soldadura fuerte puede ser una excelente opción, pero debe diseñar cuidadosamente la junta para acomodar las tensiones de la expansión térmica.

- Si su diseño implica tolerancias holgadas o grandes huecos: La soldadura fuerte no es adecuada; la soldadura o los sujetadores mecánicos están mejor equipados para manejar estas condiciones.

Comprender estas limitaciones inherentes es el primer paso para aprovechar la soldadura fuerte de manera efectiva en las aplicaciones donde realmente sobresale.

Tabla resumen:

| Desventaja | Desafío clave | Impacto en la fabricación |

|---|---|---|

| Diseño de junta preciso | Requiere holguras ajustadas y consistentes para la acción capilar | Aumenta el costo y la complejidad de la preparación de la pieza |

| Altas temperaturas de proceso | Riesgo de recocido y debilitamiento de los materiales base | Puede comprometer las propiedades mecánicas del conjunto final |

| Materiales diferentes | La expansión térmica diferencial causa tensión | Puede provocar grietas o fallas en la junta al enfriarse |

| Limpieza meticulosa y fundente | Esencial para una unión adecuada; los residuos de fundente pueden ser corrosivos | Añade pasos de pre y postprocesamiento que consumen tiempo |

¿Tiene problemas con las limitaciones de la soldadura fuerte para los componentes de su laboratorio? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio avanzados que le ayudan a navegar por procesos de unión complejos. Nuestra experiencia garantiza que sus operaciones de laboratorio sean eficientes y que sus materiales se manipulen con precisión. Contacte hoy mismo a nuestros expertos para encontrar las soluciones adecuadas para sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Placa Cerámica de Nitruro de Boro (BN)

- Alambre de tungsteno evaporado térmicamente para aplicaciones a alta temperatura

La gente también pregunta

- ¿Cuáles son los factores que afectan la resistencia de una unión soldada fuerte? Domina las 4 claves para una unión perfecta

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿Qué es la oxidación en la soldadura fuerte? Cómo prevenirla para uniones fuertes y duraderas

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Qué es lo básico de la soldadura fuerte? Una guía para la unión de metales fuerte y de bajo calor