En esencia, un proceso de horno de vacío implica calentar materiales dentro de una cámara sellada de la que se ha eliminado prácticamente todo el aire. La secuencia típica incluye cargar el material, bombear la atmósfera para crear un vacío, calentar el material a una temperatura precisa, mantenerlo allí durante un tiempo determinado y finalmente enfriarlo de manera controlada antes de exponerlo nuevamente al aire. Este ambiente controlado y libre de oxígeno es clave para prevenir reacciones químicas no deseadas como la oxidación.

El propósito fundamental de un horno de vacío no es solo calentar materiales, sino hacerlo en un ambiente inerte. Al eliminar gases reactivos como el oxígeno, el horno permite procesos de alta temperatura que dan como resultado una pureza, resistencia y acabado superficial superiores del material, propiedades a menudo imposibles de lograr en un horno atmosférico convencional.

El principio fundamental: ¿Por qué operar en vacío?

Para comprender el proceso, primero debe comprender el problema que resuelve. Cuando los materiales se calientan en presencia de aire, reaccionan con el oxígeno, el nitrógeno y el vapor de agua. Un horno de vacío elimina esta variable por completo.

Eliminación de la oxidación y la contaminación

El beneficio más inmediato es la prevención de la oxidación. En el vacío, no hay oxígeno que empañe, decolore o forme una capa de óxido débil en la superficie del material.

Esto también previene otras formas de contaminación y reacciones no deseadas, como la descarburización (la pérdida de carbono del acero), que pueden comprometer la integridad estructural del material.

Habilitación de procesos de alta pureza

Para materiales avanzados como las superaleaciones de alta temperatura, el titanio o los implantes de grado médico, incluso las trazas de impurezas gaseosas pueden arruinar su rendimiento.

Un ambiente de vacío asegura que la química del material permanezca pura y precisamente controlada durante todo el ciclo de calentamiento y enfriamiento.

Lograr una uniformidad de temperatura inigualable

En el vacío, el calor se transfiere principalmente por radiación, no por convección. Esto permite un calentamiento extremadamente uniforme, asegurando que las piezas complejas alcancen la temperatura objetivo de manera uniforme, lo que minimiza las tensiones internas y la distorsión.

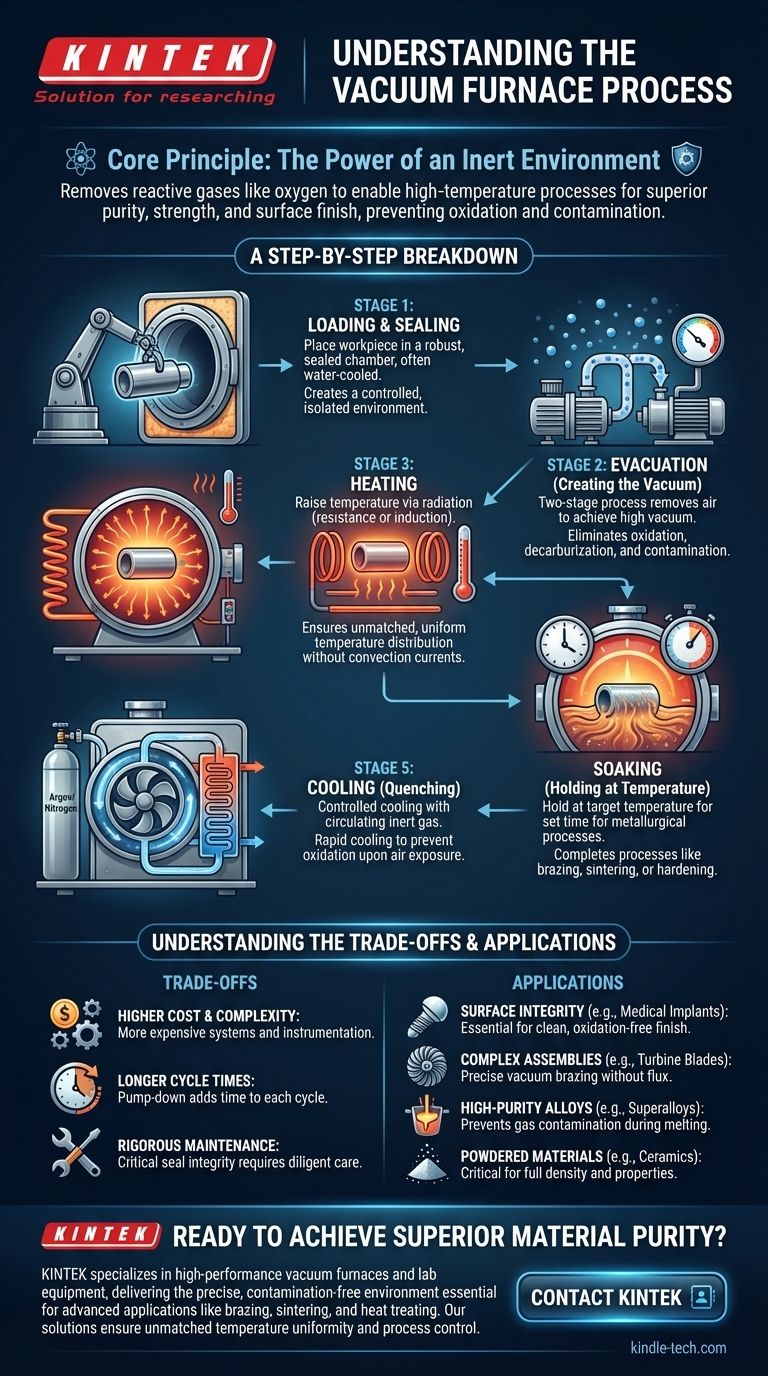

Un desglose paso a paso del proceso

Si bien los parámetros específicos varían según la aplicación (como soldadura fuerte, sinterización o tratamiento térmico), la secuencia operativa fundamental sigue siendo consistente.

Paso 1: Carga y sellado

El material o la pieza de trabajo se coloca dentro de la cámara del horno. La cámara en sí es un recipiente robusto y sellado, a menudo con doble pared para refrigeración por agua para proteger la estructura y los sellos del intenso calor interno.

Paso 2: Evacuación (Creación del vacío)

Este es típicamente un proceso de dos etapas para eliminar eficientemente el aire.

- Una bomba mecánica de "desbaste" elimina la mayor parte del aire, reduciendo significativamente la presión.

- Una bomba de difusión o turbomolecular toma el relevo para alcanzar el nivel de alto vacío requerido para el proceso, eliminando las moléculas restantes.

Paso 3: Calentamiento

Una vez alcanzado el vacío objetivo, los elementos calefactores elevan la temperatura. El método de calentamiento varía según el tipo de horno:

- Calentamiento por resistencia: Los elementos de grafito o metal refractario se calientan cuando la electricidad pasa a través de ellos, irradiando calor a la pieza de trabajo.

- Calentamiento por inducción: Una corriente alterna en una bobina de inducción genera corrientes de Foucault dentro del propio metal, lo que hace que se caliente de adentro hacia afuera. Esto es común para fundir metales.

Paso 4: Remojo (Mantenimiento a temperatura)

El material se mantiene a la temperatura objetivo durante un tiempo predeterminado. Este período de "remojo" permite que el proceso metalúrgico deseado, como el flujo de la aleación de soldadura fuerte, la difusión de átomos para el endurecimiento o la unión de partículas durante la sinterización, se complete por completo.

Paso 5: Enfriamiento (Templado)

El enfriamiento controlado es tan crítico como el calentamiento. Para enfriar el material rápidamente sin exponerlo al aire, el horno se rellena con un gas inerte de alta pureza, como argón o nitrógeno.

Un potente ventilador hace circular este gas a través de un intercambiador de calor, transfiriendo el calor de la pieza de trabajo de forma rápida y controlada. El material debe enfriarse a una temperatura segura antes de abrir la puerta para evitar una oxidación inmediata.

Comprender las compensaciones

Aunque potentes, los hornos de vacío no son una solución universal. Sus beneficios conllevan consideraciones específicas.

Mayor costo y complejidad

Los sistemas de vacío, incluidas las bombas, los sellos y la instrumentación de control avanzada, son significativamente más complejos y costosos de adquirir y operar que los hornos atmosféricos estándar.

Tiempos de ciclo más largos

La necesidad de bombear la cámara a un vacío profundo añade un tiempo considerable al inicio de cada ciclo. Esto puede hacer que el tiempo total del proceso sea más largo en comparación con los métodos convencionales.

Requisitos de mantenimiento rigurosos

Mantener un sello de vacío perfecto es fundamental. Esto requiere un mantenimiento diligente y proactivo de los sellos de las puertas, bombas, válvulas y pasamuros para evitar fugas que podrían comprometer todo el proceso.

Tomar la decisión correcta para su objetivo

Su aplicación específica dicta si los beneficios de un horno de vacío justifican sus complejidades.

- Si su enfoque principal es la integridad y el brillo de la superficie (por ejemplo, implantes médicos, piezas aeroespaciales): Un horno de vacío es esencial para prevenir cualquier oxidación de la superficie y asegurar un acabado limpio.

- Si su enfoque principal es unir conjuntos complejos sin fundente (por ejemplo, álabes de turbina, electrónica): La soldadura fuerte al vacío proporciona un método de unión limpio, fuerte y preciso que es imposible con otras técnicas.

- Si su enfoque principal es la fusión de aleaciones de alta pureza (por ejemplo, superaleaciones para motores a reacción): Un horno de inducción al vacío es el estándar de la industria para prevenir la contaminación por gases y lograr una composición química precisa.

- Si su enfoque principal es el procesamiento de materiales en polvo (por ejemplo, cerámicas, carburo de tungsteno): La sinterización al vacío es fundamental para lograr una densidad total y propiedades superiores del material sin introducir impurezas.

Al eliminar la atmósfera de la ecuación, un horno de vacío le brinda un control absoluto sobre el entorno de procesamiento térmico.

Tabla resumen:

| Paso del proceso | Acción clave | Beneficio principal |

|---|---|---|

| 1. Carga y sellado | Colocar la pieza de trabajo en una cámara sellada y refrigerada por agua | Crea un ambiente controlado |

| 2. Evacuación | Eliminar el aire utilizando bombas de desbaste y de alto vacío | Elimina la oxidación y la contaminación |

| 3. Calentamiento | Calentar por radiación (resistencia/inducción) | Asegura una distribución uniforme de la temperatura |

| 4. Remojo | Mantener a la temperatura objetivo durante un tiempo determinado | Completa los procesos metalúrgicos (por ejemplo, soldadura fuerte, sinterización) |

| 5. Enfriamiento | Templar con circulación de gas inerte (argón/nitrógeno) | Enfriamiento rápido sin oxidación |

¿Listo para lograr una pureza y un rendimiento superiores del material en su laboratorio?

KINTEK se especializa en hornos de vacío y equipos de laboratorio de alto rendimiento, brindando el entorno preciso y libre de contaminación esencial para aplicaciones avanzadas como soldadura fuerte, sinterización y tratamiento térmico. Nuestras soluciones garantizan una uniformidad de temperatura, integridad de la superficie y control de procesos inigualables para industrias que van desde la aeroespacial hasta los implantes médicos.

Contáctenos hoy para discutir cómo un horno de vacío KINTEK puede mejorar las capacidades de su laboratorio y cumplir con sus objetivos específicos de procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Qué papel juega un horno de recocido al vacío a alta temperatura en las aleaciones Ti-Cr-Al-Nb-V? Optimizar la Transformación de Fase

- ¿Cuál es la presión en un horno de vacío? Dominando la clave para la pureza y calidad del proceso

- ¿Cómo se llama el proceso de transferencia de calor en el vacío? Desbloqueando la radiación térmica para la ingeniería

- ¿Cuál es el propósito de la desgasificación al vacío a alta temperatura para los catalizadores de Zirconia? Garantizar resultados precisos del análisis BET

- ¿Qué tipo de energía genera la pirólisis? Convirtiendo los residuos en combustibles valiosos

- ¿Qué es un horno de sinterización al vacío? Desbloquee la pureza y el rendimiento en materiales avanzados

- ¿Qué proceso de tratamiento térmico ablanda el metal? La guía esencial para el recocido para una mejor trabajabilidad

- ¿Por qué se requiere un sistema de protección de argón de alta pureza en un horno de arco de vacío? Proteger la integridad de la aleación Ti-Zr-Hf-V-Ta