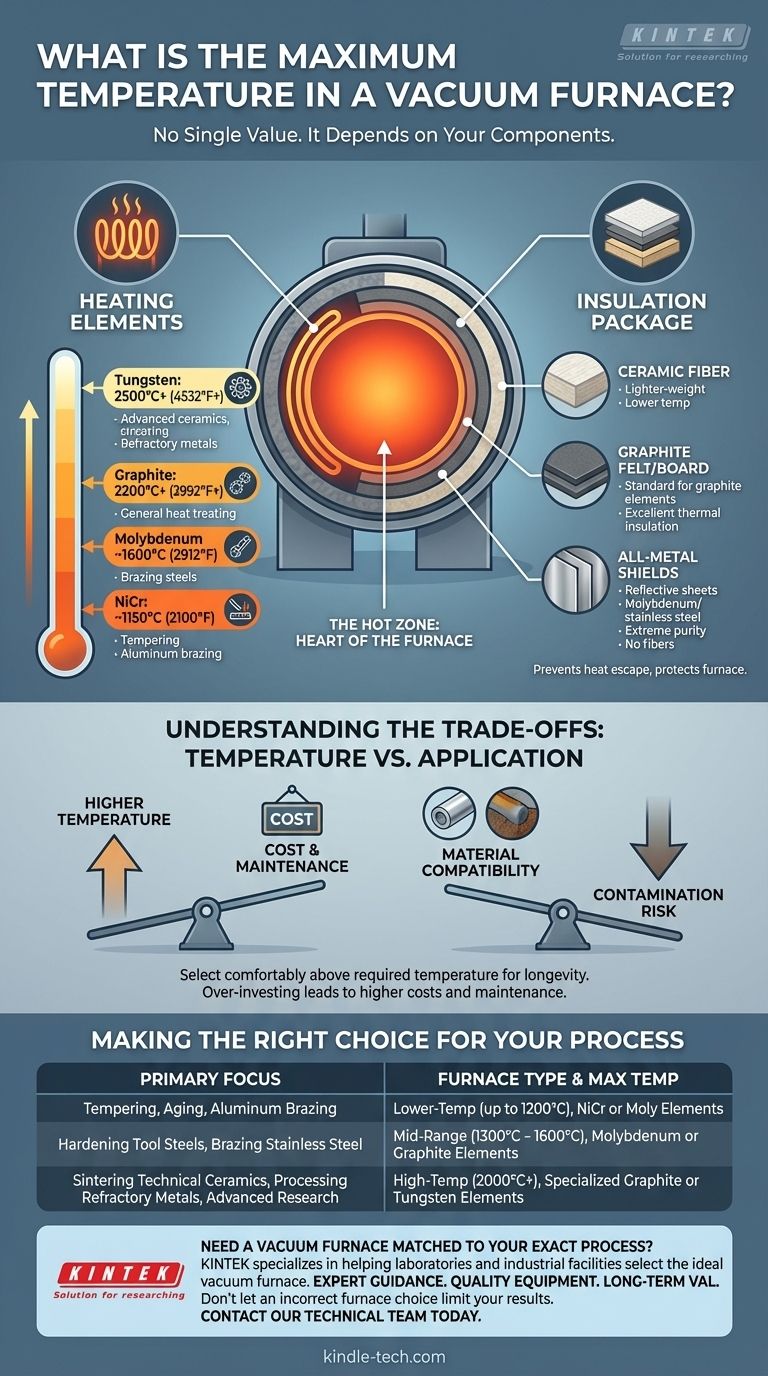

La temperatura máxima de un horno de vacío no es un valor único, sino que depende totalmente de su construcción, particularmente de los materiales utilizados para sus elementos calefactores y su aislamiento. Si bien algunos hornos comunes operan hasta 1600 °C (2912 °F), los modelos especializados pueden alcanzar de manera segura temperaturas muy superiores a 2200 °C (3992 °F).

El límite de temperatura definitivo de un horno de vacío lo define el punto de fusión físico y la estabilidad operativa de sus componentes internos. Comprender estos materiales es la clave para adaptar la capacidad de un horno a un proceso industrial o de investigación específico.

¿Qué determina la temperatura máxima de un horno de vacío?

La "zona caliente" es el corazón del horno. Los materiales elegidos para sus dos componentes principales —elementos calefactores y aislamiento— dictan el techo de rendimiento del sistema.

El papel de los elementos calefactores

Los elementos calefactores son los componentes que generan el calor. El material del que están hechos es el factor más importante para determinar la temperatura máxima del horno.

- Níquel-Cromo (NiCr): Se utiliza en aplicaciones de menor temperatura, alcanzando un máximo de alrededor de 1150 °C (2100 °F).

- Molibdeno (Moly): Una opción común para hornos de rango medio. Los elementos de molibdeno pueden operar consistentemente hasta aproximadamente 1600 °C y se utilizan a menudo para soldadura fuerte y tratamiento térmico de aceros.

- Grafito: Un material muy popular y rentable que puede alcanzar temperaturas de 2200 °C (3992 °F) o incluso superiores. Ofrece una excelente uniformidad térmica.

- Tungsteno: Se utiliza para las aplicaciones de alta temperatura más exigentes. Los elementos de tungsteno pueden operar por encima de los 2500 °C (4532 °F), lo que los hace adecuados para la sinterización de cerámicas avanzadas y el procesamiento de metales refractarios.

La importancia del aislamiento

El paquete de aislamiento evita que el calor escape de la zona caliente y dañe el resto del horno. Debe ser capaz de soportar las temperaturas generadas por los elementos.

- Fibra Cerámica: Aislamiento más ligero utilizado en hornos de menor temperatura.

- Fieltro/Tablero de Grafito: El aislamiento estándar utilizado en hornos con elementos calefactores de grafito. Es ligero y proporciona un excelente aislamiento térmico a temperaturas muy altas.

- Escudos Totalmente Metálicos: Son capas de láminas metálicas reflectantes (generalmente molibdeno y acero inoxidable) que contienen el calor. Se utilizan en aplicaciones que requieren una pureza extrema y un vacío muy limpio, ya que no desprenden fibras como otros tipos de aislamiento.

Comprender las compensaciones: Temperatura frente a aplicación

Seleccionar un horno no se trata solo de elegir la temperatura más alta posible. Un mayor rendimiento conlleva compensaciones significativas en costos, mantenimiento y compatibilidad del proceso.

Temperatura más alta frente a costo

Existe una correlación directa y pronunciada entre la temperatura máxima de un horno y su precio. Un horno con elementos de tungsteno y aislamiento avanzado capaz de alcanzar 2500 °C puede ser muchas veces más caro que un horno con elementos de molibdeno de 1300 °C.

Compatibilidad de materiales y contaminación

La elección del material de la zona caliente puede afectar a sus piezas. Los elementos de grafito, por ejemplo, pueden causar carburación (la absorción de carbono) en ciertos metales a altas temperaturas, lo cual es indeseable para algunas aleaciones.

En tales casos, es necesario un zona caliente totalmente metálica que utilice molibdeno o tungsteno, incluso si es más cara. Esto proporciona un entorno más limpio.

Mantenimiento y vida útil

Hacer funcionar cualquier horno constantemente a su temperatura máxima nominal acortará drásticamente la vida útil de sus elementos calefactores y aislamiento.

Una práctica operativa prudente implica seleccionar un horno con una temperatura máxima que esté cómodamente por encima de la temperatura de proceso requerida. Esto garantiza la longevidad de los componentes y reduce los costos de mantenimiento a largo plazo.

Tomar la decisión correcta para su proceso

Su aplicación específica dicta el horno que necesita. La clave es hacer coincidir la capacidad del horno con los requisitos de su proceso sin sobredimensionar la inversión en un rango de temperatura innecesario.

- Si su enfoque principal es el revenido, el envejecimiento o la soldadura fuerte de aluminio: Un horno de menor temperatura (hasta 1200 °C) con elementos NiCr o de molibdeno es suficiente y muy económico.

- Si su enfoque principal es el endurecimiento de aceros para herramientas, la soldadura fuerte de acero inoxidable o el tratamiento térmico general: Un horno de rango medio (1300 °C - 1600 °C) con elementos de molibdeno o grafito es el estándar de la industria.

- Si su enfoque principal es la sinterización de cerámicas técnicas, el procesamiento de metales refractarios o la investigación avanzada: Necesita un horno de alta temperatura (más de 2000 °C) con componentes especializados de grafito o tungsteno.

Al comprender lo que define los límites de un horno, puede tomar una decisión informada que alinee la tecnología con su necesidad operativa real.

Tabla de resumen:

| Material del elemento calefactor | Temperatura máxima típica | Aplicaciones comunes |

|---|---|---|

| Níquel-Cromo (NiCr) | ~1150°C (2100°F) | Revenido, envejecimiento, soldadura fuerte de aluminio |

| Molibdeno (Moly) | ~1600°C (2912°F) | Endurecimiento de aceros para herramientas, soldadura fuerte de acero inoxidable |

| Grafito | 2200°C+ (3992°F+) | Tratamiento térmico general, sinterización de cerámicas |

| Tungsteno | 2500°C+ (4532°F+) | Procesamiento de metales refractarios, investigación avanzada |

¿Necesita un horno de vacío adaptado a su proceso exacto?

Elegir el horno adecuado es fundamental para el rendimiento, la rentabilidad y la compatibilidad de los materiales. Los expertos de KINTEK se especializan en ayudar a laboratorios e instalaciones industriales a seleccionar el horno de vacío ideal.

Ofrecemos:

- Asesoramiento experto: Analizaremos su aplicación específica —ya sea soldadura fuerte, sinterización o tratamiento térmico— para recomendar un horno con el rango de temperatura y los materiales de zona caliente correctos.

- Equipos de calidad: KINTEK suministra equipos de laboratorio fiables, incluidos hornos de vacío con diversos elementos calefactores (grafito, molibdeno, tungsteno) para prevenir problemas como la carburación y garantizar la pureza del proceso.

- Valor a largo plazo: Le ayudamos a evitar la inversión excesiva en capacidades innecesarias, asegurando que obtenga un horno que ofrezca longevidad y reduzca los costos de mantenimiento.

No permita que una elección incorrecta de horno limite sus resultados. Comuníquese con nuestro equipo técnico hoy mismo para una consulta personalizada y descubra la solución adecuada para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Cuáles son los usos del horno de vacío? Logre una pureza y un rendimiento de material inigualables

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados