En esencia, el tratamiento térmico al vacío se utiliza para obtener un control absoluto sobre la transformación de un material. Al eliminar el aire y sus elementos reactivos de la cámara del horno, se crea un ambiente químicamente puro. Esto previene reacciones no deseadas como la oxidación a altas temperaturas, asegurando que el producto final tenga una superficie limpia y propiedades internas diseñadas con precisión.

El propósito fundamental de un vacío en el tratamiento térmico no es simplemente eliminar el aire, sino eliminar las variables impredecibles. Transforma el proceso de un arte a una ciencia, garantizando que una pieza metálica alcance la resistencia, dureza y acabado deseados con una consistencia perfecta.

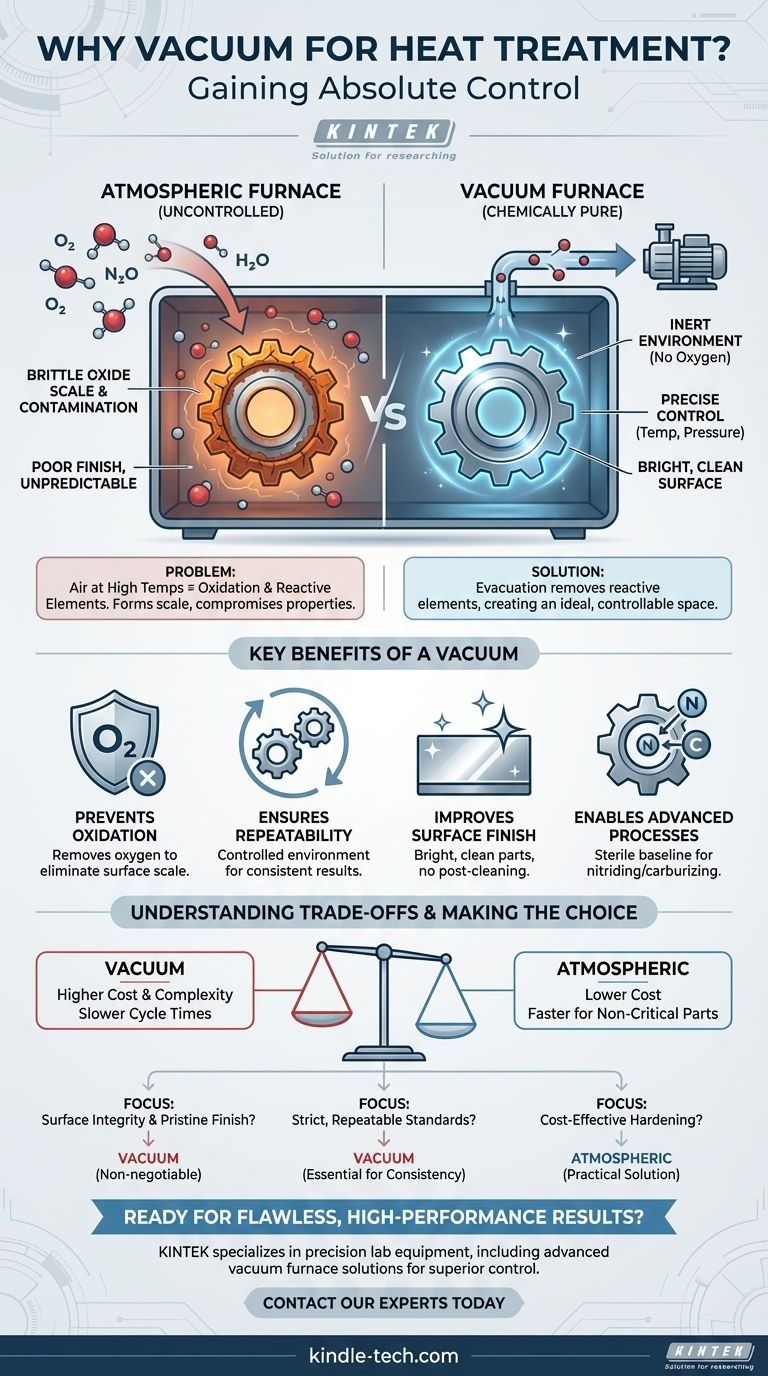

El problema del aire a altas temperaturas

Para comprender la necesidad de un vacío, primero debemos reconocer el problema que resuelve. Tratar metales a altas temperaturas en una atmósfera normal introduce reacciones químicas significativas y a menudo perjudiciales.

El papel del oxígeno

El aire que nos rodea contiene aproximadamente un 21% de oxígeno, que es altamente reactivo a temperaturas elevadas. Cuando una pieza metálica se calienta en presencia de oxígeno, esto conduce a la oxidación.

Esta reacción forma una capa quebradiza de cascarilla de óxido en la superficie de la pieza. Esta cascarilla debe eliminarse en un paso secundario, puede comprometer las tolerancias dimensionales y resulta en un acabado superficial deficiente.

El impacto de otros gases

Además del oxígeno, otros componentes atmosféricos como el vapor de agua pueden causar efectos indeseables. Estos elementos pueden contaminar la superficie del metal o reaccionar con sus aleaciones, alterando su composición química y comprometiendo sus propiedades mecánicas finales.

Cómo un vacío crea un proceso superior

Al evacuar la cámara del horno, eliminamos los elementos reactivos que causan estos problemas. Esto establece un entorno ideal para un control metalúrgico preciso.

Creación de un entorno químicamente inerte

Un vacío crea un espacio no reactivo o inerte. Con prácticamente nada de oxígeno u otros gases atmosféricos presentes, el metal se puede calentar a temperaturas extremas sin el riesgo de oxidación o contaminación superficial.

El resultado es una pieza que sale del horno con un acabado superficial brillante y limpio, lo que a menudo elimina la necesidad de limpieza o mecanizado posterior al tratamiento.

Lograr una repetibilidad absoluta del proceso

Una atmósfera abierta es una variable incontrolada. Un vacío es una variable altamente controlada. En un horno de vacío, parámetros como la temperatura y la presión se gestionan con extrema precisión.

Este nivel de control asegura que cada ciclo de tratamiento sea idéntico. Para las industrias con estándares de calidad estrictos, esto garantiza resultados repetibles, asegurando que cada componente cumpla con sus criterios de rendimiento especificados sin desviación.

Habilitación de tratamientos avanzados

El entorno de vacío sirve como una base estéril y perfecta. Una vez que la cámara se evacúa, se pueden introducir intencionalmente gases específicos como nitrógeno o argón en cantidades precisas.

Esto permite procesos especializados donde el objetivo es modificar intencionalmente la superficie de un material, como la nitruración o la cementación, sin la interferencia de elementos atmosféricos no deseados.

Comprender las compensaciones

Si bien el tratamiento térmico al vacío ofrece resultados superiores, es un proceso más avanzado y exigente. La objetividad requiere reconocer sus limitaciones.

Costo y complejidad

Los hornos de vacío son significativamente más caros de construir y operar que los hornos atmosféricos estándar. Requieren sistemas de bombeo complejos, sellos robustos y sistemas de control sofisticados.

Tiempos de ciclo más lentos

El proceso de evacuar la cámara a la baja presión requerida, conocido como bombeo (pump-down), añade tiempo a cada ciclo de tratamiento. Para piezas de alto volumen y bajo margen, esto puede afectar el rendimiento.

Cuándo podría ser excesivo

Para muchas aplicaciones donde el acabado superficial no es crítico o donde una ligera capa de óxido es aceptable, un horno atmosférico más simple y rentable es perfectamente adecuado. La elección depende enteramente de los requisitos finales de la pieza.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso de tratamiento térmico correcto es una cuestión de alinear el método con sus objetivos de ingeniería.

- Si su enfoque principal es la integridad de la superficie y un acabado prístino: El tratamiento al vacío es innegociable, ya que es la única forma de prevenir completamente la oxidación.

- Si su enfoque principal es cumplir con estándares metalúrgicos estrictos y repetibles: El control incomparable de un horno de vacío es esencial para garantizar resultados consistentes.

- Si su enfoque principal es el endurecimiento rentable para piezas no críticas: Un horno atmosférico convencional es a menudo la solución más práctica y económica.

En última instancia, emplear un vacío eleva el tratamiento térmico de un proceso a granel a una herramienta de ingeniería de precisión para crear componentes impecables y de alto rendimiento.

Tabla de resumen:

| Beneficio clave | Descripción |

|---|---|

| Previene la oxidación | Elimina el oxígeno para evitar la cascarilla superficial y la contaminación. |

| Asegura la repetibilidad | Crea un entorno controlado para resultados consistentes y predecibles. |

| Mejora el acabado superficial | Produce piezas brillantes y limpias sin necesidad de limpieza posterior al tratamiento. |

| Permite procesos avanzados | Proporciona una base estéril para tratamientos como la nitruración y la cementación. |

¿Listo para lograr resultados impecables y de alto rendimiento con sus componentes metálicos?

En KINTEK, nos especializamos en equipos de laboratorio de precisión, incluidas soluciones avanzadas de hornos de vacío. Nuestra experiencia asegura que obtenga el control absoluto necesario para una integridad superficial superior y estándares metalúrgicos repetibles.

Permítanos ayudarle a seleccionar el proceso de tratamiento térmico adecuado para su aplicación específica. ¡Contacte a nuestros expertos hoy mismo para discutir las necesidades de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cómo aspirar un horno? Una guía paso a paso para un mantenimiento seguro de bricolaje

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuáles son los usos del horno de vacío? Logre una pureza y un rendimiento de material inigualables