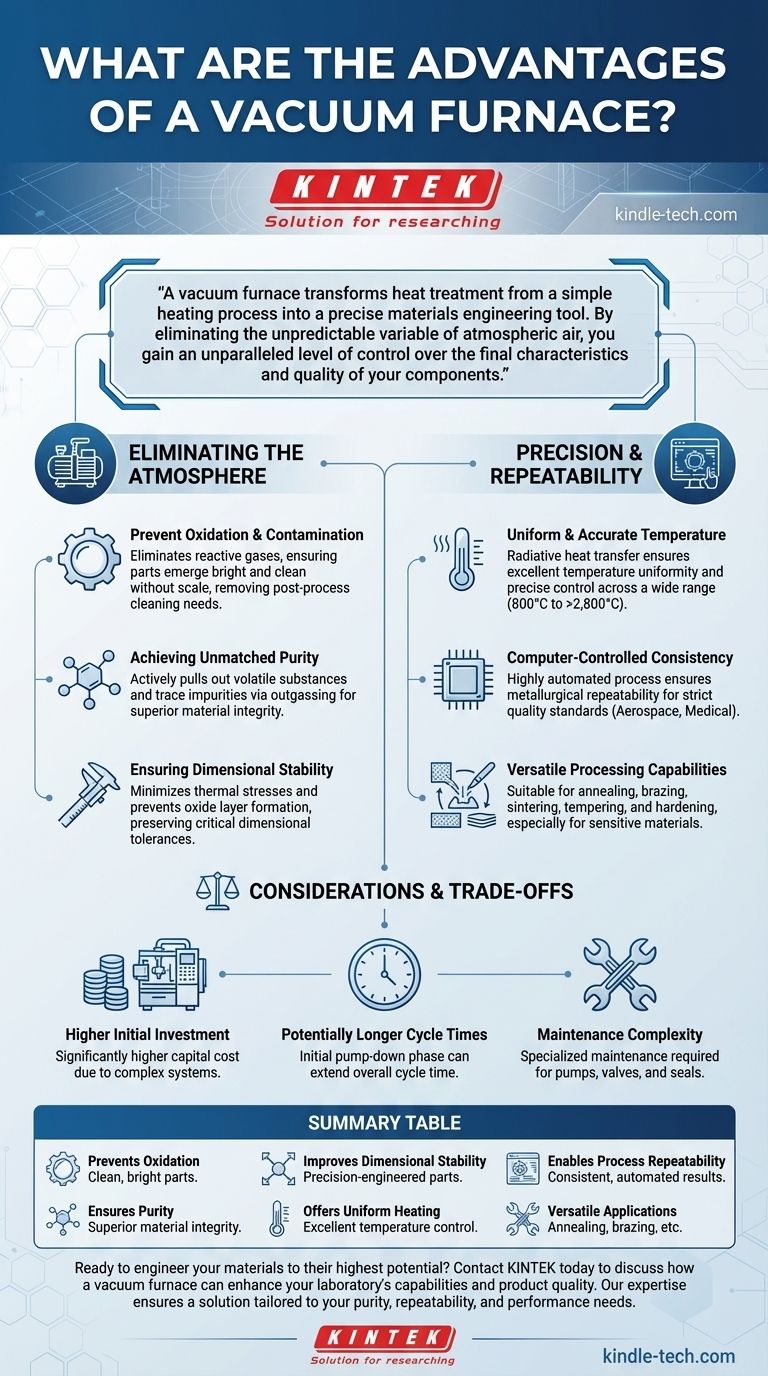

Las principales ventajas de un horno de vacío provienen de su capacidad para crear un entorno altamente controlado y libre de contaminación. Al eliminar la atmósfera y sus gases reactivos, estos hornos previenen la oxidación y aseguran una pureza excepcional, lo que conduce a propiedades del material superiores. Este control ambiental preciso, combinado con una gestión de temperatura uniforme y procesos automatizados, ofrece resultados consistentes y de alta calidad para una amplia gama de aplicaciones de tratamiento térmico.

Un horno de vacío transforma el tratamiento térmico de un simple proceso de calentamiento a una herramienta precisa de ingeniería de materiales. Al eliminar la variable impredecible del aire atmosférico, se obtiene un nivel de control inigualable sobre las características finales y la calidad de sus componentes.

La base del control: Eliminación de la atmósfera

La característica definitoria de un horno de vacío es la eliminación del aire antes y durante el ciclo de calentamiento. Este paso fundamental es la fuente de sus ventajas más significativas.

Prevención de la oxidación y la contaminación

En un horno convencional, el oxígeno y otros gases del aire reaccionan con la superficie caliente de una pieza, creando cascarilla y decoloración. Un horno de vacío elimina estos gases reactivos, asegurando que las piezas salgan del ciclo de tratamiento térmico brillantes y limpias. Esto elimina la necesidad de limpieza posterior al proceso y preserva la integridad de la superficie del componente.

Lograr una pureza inigualable

El entorno de vacío no se trata solo de prevenir nuevos contaminantes; también se trata de eliminar los existentes. El sistema de bombeo de vacío extrae activamente sustancias volátiles e impurezas traza del propio material, un proceso conocido como desgasificación. Esto da como resultado un producto final con mayor pureza e integridad estructural mejorada.

Asegurar la estabilidad dimensional

El calentamiento uniforme en un entorno controlado y libre de gases minimiza las tensiones térmicas que hacen que las piezas se deformen o tuerzan. Al prevenir la formación de una capa de óxido, la superficie del componente permanece sin cambios, preservando las tolerancias dimensionales críticas, lo cual es esencial para piezas diseñadas con precisión.

Precisión y repetibilidad en el tratamiento térmico

Con el entorno bajo control, el enfoque se desplaza al proceso térmico en sí. Los hornos de vacío ofrecen una precisión y consistencia excepcionales.

Temperatura uniforme y precisa

La transferencia de calor en el vacío se produce principalmente por radiación, lo que promueve una excelente uniformidad de temperatura en toda la carga de trabajo. Los sistemas de control avanzados permiten una gestión precisa de la temperatura, a menudo dentro de unos pocos grados, en un rango operativo muy amplio (desde 800 °C hasta más de 2.800 °C).

Consistencia controlada por computadora

Los hornos de vacío modernos están altamente automatizados. Todo el ciclo de tratamiento térmico —desde el bombeo para crear el vacío hasta el calentamiento, el mantenimiento y el enfriamiento— puede ser programado y ejecutado por una computadora. Esto asegura la repetibilidad metalúrgica de un lote a otro, un requisito crítico para industrias con estrictos estándares de calidad como la aeroespacial y la médica.

Capacidades de procesamiento versátiles

El entorno controlado de un horno de vacío lo hace adecuado para una amplia gama de procesos térmicos. Es una herramienta muy versátil capaz de realizar recocido, soldadura fuerte (brazing), sinterización, revenido y endurecimiento, a menudo para materiales que se verían comprometidos en un horno de atmósfera tradicional.

Comprensión de las compensaciones y consideraciones

Aunque son potentes, los hornos de vacío no son la solución universal para todas las necesidades de tratamiento térmico. Sus ventajas conllevan consideraciones específicas.

Mayor inversión inicial

Los hornos de vacío, con sus complejas cámaras, sellos y sistemas de bombeo de alto rendimiento, representan un costo de capital significativamente mayor en comparación con los hornos de atmósfera convencionales.

Tiempos de ciclo potencialmente más largos

El proceso de lograr un vacío profundo (bombeo) lleva tiempo. Aunque la fase de enfriamiento rápido (quenching) puede ser muy rápida, la fase inicial de bombeo puede hacer que el tiempo total del ciclo sea más largo que algunos procesos más simples basados en la atmósfera.

Complejidad del mantenimiento

Los sistemas necesarios para crear y mantener un vacío —incluidos bombas, válvulas y sellos— exigen un mantenimiento especializado y diligente para garantizar un rendimiento sin fugas y la fiabilidad operativa.

Tomar la decisión correcta para su aplicación

Elegir un horno de vacío depende totalmente de la calidad requerida, el material y la complejidad de su producto final.

- Si su enfoque principal son los componentes de alta pureza (médicos, aeroespaciales): El entorno libre de contaminación es innegociable para lograr la integridad y el rendimiento del material requeridos.

- Si su enfoque principal es la soldadura fuerte (brazing) de ensamblajes complejos: El proceso limpio y libre de fundente de la soldadura fuerte al vacío asegura uniones fuertes y sin huecos sin necesidad de limpieza posterior a la soldadura.

- Si su enfoque principal es el endurecimiento de aceros para herramientas de alto rendimiento: El control preciso del calentamiento y el enfriamiento rápido con gas proporciona propiedades mecánicas superiores y una distorsión mínima.

- Si su enfoque principal son piezas de alto volumen y baja complejidad: El costo, el tiempo de ciclo y la sobrecarga de mantenimiento pueden hacer que un horno de atmósfera convencional sea una opción más práctica y económica.

En última instancia, un horno de vacío proporciona un nivel excepcional de control del proceso, lo que le permite diseñar materiales a su máximo potencial.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Previene la oxidación | Elimina la cascarilla y la decoloración para piezas limpias y brillantes. |

| Asegura la pureza | Elimina contaminantes mediante desgasificación para una integridad superior del material. |

| Mejora la estabilidad dimensional | Minimiza la deformación y la torsión para piezas diseñadas con precisión. |

| Ofrece calentamiento uniforme | Proporciona un excelente control de la temperatura en toda la carga de trabajo. |

| Permite la repetibilidad del proceso | Ofrece resultados consistentes y automatizados lote tras lote. |

| Aplicaciones versátiles | Adecuado para recocido, soldadura fuerte (brazing), sinterización, revenido y endurecimiento. |

¿Listo para diseñar sus materiales a su máximo potencial?

Un horno de vacío de KINTEK transforma su proceso de tratamiento térmico, proporcionando el entorno libre de contaminación y el control preciso necesarios para resultados superiores en aplicaciones aeroespaciales, médicas y de acero para herramientas. Nuestra experiencia en equipos de laboratorio asegura que obtenga una solución adaptada a sus necesidades específicas de pureza, repetibilidad y rendimiento.

Contacte a KINTEK hoy mismo para discutir cómo un horno de vacío puede mejorar las capacidades de su laboratorio y la calidad de su producto.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Qué condiciones ambientales proporciona un horno de alta temperatura de alto rendimiento? Guía experta de simulación de alta temperatura

- ¿Cuáles son los tres procesos de tratamiento térmico? Endurecimiento, recocido y revenido explicados

- ¿Es la sinterización mejor que la fusión? Eligiendo el proceso correcto para sus materiales

- ¿Qué es un horno de resistencia? Calentamiento de precisión para el procesamiento industrial de materiales

- ¿Por qué se requiere un horno de envejecimiento multietapa para el control de la fase gamma prima en superaleaciones? Perspectivas de expertos.

- ¿Cómo se utiliza un horno de secado al vacío en la preparación de electrodos de cátodo NCM83? Garantice el máximo rendimiento de la batería

- ¿Cuál es el proceso de sinterización de metales? Una guía paso a paso para la metalurgia de polvos

- ¿Por qué se requiere un horno de secado al vacío para el polvo de cátodo NCM-811? Pretratamiento esencial para baterías de sulfuro