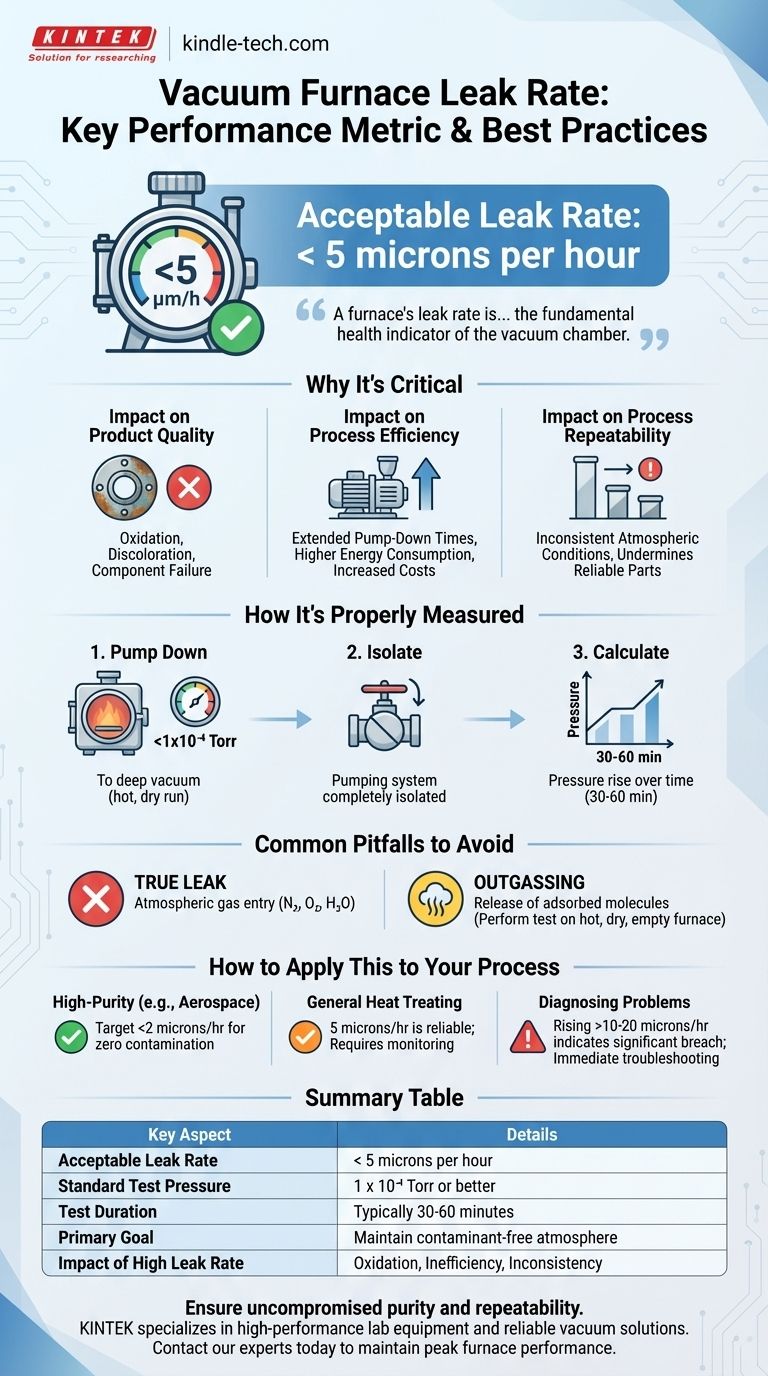

Una tasa de fugas aceptable para un horno de alto vacío es típicamente inferior a 5 micrones por hora. Esta especificación es un punto de referencia crítico para el rendimiento, ya que garantiza que el horno pueda mantener el entorno de baja presión requerido para un proceso determinado. Una tasa por debajo de este nivel indica que el recipiente está sellado lo suficiente como para evitar que los contaminantes atmosféricos comprometan la calidad del producto.

La tasa de fugas de un horno es más que una simple métrica; es el indicador fundamental de la salud de la cámara de vacío. Refleja directamente la capacidad del horno para crear una atmósfera pura y controlada, lo cual es esencial para lograr resultados repetibles y de alta calidad en procesos sensibles como el soldamado fuerte (brazing) y el tratamiento térmico.

Por qué la tasa de fugas es una métrica de rendimiento crítica

Un horno de vacío está diseñado para crear un entorno controlado, libre de los gases reactivos presentes en nuestra atmósfera. Una fuga, por pequeña que sea, actúa directamente en contra de este objetivo principal.

Impacto en la calidad del producto

El contaminante más significativo introducido por una fuga es el aire atmosférico, que consiste en nitrógeno, oxígeno y vapor de agua. Estos elementos pueden causar oxidación, decoloración y malos enlaces metalúrgicos en las superficies de las piezas que se están procesando, lo que lleva a la falla del componente.

Impacto en la eficiencia del proceso

Un horno con fugas obliga al sistema de bombeo de alto vacío a trabajar continuamente para superar la carga de gas entrante. Esto prolonga los tiempos de evacuación, aumenta el consumo de energía y ejerce un desgaste adicional en las bombas, lo que eleva los costos operativos.

Impacto en la repetibilidad del proceso

Una tasa de fugas inconsistente o no medida hace imposible garantizar las mismas condiciones atmosféricas de un ciclo a otro. Esta falta de control socava la capacidad de producir piezas consistentes y confiables.

Cómo se mide correctamente la tasa de fugas

Una prueba estandarizada garantiza que la medición de la tasa de fugas sea precisa y repetible. El procedimiento está diseñado para aislar las fugas hacia la cámara de otras fuentes de gas.

El procedimiento de prueba estándar

La prueba se realiza típicamente inmediatamente después de un ciclo de funcionamiento en caliente y seco. El horno se evacua a un nivel de vacío profundo, a menudo 1 x 10⁻⁴ Torr o mejor, para asegurar que las superficies internas estén libres de gas atrapado y vapor de agua (desgasificación).

La fase de aislamiento

Una vez alcanzado el vacío final, el sistema de bombeo se aísla completamente de la cámara del horno utilizando una válvula principal. Este paso es crítico; asegura que la prueba mida solo el gas que entra a la cámara desde el exterior, no el rendimiento de las bombas en sí.

Cálculo y aceptación

Después del aislamiento, el nivel de vacío se registra durante un período establecido, generalmente de 30 y 60 minutos. El aumento de presión durante este tiempo se calcula para determinar la tasa de fugas, que luego se compara con el criterio de aceptación, como el estándar común de <5 micrones/hora.

Errores comunes a evitar

Interpretar una prueba de tasa de fugas requiere comprender la diferencia entre una fuga real y otros fenómenos que pueden causar un aumento de presión dentro de la cámara.

Confundir fugas con desgasificación

La desgasificación es la liberación de moléculas (principalmente vapor de agua) que fueron adsorbidas en las superficies internas y el aislamiento del horno. Un aumento de presión debido a la desgasificación puede confundirse con una fuga. Por eso, una prueba de fugas debe realizarse en un horno caliente, seco y vacío para minimizar los efectos de la desgasificación.

Enmascarar fugas con potencia de bombeo

Un sistema de bombeo potente a veces puede ocultar los efectos de una fuga moderada durante la operación al eliminar el gas entrante tan rápido como entra. Sin embargo, la contaminación todavía está ocurriendo. La prueba de aislamiento es la única forma definitiva de conocer la verdadera integridad de la cámara.

Cómo aplicar esto a su proceso

Su tasa de fugas aceptable depende directamente de la sensibilidad de su aplicación y de sus objetivos operativos.

- Si su enfoque principal son los procesos de alta pureza (p. ej., soldamado fuerte aeroespacial): Una tasa de fugas inferior a 5 micrones/hora es el estándar mínimo, y un objetivo de menos de 2 micrones/hora es la mejor práctica para garantizar cero contaminación.

- Si su enfoque principal es el tratamiento térmico general: El estándar de 5 micrones/hora es un punto de referencia confiable. Excederlo ligeramente puede ser tolerable, pero requiere una vigilancia constante para detectar signos de oxidación del producto.

- Si está diagnosticando un problema del horno: Una tasa de fugas que supere los 10-20 micrones/hora indica una brecha significativa que requiere una solución de problemas inmediata, a menudo con un detector de fugas de helio, para encontrar y reparar la fuente.

En última instancia, un enfoque disciplinado para medir y mantener una baja tasa de fugas es la base de operaciones de hornos de vacío confiables y repetibles.

Tabla de resumen:

| Aspecto clave | Detalles |

|---|---|

| Tasa de fugas aceptable | < 5 micrones por hora |

| Presión de prueba estándar | 1 x 10⁻⁴ Torr o mejor |

| Duración de la prueba | Típicamente 30-60 minutos |

| Objetivo principal | Mantener una atmósfera controlada y libre de contaminantes |

| Impacto de una alta tasa de fugas | Oxidación, ineficiencia del proceso, resultados inconsistentes |

Asegúrese de que su horno de vacío ofrezca pureza y repetibilidad sin concesiones.

Un entorno controlado y sin fugas no es negociable para procesos sensibles como el soldamado fuerte y el tratamiento térmico. KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, proporcionando las soluciones de vacío confiables que su laboratorio necesita para proteger la calidad del producto y maximizar la eficiencia.

Comuníquese con nuestros expertos hoy mismo para analizar cómo podemos apoyar los requisitos específicos de su aplicación y ayudarle a mantener el máximo rendimiento del horno.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Qué temperatura se necesita para calentar el acero para soldar con latón? Rangos clave para metales de aporte

- ¿Cuál es la aplicación de un horno de secado al vacío en la producción de electrodos de Li3InCl6? Lograr una conductividad iónica superior

- ¿Qué papel juega un horno de vacío de alta temperatura en el postprocesamiento de componentes de Inconel 718 modificados con itrio?

- ¿Cómo influye el paso de desgasificación en un horno de vacío en la calidad de los componentes moldeados de F-LSR? Mejora la resistencia del material

- ¿Cuáles son los parámetros del proceso de soldadura fuerte al vacío? Domine las 4 claves para uniones superiores

- ¿Cuánto cuesta el proceso de pirólisis? Una guía de inversión desde $50K hasta $30M+

- ¿Qué se entiende por deposición física de vapor? Una guía para el recubrimiento de películas delgadas de alta pureza

- ¿Cuál es la función principal de un horno de gasificación por vacío? Purificación de precisión de metales no ferrosos