Los materiales principales utilizados en un horno de vacío se eligen específicamente por su capacidad para soportar condiciones extremas. Los componentes centrales, conocidos como la "zona caliente", suelen incluir elementos calefactores hechos de grafito, molibdeno o tungsteno. El revestimiento y el aislamiento del horno se construyen con materiales como fibra de alúmina de alta pureza y otras cerámicas formadas al vacío para contener el calor intenso de manera eficiente.

El desafío central en el diseño de hornos de vacío es gestionar el calor extremo en una ausencia casi total de aire. Por lo tanto, cada material seleccionado no solo debe sobrevivir a altas temperaturas, sino también poseer una presión de vapor extremadamente baja para evitar que "desgasee" y contamine los materiales que se están procesando.

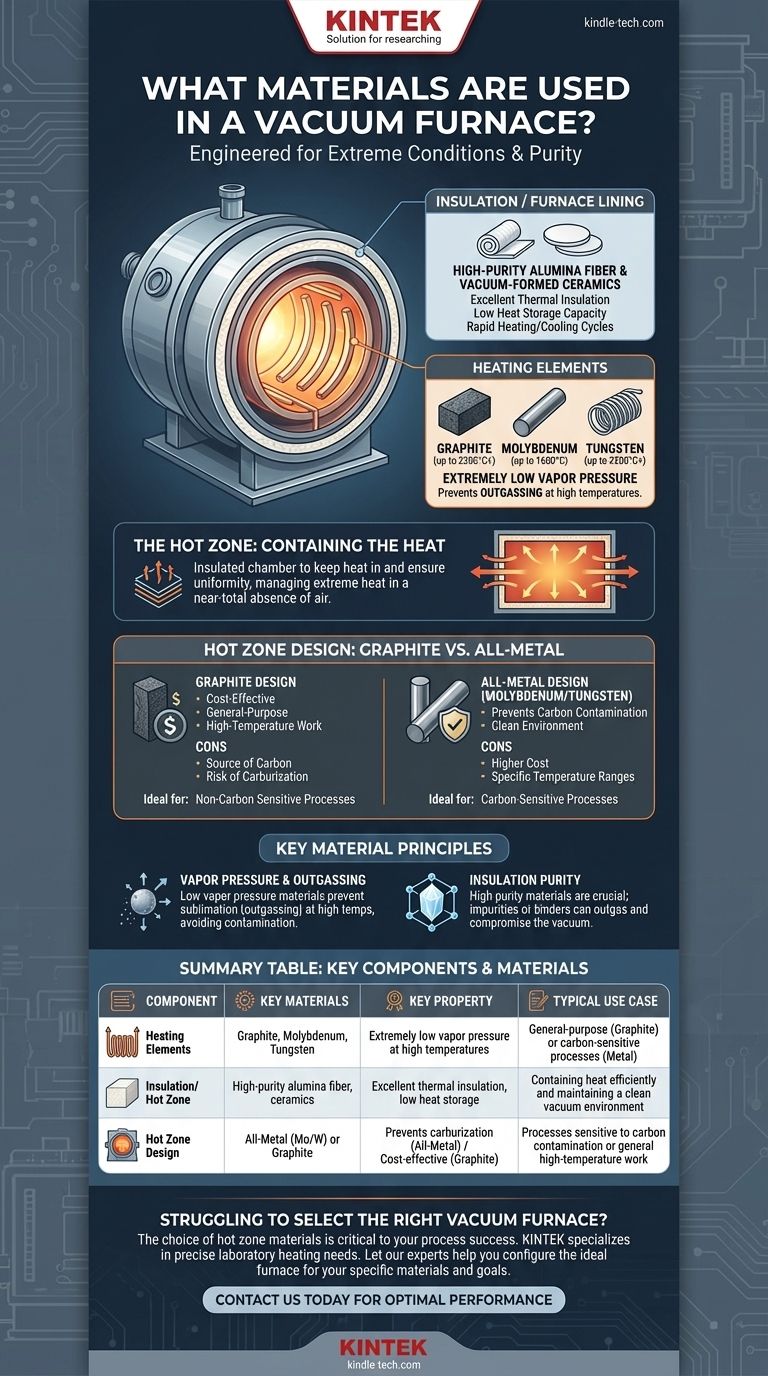

La anatomía de un horno de vacío: componentes y materiales clave

Un horno de vacío es un sistema de piezas especializadas, cada una de las cuales requiere materiales adecuados para su función única. El área más crítica es la zona caliente, donde se produce el calentamiento y el procesamiento.

La zona caliente: conteniendo el calor

La zona caliente es la cámara aislada que contiene los elementos calefactores y la carga de trabajo. Su función principal es mantener el calor y asegurar la uniformidad de la temperatura.

El aislamiento, o revestimiento del horno, está hecho de cerámicas avanzadas. Son comunes materiales como la fibra de alúmina de alta pureza, materiales de fibra formados al vacío y placas ligeras de óxido de aluminio huecas.

Estos materiales se eligen por su excelente rendimiento de aislamiento térmico y su baja capacidad de almacenamiento de calor. Esto permite ciclos rápidos de calentamiento y enfriamiento sin riesgo de agrietamiento o degradación.

Elementos calefactores: el motor del horno

Los elementos calefactores son responsables de generar las altas temperaturas del horno. En un vacío, la combustión no es posible, por lo que el calentamiento se realiza eléctricamente.

Los tres materiales más comunes para los elementos calefactores son el grafito, el molibdeno y el tungsteno. Cada uno tiene un rango de temperatura de funcionamiento distinto y características específicas.

La propiedad más importante para estos materiales es su baja presión de vapor. Incluso a temperaturas extremas (hasta 2200 °C), liberan muy pocas partículas, lo cual es esencial para mantener un ambiente de vacío limpio.

Del pasado al presente: diseños totalmente metálicos frente a diseños de grafito

Muchos hornos de vacío antiguos utilizaban un diseño de zona caliente totalmente metálico, a menudo con molibdeno o tungsteno tanto para los elementos calefactores como para los escudos de radiación que servían como aislamiento.

Hoy en día, muchos hornos utilizan componentes a base de grafito, incluidos elementos calefactores de grafito curvados y ligeros, y aislamiento de fibra de grafito. Este diseño suele ser más rentable y adecuado para una amplia gama de aplicaciones.

Comprendiendo las compensaciones y la selección de materiales

La elección entre diferentes materiales no es arbitraria; es una decisión calculada basada en los requisitos específicos del proceso, incluyendo la temperatura, el material que se procesa y el presupuesto.

Prevención de la contaminación: el papel de la presión de vapor

En el vacío casi perfecto de un horno, los materiales se comportan de manera diferente. Cualquier sustancia con una alta presión de vapor comenzará a sublimarse, o a pasar de sólido directamente a gas, un proceso conocido como desgasificación.

Este gas puede contaminar la superficie de las piezas que se están tratando térmicamente, arruinando potencialmente el producto final. El grafito, el molibdeno y el tungsteno son muy valorados porque resisten este efecto incluso a miles de grados.

Grafito vs. Molibdeno: una elección crítica

La elección entre una zona caliente de grafito o una totalmente metálica (molibdeno/tungsteno) es fundamental.

Una zona caliente de grafito es excelente para trabajos de alta temperatura de uso general. Sin embargo, puede ser una fuente de carbono. Si el material que se procesa es sensible a la contaminación por carbono (un fenómeno llamado carburización), entonces el grafito no es adecuado.

Una zona caliente totalmente metálica que utiliza elementos de molibdeno o tungsteno es la solución para procesos donde se debe evitar la contaminación por carbono. El molibdeno se usa típicamente hasta 1600 °C, mientras que el tungsteno se reserva para temperaturas aún más altas.

La importancia de la pureza del aislamiento

El término "alta pureza" para materiales de aislamiento como la fibra de alúmina es crítico. Cualquier impureza o agente aglutinante dentro del aislamiento también podría desgasificar a altas temperaturas.

Esto comprometería el nivel de vacío y contaminaría la carga de trabajo. Por lo tanto, solo se utilizan materiales especializados de alta pureza para revestir el horno.

Adaptación de materiales a su aplicación

La elección de la configuración correcta del horno depende completamente de los objetivos de su proceso.

- Si su objetivo principal es alcanzar temperaturas extremas (por encima de 2000 °C): Los elementos calefactores de tungsteno o grafito de alta calidad son las únicas opciones viables.

- Si su objetivo principal es prevenir la contaminación por carbono: Una zona caliente totalmente metálica con elementos calefactores de molibdeno o tungsteno es la elección estándar y necesaria.

- Si su objetivo principal es el procesamiento de uso general y rentable: Un horno con elementos calefactores y aislamiento de grafito proporciona un excelente rendimiento para una amplia gama de aplicaciones.

Comprender estos principios fundamentales de los materiales le permite seleccionar u operar un horno de vacío que satisfaga con precisión las demandas de su proceso específico.

Tabla resumen:

| Componente | Materiales clave | Propiedad clave | Caso de uso típico |

|---|---|---|---|

| Elementos calefactores | Grafito, Molibdeno, Tungsteno | Presión de vapor extremadamente baja a altas temperaturas | Uso general (Grafito) o procesos sensibles al carbono (Metal) |

| Aislamiento / Zona caliente | Fibra de alúmina de alta pureza, cerámicas | Excelente aislamiento térmico, bajo almacenamiento de calor | Contener el calor de manera eficiente y mantener un ambiente de vacío limpio |

| Diseño de zona caliente | Totalmente metálico (Molibdeno/Tungsteno) o Grafito | Previene la carburización (Totalmente metálico) / Rentable (Grafito) | Procesos sensibles a la contaminación por carbono o trabajos generales de alta temperatura |

¿Tiene dificultades para seleccionar el horno de vacío adecuado para su aplicación? La elección de los materiales de la zona caliente —grafito frente a totalmente metálico— es fundamental para el éxito de su proceso, ya sea que necesite evitar la contaminación por carbono o alcanzar temperaturas extremas. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo necesidades precisas de calentamiento en laboratorio. Nuestros expertos pueden ayudarle a configurar el horno ideal para sus materiales y objetivos específicos. Contáctenos hoy para discutir sus requisitos y asegurar un rendimiento óptimo para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué es el proceso de tratamiento térmico al vacío? Logre un control, limpieza y calidad superiores

- ¿Puedo aspirar el interior de mi horno de calefacción? Una guía para la limpieza segura por bricolaje frente al servicio profesional

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados