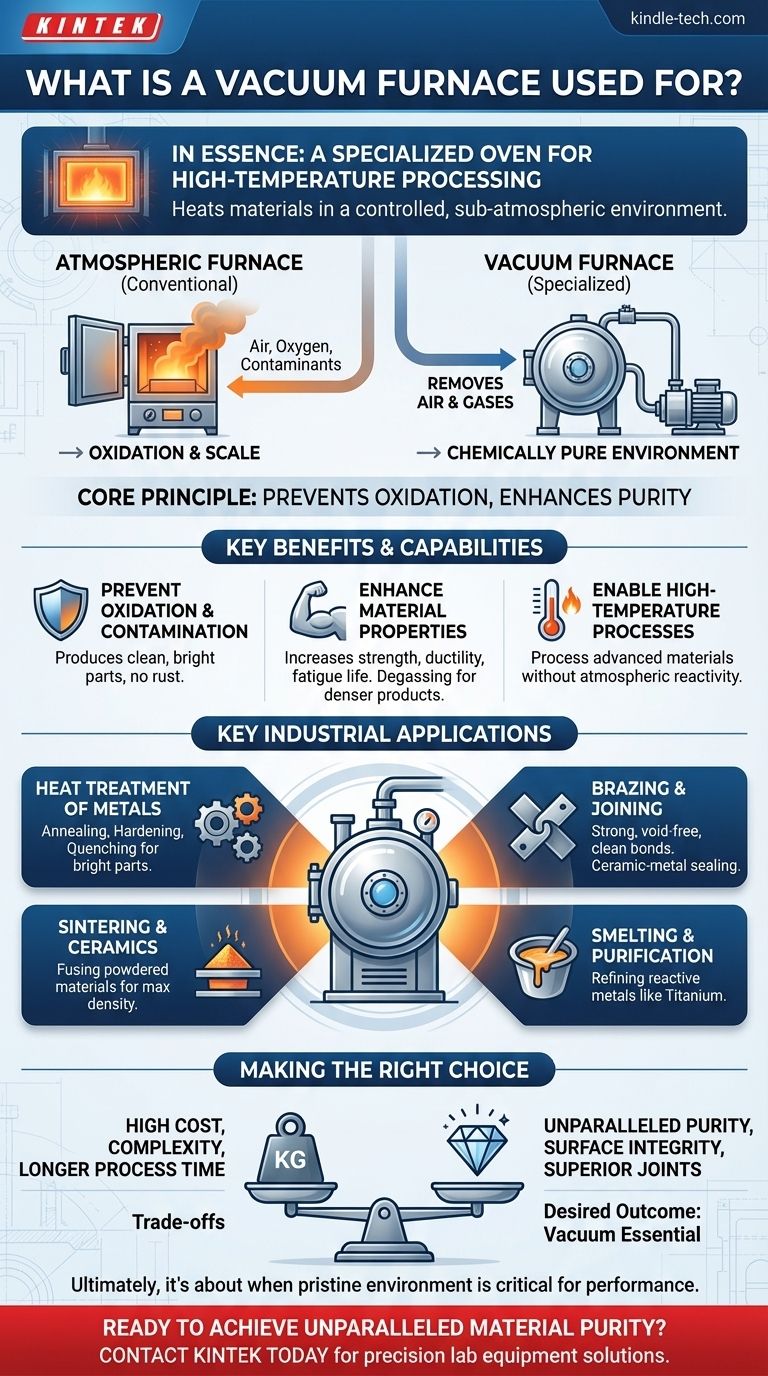

En esencia, un horno de vacío es un horno especializado para el procesamiento a alta temperatura. Se utiliza para una amplia gama de aplicaciones industriales, incluido el tratamiento térmico de metales, la cocción de cerámica, la soldadura fuerte y la investigación en ciencia de materiales. Su función principal es calentar materiales a temperaturas muy altas dentro de un ambiente controlado y subatmosférico.

El verdadero propósito de un horno de vacío no es solo calentar materiales, sino crear un ambiente químicamente puro. Al eliminar el aire y otros gases atmosféricos, previene reacciones no deseadas como la oxidación, lo que resulta en materiales más limpios, más fuertes y de mayor rendimiento.

El principio fundamental: por qué un vacío es esencial

Un horno convencional calienta materiales en la atmósfera abierta. Un horno de vacío primero elimina esa atmósfera antes de que comience el calentamiento. Esta diferencia fundamental es la clave de sus capacidades únicas.

Prevención de la oxidación y la contaminación

A altas temperaturas, la mayoría de los metales reaccionan fácilmente con el oxígeno del aire, formando una capa de óxido (óxido o cascarilla) en la superficie. Un vacío elimina el oxígeno, protegiendo la integridad de la superficie y la pureza química del material.

Este proceso es como realizar una operación delicada en una sala limpia quirúrgica. Al eliminar los contaminantes del ambiente, se asegura que el resultado sea predecible y libre de defectos.

Mejora de las propiedades del material

El procesamiento de materiales en vacío puede mejorar significativamente sus características finales. Por ejemplo, el tratamiento térmico al vacío puede aumentar la resistencia, la ductilidad y la vida a la fatiga de las aleaciones metálicas.

Este ambiente controlado también es crítico para la desgasificación, un proceso que elimina los gases atrapados dentro de un material. Esto conduce a productos más densos y menos porosos con propiedades mecánicas y eléctricas superiores.

Habilitación de procesos a alta temperatura

Muchos materiales y aleaciones avanzados requieren temperaturas de procesamiento extremadamente altas. A estas temperaturas, la reactividad con la atmósfera aumenta drásticamente.

Un vacío es a menudo el único ambiente en el que estos materiales pueden procesarse con éxito sin ser arruinados por la contaminación.

Aplicaciones clave en procesos industriales

La capacidad de crear un ambiente limpio y de alta temperatura hace que los hornos de vacío sean indispensables en varias industrias de alta tecnología, desde la aeroespacial hasta la electrónica.

Tratamiento térmico de metales

Este es uno de los usos más comunes. Procesos como el recocido (ablandamiento de metales), el endurecimiento (aumento de la resistencia) y el templado (enfriamiento rápido) se realizan en vacío para producir piezas brillantes y limpias que no requieren una limpieza posterior.

Soldadura fuerte y unión

La soldadura fuerte al vacío es un proceso de unión de alta tecnología que se utiliza para crear uniones increíblemente fuertes y limpias entre componentes. El vacío asegura que la aleación de soldadura fuerte fluya limpiamente y moje completamente los materiales base, creando una unión sin vacíos.

Esto también se utiliza para el sellado cerámica-metal, un proceso crítico para la fabricación de componentes utilizados en electrónica y tubos de vacío.

Sinterización y cerámica

La sinterización es el proceso de fusionar materiales en polvo en una masa sólida utilizando calor. Realizar esto en vacío es esencial para cerámicas avanzadas y metales en polvo (como el carburo de tungsteno) para lograr la máxima densidad y resistencia sin impurezas.

Fundición y purificación de materiales

Los hornos de vacío se utilizan para fundir y refinar metales altamente reactivos como el titanio y las superaleaciones. El vacío evita que estos materiales costosos se contaminen con gases atmosféricos durante su fase líquida.

Comprendiendo las compensaciones

Aunque potentes, los hornos de vacío no son la solución para todas las aplicaciones de calentamiento. La objetividad requiere reconocer sus limitaciones.

Costo y complejidad

Los hornos de vacío son significativamente más caros de comprar, operar y mantener que sus contrapartes atmosféricas. Requieren bombas de vacío complejas, sistemas de control y operadores capacitados.

Tiempo de proceso

Lograr un vacío de alta calidad lleva tiempo. El ciclo de bombeo puede agregar una duración considerable al proceso de fabricación general, lo que podría reducir el rendimiento en comparación con los tipos de hornos más simples.

Limitaciones de materiales

No todos los materiales son adecuados para el procesamiento al vacío. Los materiales con alta presión de vapor pueden "desgasificarse" excesivamente, lo que significa que se convierten en gas y contaminan el horno o la pieza misma.

Tomar la decisión correcta para su objetivo

La decisión de usar un horno de vacío depende del resultado deseado para su material.

- Si su enfoque principal es la pureza del material y la integridad de la superficie: Un horno de vacío es esencial para prevenir la oxidación y producir un acabado limpio y brillante en metales reactivos.

- Si su enfoque principal es crear las uniones más fuertes posibles: La soldadura fuerte al vacío proporciona una resistencia de unión y una fiabilidad superiores para componentes críticos.

- Si su enfoque principal es el tratamiento térmico rentable y a granel de metales no reactivos: Un horno atmosférico convencional suele ser la opción más práctica y económica.

En última instancia, dominar el procesamiento térmico proviene de comprender cuándo el ambiente prístino de un vacío es un requisito crítico frente a un gasto innecesario.

Tabla resumen:

| Aplicación | Beneficio clave |

|---|---|

| Tratamiento térmico | Previene la oxidación, produce piezas limpias y brillantes |

| Soldadura fuerte | Crea uniones fuertes y sin vacíos |

| Sinterización | Logra la máxima densidad en cerámicas y metales |

| Purificación de materiales | Refina metales reactivos como el titanio sin contaminación |

¿Listo para lograr una pureza y un rendimiento de materiales inigualables en su laboratorio?

KINTEK se especializa en equipos de laboratorio de precisión, incluidos hornos de vacío diseñados para aplicaciones exigentes como el tratamiento térmico, la soldadura fuerte y la investigación de materiales. Nuestras soluciones le ayudan a prevenir la oxidación, mejorar las propiedades de los materiales y garantizar resultados fiables y repetibles.

Contáctenos hoy para discutir cómo un horno de vacío KINTEK puede satisfacer sus necesidades específicas de laboratorio e impulsar su investigación.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Qué es la presión parcial en un horno de vacío? Dominando las atmósferas controladas para un procesamiento térmico superior

- ¿Qué tipo de energía genera la pirólisis? Convirtiendo los residuos en combustibles valiosos

- ¿Cómo contribuye un horno de secado al vacío al pretratamiento de NCM622? Optimizar la calidad de la superficie para el recubrimiento de Li2ZrO3

- ¿Cuál es la importancia de un horno de vacío de laboratorio para los nanocristales de SrFeO3? Proteja la integridad de su nanomaterial

- ¿Qué horno puede producir alta temperatura? Elija el horno de alta temperatura adecuado para su proceso

- ¿Cuál es la función de un horno de secado al vacío en la preparación de líquidos iónicos a base de aniones succinimida?

- ¿Por qué se requiere un sistema de control de temperatura de alta precisión durante la SSHS? Garantizar la pureza y prevenir la degradación del material

- ¿Cuál es el proceso por lotes para el tratamiento térmico? Una guía para el tratamiento térmico controlado y flexible