En esencia, la soldadura fuerte al vacío es un proceso de unión de metales de alta pureza donde dos o más componentes se unen utilizando un metal de aporte en un vacío casi total. La clave es que el metal de aporte tiene un punto de fusión más bajo que los materiales base, lo que le permite fundirse y fluir hacia la unión sin fundir los componentes mismos. El ambiente de vacío es el elemento crítico que previene la oxidación y elimina la necesidad de fundentes químicos.

Al eliminar la atmósfera, la soldadura fuerte al vacío crea uniones excepcionalmente limpias, fuertes y sin fundente. Esto la convierte en el método preferido para aplicaciones de alto rendimiento en industrias como la aeroespacial, médica y electrónica, donde la integridad y pureza de la unión no son negociables.

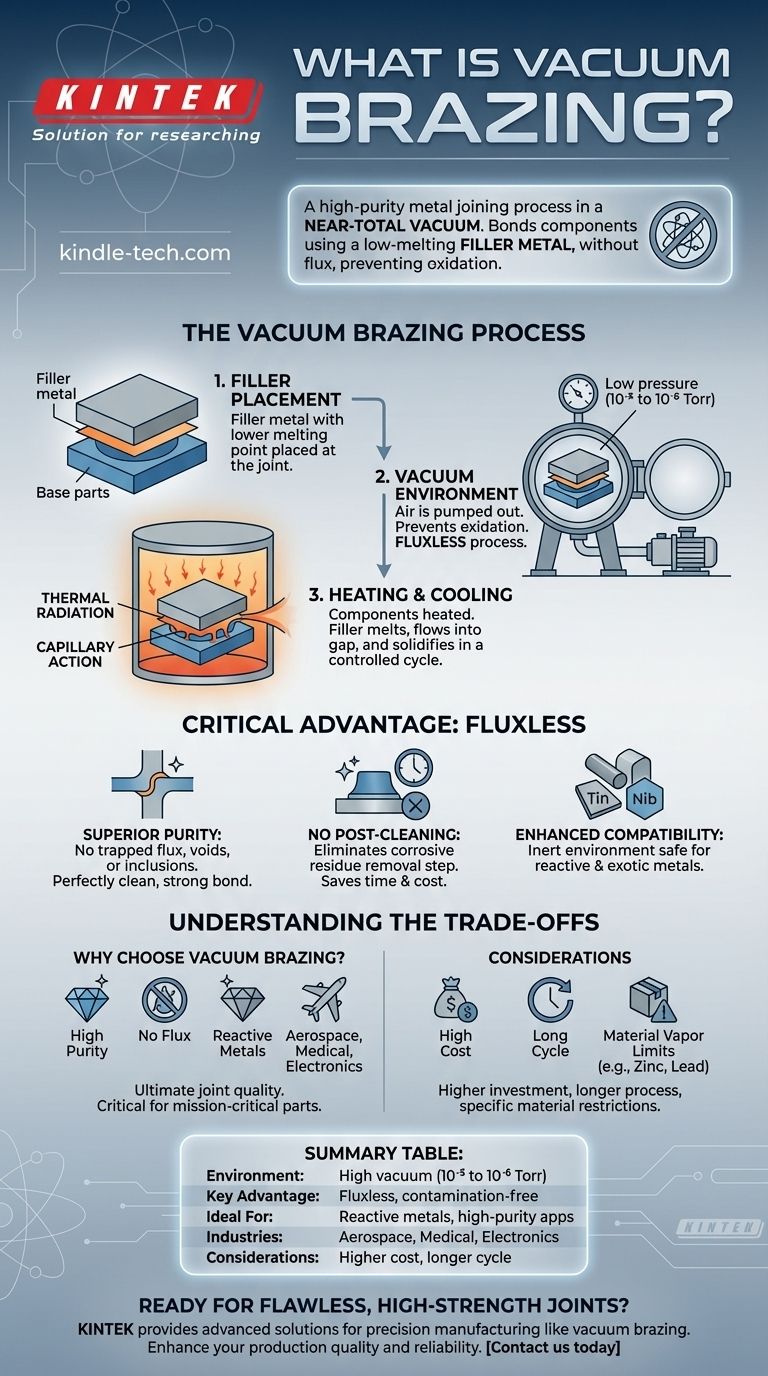

Cómo funciona fundamentalmente la soldadura fuerte al vacío

El proceso es más que simplemente calentar piezas en vacío; es una operación metalúrgica controlada con precisión que se basa en las propiedades únicas de un ambiente de vacío.

El papel del metal de aporte

El proceso comienza con un metal de aporte, a menudo en forma de lámina, pasta o alambre, colocado en la unión de los componentes de metal base.

Este material de aporte tiene un punto de fusión cuidadosamente seleccionado que es más bajo que el de los metales base. Cuando se calienta, solo el material de aporte se vuelve líquido.

A través de la acción capilar, el material de aporte fundido es atraído hacia el estrecho espacio entre las piezas de trabajo, asegurando una cobertura completa y uniforme de la interfaz de la unión.

El poder del vacío

Todo el conjunto se coloca dentro de un horno de vacío, donde el aire se bombea hasta una presión muy baja, típicamente en el rango de 10⁻⁵ a 10⁻⁶ Torr.

Este ambiente de vacío es inherentemente activo. Previene la formación de óxidos en las superficies metálicas que de otro modo interferirían con la unión. En muchos casos, incluso puede eliminar óxidos ligeros existentes.

Crucialmente, esto hace que el proceso sea sin fundente. La soldadura fuerte tradicional requiere un fundente químico para limpiar las superficies, pero el vacío logra esta tarea de forma limpia y sin dejar ningún residuo.

El ciclo de calentamiento y enfriamiento

Dentro del vacío, el calentamiento no puede ocurrir por convección. En cambio, los componentes se calientan por radiación térmica.

Una vez que el horno alcanza la temperatura objetivo, el metal de aporte se funde, fluye y se difunde en los metales base, formando una unión metalúrgica fuerte y permanente.

Luego, el conjunto se enfría de manera controlada dentro del vacío, asegurando que la unión se solidifique correctamente sin estrés térmico ni contaminación.

La ventaja crítica: un proceso sin fundente

Eliminar el fundente es el beneficio más importante de la soldadura fuerte al vacío, lo que conduce a mejoras significativas en la calidad y la fiabilidad.

Pureza superior de la unión

El fundente puede quedar atrapado dentro de una unión, creando huecos o inclusiones que comprometen su integridad estructural. Un proceso sin fundente da como resultado una unión metálica perfectamente limpia y sólida.

Sin limpieza posterior a la soldadura

Las piezas soldadas con fundente requieren una limpieza exhaustiva posterior al proceso para eliminar los residuos corrosivos. La soldadura fuerte al vacío elimina todo este paso, ahorrando tiempo y previniendo posibles daños por agentes de limpieza.

Compatibilidad mejorada de materiales

El fundente puede reaccionar negativamente con ciertos metales base, especialmente metales reactivos como el titanio. El vacío es un ambiente inerte que es compatible con una gama mucho más amplia de materiales.

Comprendiendo las compensaciones

Aunque potente, la soldadura fuerte al vacío no es la solución universal. Su naturaleza especializada conlleva consideraciones específicas.

Alta inversión inicial

Los hornos de vacío y el equipo de bombeo asociado representan un gasto de capital significativo en comparación con el equipo de soldadura fuerte atmosférica estándar.

Tiempos de ciclo más largos

El proceso de evacuar la cámara a un vacío profundo, seguido de un ciclo controlado de calentamiento y enfriamiento, puede ser más lento que otros métodos de soldadura fuerte.

Limitaciones de la presión de vapor del material

Los materiales con altas presiones de vapor, como el zinc, el plomo o el cadmio, generalmente no son adecuados para la soldadura fuerte al vacío. A altas temperaturas y bajas presiones, estos elementos pueden "desgasificarse" y contaminar el horno y la propia pieza de trabajo.

Tomando la decisión correcta para su aplicación

La selección del método de unión correcto depende completamente de los requisitos técnicos y las limitaciones económicas de su proyecto.

- Si su enfoque principal es la máxima calidad y pureza de la unión: La soldadura fuerte al vacío es la opción inigualable, especialmente para componentes críticos en la industria aeroespacial, implantes médicos o equipos semiconductores.

- Si su enfoque principal es unir metales reactivos o exóticos: La naturaleza inerte del vacío es esencial para materiales como el titanio, el niobio y ciertas superaleaciones que no pueden tolerar el oxígeno.

- Si su enfoque principal es la producción de alto volumen y sensible al costo de piezas simples: La soldadura fuerte tradicional con fundente o en atmósfera controlada a menudo proporciona una solución más económica para aplicaciones menos exigentes.

Elegir el proceso de unión correcto es un paso crucial para garantizar el rendimiento y la fiabilidad de su producto final.

Tabla resumen:

| Aspecto | Característica clave |

|---|---|

| Entorno | Alto vacío (10⁻⁵ a 10⁻⁶ Torr) |

| Ventaja clave | Proceso sin fundente, eliminando la contaminación |

| Ideal para | Metales reactivos, aplicaciones de alta pureza |

| Industrias principales | Aeroespacial, Medicina, Electrónica |

| Consideraciones | Mayor costo inicial, tiempos de ciclo más largos |

¿Listo para lograr uniones metálicas impecables y de alta resistencia para sus componentes críticos? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para procesos de fabricación de precisión como la soldadura fuerte al vacío. Nuestra experiencia garantiza que tenga las herramientas adecuadas para unir metales reactivos y producir piezas libres de contaminación para aplicaciones aeroespaciales, médicas y electrónicas. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la calidad y fiabilidad de su producción.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Cuál es el proceso de soldadura fuerte al vacío? Logre uniones metálicas fuertes y de alta pureza

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuál es el factor más importante que influye en la resistencia de la unión soldada fuerte? Domine la holgura de la unión para una resistencia máxima

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura