En esencia, la soldadura fuerte (o braseado) es un proceso de unión que se distingue por su fuente de calor. Aunque a menudo se confunde con la soldadura, la soldadura fuerte une metales utilizando un metal de aporte que se funde a una temperatura inferior a la de los materiales base, lo que permite uniones fuertes sin fundir las piezas en sí. Los principales tipos de soldadura fuerte se definen por el método utilizado para aplicar este calor, incluyendo la soldadura fuerte con soplete, horno, inducción y resistencia.

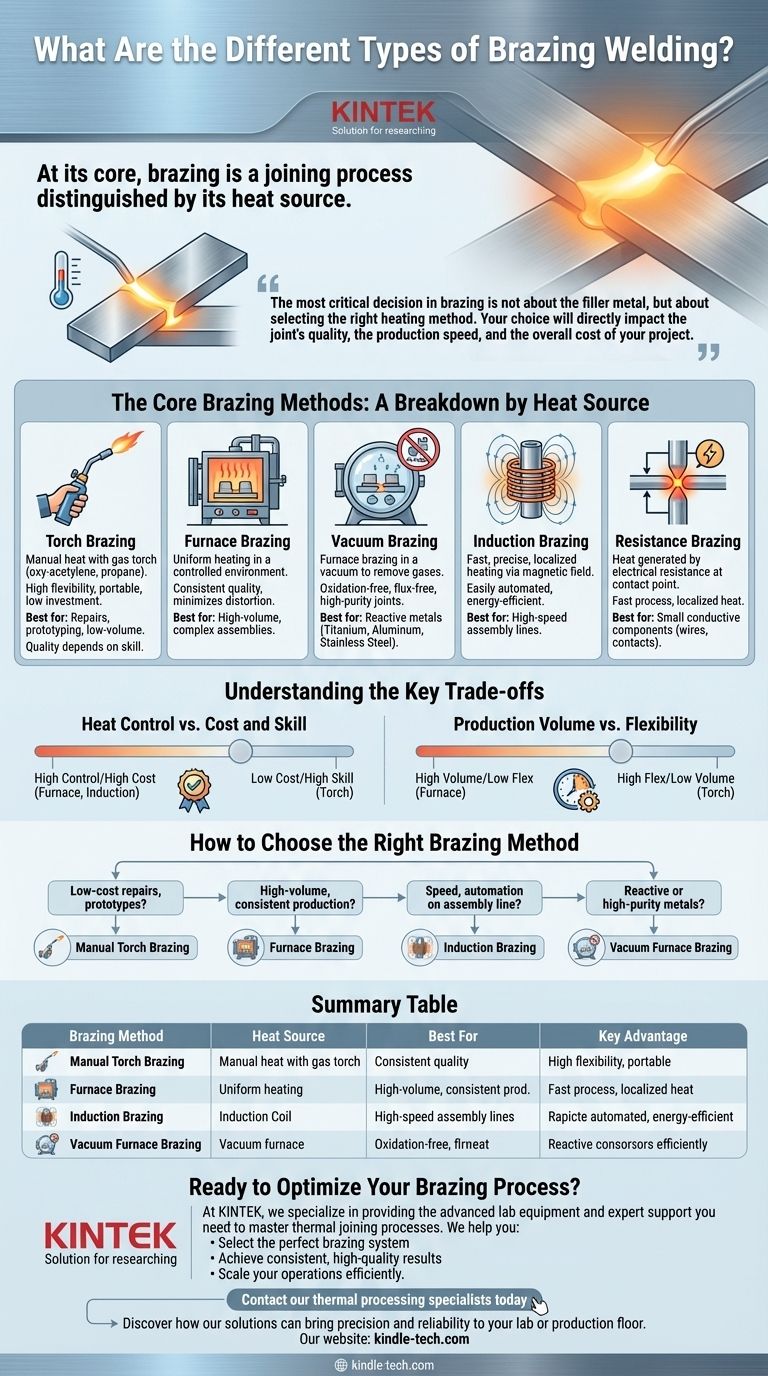

La decisión más crítica en la soldadura fuerte no es sobre el metal de aporte, sino sobre la selección del método de calentamiento correcto. Su elección impactará directamente en la calidad de la unión, la velocidad de producción y el costo general de su proyecto.

Los Métodos Fundamentales de Soldadura Fuerte: Un Desglose por Fuente de Calor

Los métodos de soldadura fuerte casi siempre se clasifican según cómo generan y aplican el calor. Cada enfoque ofrece un perfil único de velocidad, costo, precisión y adecuación para diferentes materiales y volúmenes de producción.

Soldadura Fuerte con Soplete (Torch Brazing)

Esta es la forma más común y versátil de soldadura fuerte. Implica el uso de un soplete alimentado por gas (como oxiacetileno o propano) para calentar manualmente las piezas y fundir la aleación de aporte en la unión.

Es altamente portátil y requiere una baja inversión inicial, lo que lo hace ideal para reparaciones, prototipado y producción de bajo volumen. Sin embargo, la calidad depende en gran medida de la habilidad del operador.

Soldadura Fuerte en Horno (Furnace Brazing)

En la soldadura fuerte en horno, los componentes (con el metal de aporte precolocado) se cargan en un horno de alta temperatura. Todo el conjunto se calienta uniformemente en un ambiente controlado hasta la temperatura de soldadura fuerte.

Este método es perfecto para la producción de alto volumen de ensamblajes complejos, ya que produce uniones consistentes y de alta calidad con una mínima distorsión. Asegura que incluso las uniones de difícil acceso se calienten de manera uniforme.

Soldadura Fuerte al Vacío (Vacuum Brazing)

La soldadura fuerte al vacío es un tipo especializado de soldadura fuerte en horno. El proceso tiene lugar dentro de un vacío, lo que elimina el oxígeno y otros gases que podrían contaminar u oxidar los metales.

Esto es esencial para unir metales reactivos como el titanio, el aluminio y los aceros inoxidables, así como para crear una unión limpia y libre de fundente. Es un estándar en las industrias aeroespacial, médica y de semiconductores.

Soldadura Fuerte por Inducción (Induction Brazing)

Este método utiliza un campo magnético alterno generado por una bobina de inducción para calentar las piezas metálicas conductoras. El calentamiento es extremadamente rápido, preciso y localizado en el área de la unión.

La soldadura fuerte por inducción se automatiza fácilmente y es altamente repetible, lo que la convierte en una opción principal para líneas de ensamblaje de alta velocidad. También es energéticamente eficiente, ya que solo calienta la porción de la pieza que necesita ser unida.

Soldadura Fuerte por Resistencia (Resistance Brazing)

La soldadura fuerte por resistencia genera calor utilizando la resistencia eléctrica de la unión a medida que la corriente pasa a través de ella, típicamente a través de electrodos de carbono. El calor se concentra en el punto de contacto.

Es un proceso rápido adecuado para unir componentes pequeños y altamente conductores. Se utiliza comúnmente para fijar contactos eléctricos y cables donde el calentamiento localizado es crítico.

Comprender las Compensaciones Clave

Elegir un método de soldadura fuerte implica equilibrar prioridades en competencia. Comprender estas compensaciones es crucial para tomar una decisión informada que se alinee con sus objetivos técnicos y comerciales.

Control de Calor vs. Costo y Habilidad

El control preciso del calor es el factor más importante para una unión fuerte de calidad.

La soldadura fuerte en horno e inducción ofrecen un control automatizado excepcional, pero con altos costos de capital. La soldadura fuerte con soplete es económica, pero pone la responsabilidad de la gestión del calor enteramente en un operador cualificado.

Volumen de Producción vs. Flexibilidad

Su producción requerida dicta su elección. La soldadura fuerte en horno está diseñada para la producción en masa de piezas idénticas, pero es muy ineficiente para trabajos únicos debido a los largos ciclos de calentamiento y enfriamiento.

La soldadura fuerte con soplete ofrece la máxima flexibilidad para reparaciones o prototipos únicos, pero no puede igualar la velocidad y repetibilidad de los métodos automatizados para grandes volúmenes.

Pureza del Material y de la Atmósfera

Los materiales base que está uniendo pueden descalificar inmediatamente ciertos métodos. Muchas aleaciones de alta resistencia y metales reactivos se debilitarán o dañarán por la exposición al oxígeno a altas temperaturas.

Para estos materiales, la soldadura fuerte con soplete no es una opción. Se requiere una atmósfera controlada, lo que hace que la soldadura fuerte en horno al vacío o con un gas inerte (como nitrógeno o argón) sea la única opción viable.

Cómo Elegir el Método de Soldadura Fuerte Adecuado

Su aplicación y objetivos específicos le indicarán el método correcto. Utilice estas pautas para reducir sus opciones.

- Si su enfoque principal son las reparaciones de bajo costo o prototipos únicos: La soldadura fuerte manual con soplete ofrece la mejor combinación de flexibilidad y baja inversión inicial.

- Si su enfoque principal es la producción consistente de alto volumen: La soldadura fuerte en horno es el estándar de la industria para crear uniones fiables a gran escala.

- Si su enfoque principal es la velocidad y la automatización en una línea de ensamblaje: La soldadura fuerte por inducción proporciona una velocidad inigualable y un calentamiento localizado preciso y repetible.

- Si su enfoque principal es unir metales reactivos o de alta pureza (p. ej., titanio, acero inoxidable): La soldadura fuerte en horno al vacío es innegociable para prevenir la oxidación y garantizar la integridad de la unión.

En última instancia, dominar la selección de su fuente de calor es el paso más crítico hacia una operación de soldadura fuerte exitosa.

Tabla Resumen:

| Método de Soldadura Fuerte | Fuente de Calor | Ideal Para | Ventaja Clave |

|---|---|---|---|

| Soldadura Fuerte con Soplete | Soplete a gas | Reparaciones, prototipado, bajo volumen | Bajo costo, alta flexibilidad |

| Soldadura Fuerte en Horno | Horno controlado | Alto volumen, ensamblajes complejos | Calidad consistente, calentamiento uniforme |

| Soldadura Fuerte al Vacío | Horno de vacío | Metales reactivos (titanio, acero inoxidable) | Uniones libres de oxidación, alta pureza |

| Soldadura Fuerte por Inducción | Inducción electromagnética | Líneas de ensamblaje automatizadas | Calentamiento rápido, preciso y localizado |

| Soldadura Fuerte por Resistencia | Resistencia eléctrica | Componentes conductores pequeños | Calor localizado, proceso rápido |

¿Listo para Optimizar su Proceso de Soldadura Fuerte?

Elegir el método de soldadura fuerte adecuado es fundamental para lograr uniones fuertes y fiables en sus componentes metálicos. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y el soporte experto que necesita para dominar los procesos de unión térmica.

Le ayudamos a:

- Seleccionar el sistema de soldadura fuerte perfecto para sus materiales específicos y volumen de producción

- Lograr resultados consistentes y de alta calidad con control preciso de la temperatura y gestión de la atmósfera

- Escalar sus operaciones de manera eficiente desde el prototipado hasta la producción de alto volumen

Ya sea que esté trabajando con aleaciones reactivas o necesite soluciones automatizadas, KINTEK tiene el equipo y la experiencia para elevar sus capacidades de soldadura fuerte.

Contacte hoy a nuestros especialistas en procesamiento térmico para discutir los requisitos de su proyecto y descubrir cómo nuestras soluciones pueden aportar precisión y fiabilidad a su laboratorio o planta de producción.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores