Sí, la soldadura fuerte (brazing) es un método excepcionalmente efectivo para unir metales disímiles. A menudo es la técnica preferida porque las temperaturas de proceso más bajas no funden los metales base, lo que evita muchos de los difíciles problemas metalúrgicos, como la formación de compuestos intermetálicos frágiles, que pueden ocurrir al soldar diferentes materiales juntos.

La soldadura fuerte une con éxito metales disímiles utilizando un metal de aporte con un punto de fusión más bajo, pero el éxito no es automático. Los principales desafíos radican en gestionar las diferentes tasas de expansión térmica entre los metales base y seleccionar una aleación de aporte que sea químicamente compatible con ambos.

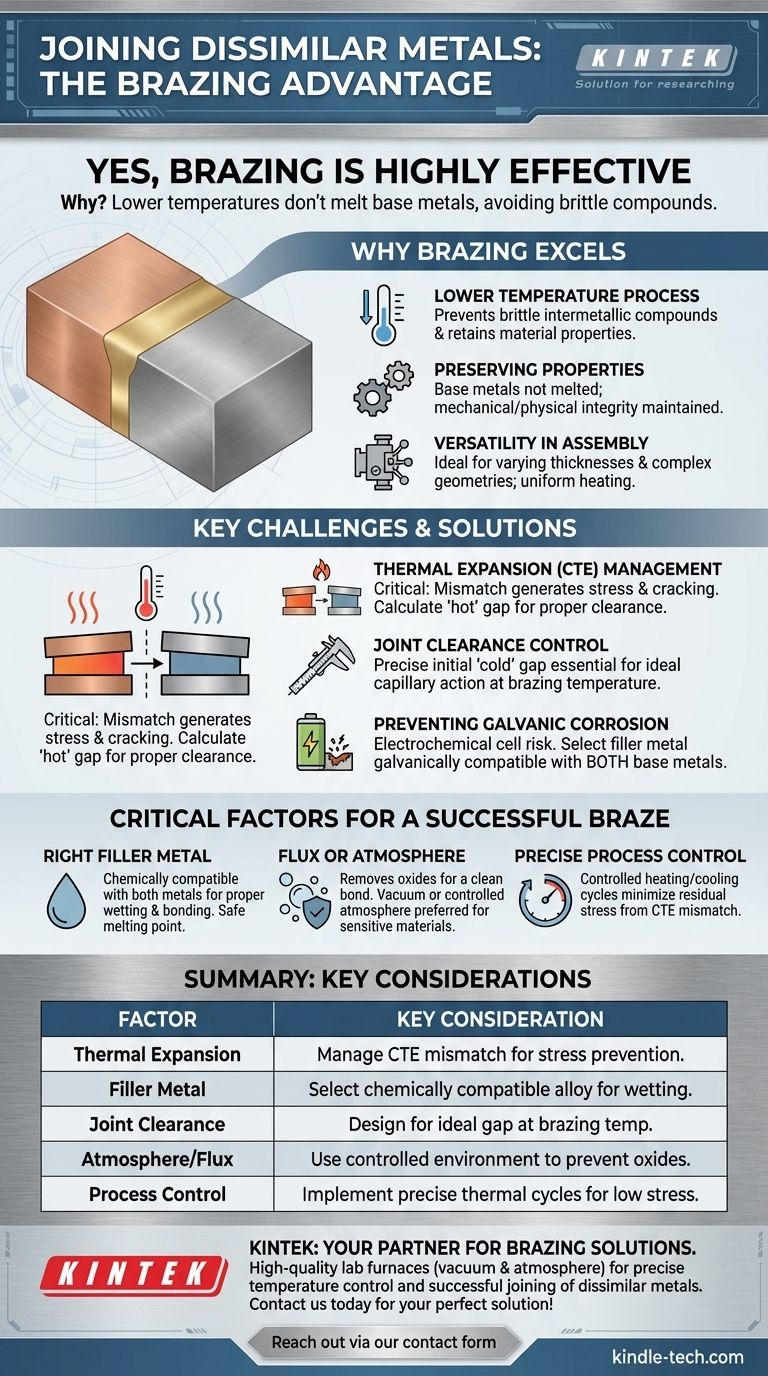

Por qué la soldadura fuerte destaca con metales disímiles

La soldadura fuerte se basa en un principio fundamentalmente diferente al de la soldadura por fusión. En lugar de fundir los materiales base para fusionarlos, la soldadura fuerte utiliza un metal de aporte que es atraído hacia una junta ajustada por acción capilar, creando una fuerte unión metalúrgica al solidificarse.

La ventaja de un proceso a menor temperatura

La clave del éxito de la soldadura fuerte es su temperatura relativamente baja. El proceso se realiza siempre por debajo del solidus (punto de fusión) de los metales base que se unen.

Esto evita la creación de compuestos intermetálicos frágiles que a menudo se forman cuando los metales disímiles se funden y se mezclan, lo cual es un punto de fallo común en la soldadura de metales disímiles.

Preservación de las propiedades del material

Debido a que los metales base no se funden, sus propiedades mecánicas y físicas originales permanecen en gran medida sin cambios. Esto es fundamental al unir una aleación tratada térmicamente a un metal blando y dúctil, por ejemplo.

Versatilidad en el ensamblaje

Los métodos de soldadura fuerte, especialmente la soldadura fuerte en horno, son muy adecuados para unir piezas con diferentes espesores o geometrías complejas e intrincadas. El calentamiento lento y uniforme de todo el conjunto ayuda a minimizar la distorsión térmica y la tensión.

Desafíos y consideraciones clave

Aunque la soldadura fuerte es muy efectiva, unir metales disímiles requiere una ingeniería cuidadosa para gestionar las diferencias inherentes entre los materiales. Ignorar estos factores es una causa común de fallo de la junta.

El problema de la expansión térmica

Este es el factor más crítico a gestionar. Diferentes materiales se expanden y contraen a diferentes velocidades cuando se calientan y enfrían. Esto se conoce como el Coeficiente de Expansión Térmica (CTE).

Una diferencia significativa en el CTE puede causar dos problemas principales. Puede generar altas tensiones internas en la junta durante el enfriamiento, lo que podría provocar grietas. También puede hacer que el espacio de la junta cuidadosamente preparado se encoja demasiado o se agrande demasiado a la temperatura real de soldadura fuerte, impidiendo la acción capilar adecuada.

Gestión del espacio de la junta

El éxito de una soldadura fuerte depende de un espacio preciso entre las piezas a la temperatura de soldadura fuerte. Debe calcular el espacio inicial "en frío" para que, cuando los dos metales diferentes se expandan, se logre el espacio ideal "en caliente" para que fluya el metal de aporte.

Prevención de la corrosión galvánica

Unir dos metales diferentes crea una celda electroquímica natural. En presencia de un electrolito (como la humedad), el metal más activo (menos noble) puede corroerse preferentemente.

La elección del metal de aporte de soldadura fuerte es crucial aquí. Un aporte inadecuado puede acelerar esta corrosión galvánica en la junta, lo que lleva a un fallo prematuro en el servicio.

Factores críticos para una soldadura fuerte exitosa

El éxito depende del control de algunas variables clave. Un enfoque sistemático asegura una junta fuerte, fiable y duradera.

Selección del metal de aporte correcto

El metal de aporte debe ser químicamente compatible con ambos metales base. Esto asegura que "mojará" y fluirá correctamente sobre ambas superficies para crear una fuerte unión metalúrgica. También debe tener un punto de fusión seguro para ambos materiales.

El papel del fundente o la atmósfera

Todos los metales tienen una capa superficial de óxidos que debe eliminarse para que el metal de aporte se adhiera. Esto se logra con un fundente químico o utilizando una atmósfera controlada.

Procesos como la soldadura fuerte al vacío o la soldadura fuerte en horno con hidrógeno utilizan un entorno controlado para evitar que se formen óxidos en primer lugar, lo cual es ideal para materiales sensibles.

Control preciso del proceso

Controlar las velocidades de calentamiento y enfriamiento es vital, especialmente para gestionar las tensiones derivadas de una diferencia en la expansión térmica. Un calentamiento lento y uniforme y un enfriamiento controlado ayudan a minimizar la tensión residual que de otro modo podría comprometer la integridad de la junta.

Tomar la decisión correcta para su aplicación

Su objetivo específico determinará qué factores debe priorizar en su diseño y control de procesos.

- Si su enfoque principal es la integridad estructural: Priorice la gestión de la expansión térmica diseñando la junta y controlando el ciclo de calentamiento/enfriamiento para minimizar la tensión residual.

- Si su enfoque principal es la resistencia a la corrosión a largo plazo: Seleccione cuidadosamente un metal de aporte que sea galvánicamente compatible con ambos metales base para prevenir fallos prematuros.

- Si su enfoque principal es unir ensamblajes complejos: Considere la soldadura fuerte en horno o al vacío, ya que estos métodos proporcionan un calentamiento uniforme que ayuda a adaptarse a diferentes espesores y geometrías de materiales.

Al comprender y controlar estas variables clave, puede producir de manera confiable uniones fuertes y duraderas entre una amplia gama de metales disímiles.

Tabla de resumen:

| Factor | Consideración clave para el éxito |

|---|---|

| Expansión térmica | Gestionar la diferencia del Coeficiente de Expansión Térmica (CTE) para prevenir tensiones y grietas. |

| Metal de aporte | Seleccionar una aleación químicamente compatible con ambos metales base para asegurar un mojado y una unión adecuados. |

| Espacio de la junta | Diseñar el espacio de la junta para tener en cuenta las diferentes tasas de expansión a la temperatura de soldadura fuerte. |

| Atmósfera/Fundente | Utilizar una atmósfera controlada (p. ej., vacío) o fundente para prevenir la formación de óxido y lograr una unión limpia. |

| Control del proceso | Implementar ciclos precisos de calentamiento y enfriamiento para minimizar la tensión residual causada por la diferencia de CTE. |

¿Necesita unir metales disímiles en su laboratorio o proceso de producción? El equipo adecuado es fundamental para lograr el control preciso de la temperatura y la atmósfera requeridos para una soldadura fuerte exitosa. KINTEK se especializa en hornos de laboratorio de alta calidad, incluidos sistemas de soldadura fuerte al vacío y con atmósfera, diseñados para manejar las complejidades de unir diferentes materiales. Nuestra experiencia garantiza que obtendrá el rendimiento fiable necesario para obtener uniones fuertes y duraderas. Contáctenos hoy para encontrar la solución de soldadura fuerte perfecta para su aplicación. Comuníquese a través de nuestro formulario de contacto para hablar con un experto.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno de secado al vacío para nanopartículas de hierro? Prevención de la oxidación y la sinterización

- ¿Por qué es necesario un horno de secado al vacío para las pastas de polvo de Al-Sn? Protege la pureza y acelera la eliminación del disolvente

- ¿Qué hace un horno de recocido? Aliviar el estrés y mejorar la trabajabilidad del material

- ¿Por qué se requiere equipo de secado al vacío después de la molienda húmeda de polvos NiCrCoTiV? Garantiza alta pureza y previene la oxidación

- ¿Qué papel juega el sistema de vacío en la producción de aleaciones CuCr50? Lograr alta densidad y pureza superior

- ¿Cuál es el propósito de usar hornos de vacío a alta temperatura para el recocido de dióxido de titanio? Optimizar la Bioactividad

- ¿En qué industria se utiliza principalmente la soldadura fuerte (brazing)? Una guía para uniones de alta resistencia en aeroespacial, automoción y más

- ¿Cuáles son las condiciones para el revenido? Domine el proceso de tratamiento térmico para un acero más resistente