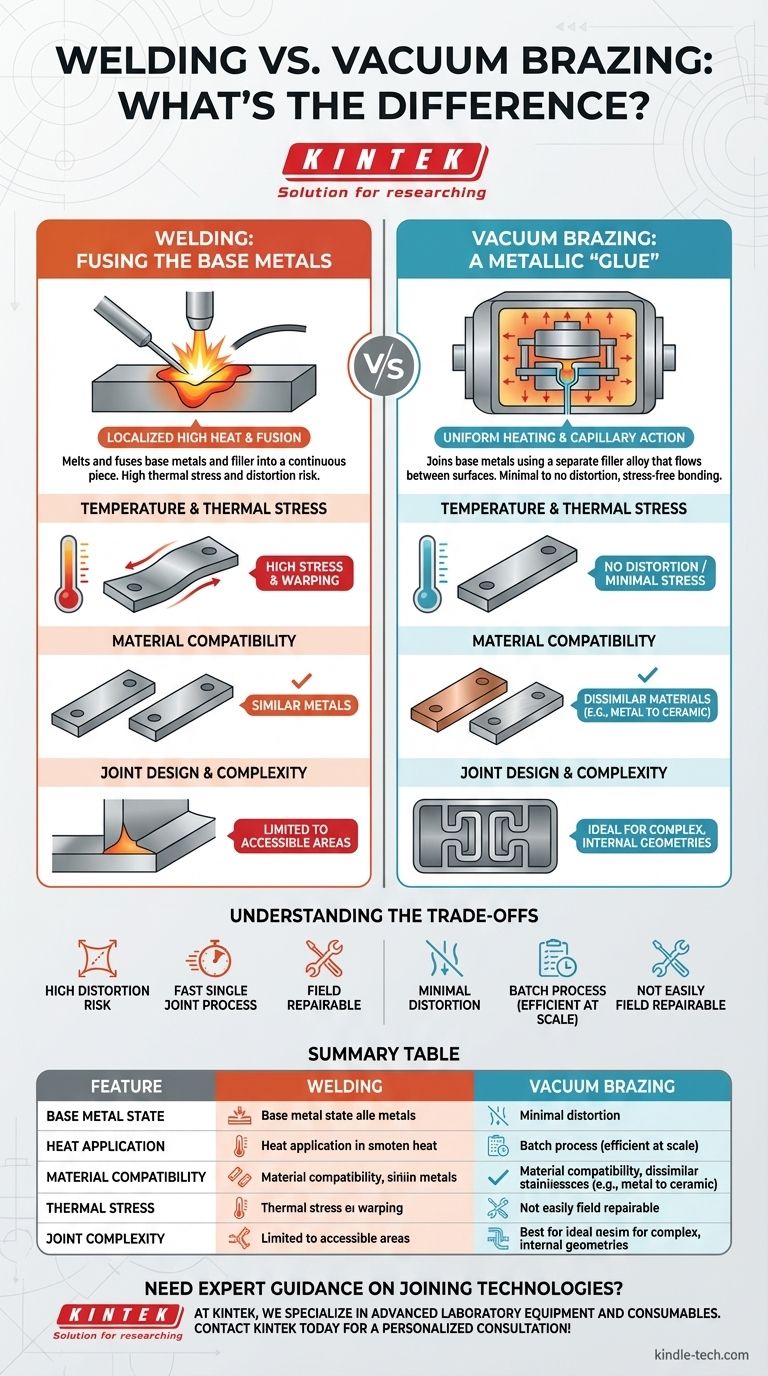

En esencia, la diferencia entre la soldadura y la soldadura fuerte al vacío radica en cómo unen los materiales. La soldadura funde y fusiona los metales base, creando una pieza única y continua. En contraste, la soldadura fuerte al vacío une metales utilizando una aleación de relleno separada que se funde a una temperatura más baja, fluyendo entre las superficies ajustadas sin fundir los materiales base, todo dentro de un entorno de alto vacío.

Si bien ambos crean fuertes uniones metálicas, la elección fundamental es entre la fusión localizada de la soldadura para una resistencia bruta y la unión uniforme y sin tensiones de la soldadura fuerte al vacío para ensamblajes complejos y sensibles.

El mecanismo central: Fusión vs. Acción capilar

Para comprender las implicaciones prácticas, primero debe comprender la física detrás de cada proceso. Son métodos fundamentalmente diferentes para lograr una unión metalúrgica.

Soldadura: Fusión de los metales base

La soldadura introduce energía intensa y localizada (como un arco eléctrico o un láser) en un punto específico.

Este calor extremo funde los bordes de los materiales base, a menudo junto con una varilla de relleno de composición similar. Estas piscinas fundidas se mezclan y solidifican, formando una unión que es una parte continua del metal base.

Soldadura fuerte: Un "pegamento" metálico

La soldadura fuerte funciona más como un proceso de soldadura de alta resistencia. Las piezas a unir se diseñan con un espacio muy pequeño y uniforme entre ellas.

Un metal de relleno (la aleación de soldadura fuerte) con un punto de fusión más bajo se coloca en o cerca de la unión. Luego, todo el conjunto se calienta en un horno a una temperatura superior al punto de fusión del relleno pero inferior al punto de fusión de los materiales base.

El relleno fundido es luego arrastrado a través de toda la unión por una fuerza llamada acción capilar, creando una unión completa y uniforme al enfriarse.

El papel del vacío

Realizar este proceso en un horno de vacío es lo que hace que la "soldadura fuerte al vacío" sea tan potente. El entorno de baja presión (típicamente cerca de una millonésima parte de la presión atmosférica) actúa como un escudo perfecto.

Evita la formación de óxidos que de otro modo interferirían con la unión, eliminando la necesidad de fundentes químicos corrosivos. El vacío también extrae impurezas y gases atrapados del propio metal, lo que resulta en una unión excepcionalmente limpia, fuerte y herméticamente sellada.

Comparación de las características clave del proceso

La elección entre soldadura y soldadura fuerte al vacío depende completamente de sus objetivos de diseño, materiales y aplicación final.

Temperatura y tensión térmica

El calor alto y localizado de la soldadura crea gradientes térmicos pronunciados. Este rápido calentamiento y enfriamiento puede causar distorsión, deformación y altas tensiones residuales en la pieza final, lo que a menudo requiere un tratamiento térmico secundario de alivio de tensiones.

La soldadura fuerte al vacío calienta todo el conjunto lenta y uniformemente en el horno. Esto elimina la tensión térmica, lo que la convierte en la opción ideal para componentes dimensionalmente críticos que no pueden tolerar ninguna deformación.

Compatibilidad de materiales

La soldadura se utiliza típicamente para unir metales similares (acero con acero, aluminio con aluminio). Unir metales diferentes es un desafío y a menudo resulta en uniones frágiles y poco fiables.

La soldadura fuerte al vacío sobresale en la unión de materiales diferentes. Debido a que los metales base nunca se funden, se pueden unir con éxito materiales como cobre con acero inoxidable, o incluso metales con cerámicas, lo cual es imposible con la soldadura convencional.

Diseño y complejidad de la unión

Una soldadura se limita a una trayectoria de línea de visión accesible por la herramienta de soldadura. Es difícil crear soldaduras fiables en características internas u ocultas.

La soldadura fuerte permite unir grandes superficies y geometrías muy complejas. Siempre que exista un espacio capilar, el metal de relleno fluirá y creará una unión, lo que la hace perfecta para ensamblajes intrincados como intercambiadores de calor o estructuras de panal.

Comprendiendo las ventajas y desventajas

Ningún proceso es universalmente superior; cada uno tiene limitaciones claras que deben respetarse.

Riesgo de distorsión y agrietamiento

La soldadura es intrínsecamente un proceso de alta tensión. El riesgo de distorsión siempre está presente, especialmente en piezas delgadas o complejas. Esto a menudo requiere una fuerte fijación o un mecanizado posterior al proceso para corregir.

La principal limitación de la soldadura fuerte al vacío es que todo el conjunto debe ser capaz de soportar la temperatura del horno. Esto requiere una cuidadosa selección de materiales para todos los componentes, no solo para los cercanos a la unión.

Velocidad del proceso vs. Procesamiento por lotes

Para una unión simple y única, la soldadura es mucho más rápida. Un soldador puede completar una unión en minutos.

La soldadura fuerte al vacío es un proceso por lotes. Un solo ciclo de horno puede llevar muchas horas. Sin embargo, un horno grande puede procesar cientos o incluso miles de piezas en una sola tirada, lo que hace que su tiempo "por pieza" sea extremadamente bajo para la producción de gran volumen.

Reparabilidad y uso en campo

La soldadura es altamente portátil y es el estándar para la fabricación y reparación in situ. Una soldadura rota en una estructura de acero se puede esmerilar y volver a soldar fácilmente en el campo.

Una unión soldada no se puede reparar fácilmente de la misma manera. La reparación de un conjunto soldado fuerte generalmente requiere un nuevo ciclo de horno, lo que lo hace inadecuado para aplicaciones de campo.

Tomando la decisión correcta para su aplicación

La selección del proceso correcto requiere alinear sus fortalezas con el requisito más crítico de su proyecto.

- Si su enfoque principal es la máxima resistencia localizada o la reparabilidad en campo: La soldadura es la opción superior por su fusión directa de los metales base.

- Si su enfoque principal es unir materiales complejos, diferentes o dimensionalmente sensibles sin distorsión: La soldadura fuerte al vacío es la solución definitiva por su calentamiento uniforme y sin tensiones.

- Si su enfoque principal es crear cientos de uniones limpias y herméticas en ensamblajes intrincados: La soldadura fuerte al vacío ofrece una calidad y eficiencia inigualables a escala.

En última instancia, comprender esta distinción entre fusión localizada y unión holística le permite seleccionar el proceso de fabricación preciso para un resultado impecable.

Tabla resumen:

| Característica | Soldadura | Soldadura fuerte al vacío |

|---|---|---|

| Estado del metal base | Fundido y fusionado | Permanece sólido |

| Aplicación de calor | Localizado, alta temperatura | Uniforme, menor temperatura |

| Compatibilidad de materiales | Mejor para metales similares | Excelente para materiales diferentes |

| Tensión térmica | Alto riesgo de distorsión y deformación | Mínima o ninguna distorsión |

| Complejidad de la unión | Limitado a áreas accesibles | Ideal para geometrías complejas e internas |

| Entorno del proceso | Ambiente o gas protector | Entorno de alto vacío |

| Mejor para | Máxima resistencia localizada, reparaciones en campo | Ensamblajes complejos, materiales sensibles, producción de alto volumen |

¿Necesita orientación experta en tecnologías de unión?

Elegir entre soldadura y soldadura fuerte al vacío puede afectar significativamente el éxito de su proyecto. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para aplicaciones de unión de materiales. Nuestra experiencia le ayuda a:

- Seleccionar el proceso correcto para sus materiales y requisitos de diseño específicos

- Optimizar la calidad de la unión con soluciones de calentamiento de precisión controlada

- Mejorar la eficiencia de la producción con equipos fiables y de alto rendimiento

- Resolver desafíos complejos de unión para materiales diferentes y diseños intrincados

Ya sea que esté trabajando con intercambiadores de calor, componentes aeroespaciales o instrumentos de precisión, KINTEK tiene las soluciones y el soporte que necesita. Deje que nuestros especialistas le ayuden a lograr resultados impecables.

¡Contacte a KINTEK hoy mismo para una consulta personalizada sobre sus necesidades de tecnología de unión!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es el factor más importante que influye en la resistencia de la unión soldada fuerte? Domine la holgura de la unión para una resistencia máxima

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Por qué soldar con soldadura fuerte en lugar de soldar? Preservar la integridad del material y unir metales diferentes