En esencia, el braseado es un proceso de unión apreciado por su capacidad para crear ensamblajes fuertes, limpios y dimensionalmente precisos. A diferencia de la soldadura, que funde los materiales base, el braseado utiliza un metal de aporte que se funde a una temperatura más baja. Este aporte es atraído a una unión ajustada por acción capilar, creando un potente enlace metalúrgico al enfriarse sin distorsionar ni dañar los componentes originales.

La verdadera fortaleza del braseado no es simplemente unir metales, sino hacerlo con precisión y delicadeza. Sobresale donde la soldadura sería demasiado destructiva o imprecisa, permitiendo la creación de ensamblajes complejos y multimateriales mientras se preserva la integridad de los componentes originales.

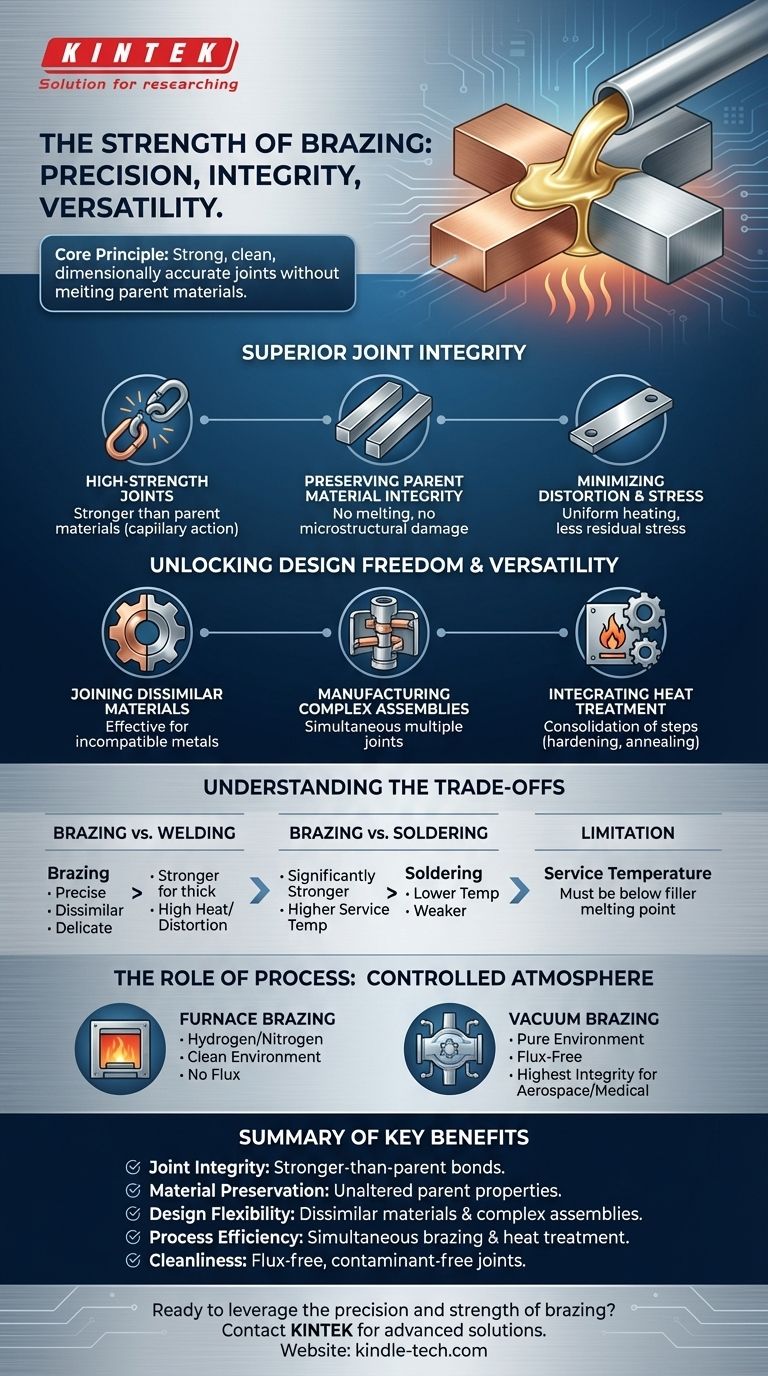

¿Por qué elegir el braseado? Integridad superior de la unión

El principal beneficio del braseado radica en la calidad de la unión que produce. Dado que el proceso opera por debajo del punto de fusión de los materiales base, evita las desventajas significativas asociadas con los métodos de fusión de alta temperatura.

Creación de uniones de alta resistencia

Las uniones soldadas son excepcionalmente fuertes. El metal de aporte forma un enlace metalúrgico con los materiales base y, cuando se diseña correctamente, la unión resultante puede ser más fuerte que los propios materiales base.

La resistencia proviene de la acción capilar que arrastra el metal de aporte fundido a todo el espacio entre los componentes, asegurando una conexión completa y sin huecos.

Preservación de la integridad del material base

Dado que los metales base solo se calientan y nunca se funden, sus propiedades mecánicas y físicas fundamentales permanecen intactas.

Esta es una ventaja crítica sobre la soldadura, que puede alterar la microestructura de la zona afectada por el calor, debilitando potencialmente el material o cambiando sus características.

Minimización de la distorsión y el estrés interno

El braseado moderno, especialmente el braseado en horno, utiliza ciclos de calentamiento uniforme y enfriamiento controlado. Esta distribución uniforme de la energía térmica en todo el ensamblaje reduce drásticamente la distorsión y fija menos tensión residual.

El resultado es una pieza más estable dimensionalmente y confiable, lo cual es crucial para componentes de alta precisión.

Desbloqueando la libertad de diseño y la versatilidad

El braseado ofrece a ingenieros y diseñadores un nivel de flexibilidad difícil de lograr con otros métodos de unión. Abre la puerta a la creación de productos más intrincados y optimizados.

Unión de materiales disímiles

El braseado es uno de los métodos más efectivos para unir metales disímiles, como cobre con acero o aluminio con acero inoxidable.

Debido a que los metales base no se funden juntos, su incompatibilidad metalúrgica no es un problema. El metal de aporte se selecciona para ser compatible con ambos materiales, actuando como un puente robusto entre ellos.

Fabricación de ensamblajes complejos

El proceso es ideal para crear piezas complejas que serían difíciles o imposibles de mecanizar a partir de un solo bloque.

Los ingenieros pueden brasear múltiples uniones simultáneamente en un solo ciclo de horno, incluidas aquellas en ubicaciones largas o inaccesibles. Esto permite la producción de geometrías delicadas e intrincadas con alta repetibilidad.

Integración del tratamiento térmico

Los ciclos de braseado en horno y al vacío pueden diseñarse para incorporar procesos de tratamiento térmico.

Procesos como el endurecimiento, el recocido o el endurecimiento por envejecimiento pueden realizarse en el mismo ciclo térmico que el braseado. Esta consolidación ahorra tiempo, manipulación y costes significativos al eliminar pasos de fabricación separados.

Comprender las compensaciones

Ningún proceso es perfecto para cada aplicación. Comprender dónde sobresale el braseado, y dónde no, es clave para tomar una decisión informada.

Braseado vs. Soldadura

La soldadura generalmente produce uniones más fuertes en términos de peso por peso y es mejor para secciones gruesas. Sin embargo, introduce un calor inmenso, causando distorsión y alterando las propiedades del material. El braseado es la opción superior para la precisión, los materiales disímiles y los ensamblajes delicados.

Braseado vs. Soldadura Blanda (Soldering)

La soldadura blanda es un proceso similar, pero ocurre a una temperatura más baja (por debajo de 450 °C / 840 °F). Las uniones braseadas son significativamente más fuertes y tienen una temperatura de servicio más alta que las uniones soldadas, lo que hace que el braseado sea adecuado para aplicaciones estructurales más exigentes.

Cuándo el braseado podría no ser el mejor ajuste

La limitación principal de una unión braseada es su temperatura de servicio, que debe permanecer muy por debajo del punto de fusión de la aleación de aporte. Además, para aplicaciones que requieren la máxima resistencia de unión absoluta en secciones gruesas y simples, una soldadura ejecutada correctamente puede ser preferible.

El papel del proceso: Braseado en horno y al vacío

El entorno en el que se realiza el braseado es fundamental para su éxito. Los métodos modernos de atmósfera controlada han eliminado muchos de los desafíos antiguos.

La ventaja de una atmósfera controlada

El braseado en horno se realiza en una atmósfera limpia (como hidrógeno o nitrógeno) o al vacío. Este entorno evita la formación de óxidos durante el calentamiento, lo cual es crucial para el flujo adecuado del metal de aporte.

Esto elimina la necesidad de fundentes químicos corrosivos y la limpieza posterior al braseado, lo que resulta en una pieza limpia y brillante directamente del horno.

Braseado al vacío: El estándar de oro

El braseado al vacío representa la cúspide de la limpieza y calidad del braseado. Al eliminar prácticamente todos los gases, crea un entorno excepcionalmente puro.

Este proceso produce uniones libres de fundente de la más alta integridad, convirtiéndolo en el estándar para aplicaciones críticas en las industrias aeroespacial, médica y de semiconductores.

Tomar la decisión correcta para su aplicación

Seleccionar el método de unión correcto depende totalmente de los objetivos específicos de su proyecto.

- Si su enfoque principal es unir materiales disímiles o delicados: El braseado es ideal porque opera por debajo del punto de fusión de los metales base, evitando daños y permitiendo diseños multimateriales.

- Si su enfoque principal es la producción de alto volumen de piezas complejas: El braseado automatizado en horno es altamente eficiente, permitiendo realizar múltiples uniones simultáneamente con excelente repetibilidad y mínima mano de obra.

- Si su enfoque principal es la máxima pureza y resistencia de la unión para aplicaciones críticas: El braseado al vacío proporciona un entorno libre de fundentes y contaminantes esencial para crear uniones de la más alta integridad.

En última instancia, elegir el braseado es una decisión estratégica para priorizar la integridad del material, la flexibilidad del diseño y la limpieza del proceso.

Tabla de resumen:

| Fortaleza del Braseado | Beneficio Clave |

|---|---|

| Integridad de la Unión | Crea enlaces más fuertes que los materiales base sin fundir los metales base. |

| Preservación del Material | Evita alterar las propiedades del material base, a diferencia de la soldadura. |

| Flexibilidad de Diseño | Permite la unión de metales disímiles y ensamblajes complejos de múltiples piezas. |

| Eficiencia del Proceso | Permite el braseado simultáneo de uniones y el tratamiento térmico en un solo ciclo. |

| Limpieza | El braseado al vacío/horno elimina el fundente, produciendo uniones libres de contaminantes. |

¿Listo para aprovechar la precisión y la resistencia del braseado para sus necesidades de laboratorio o producción? KINTEK se especializa en soluciones avanzadas de braseado, incluidos sistemas de braseado en horno y al vacío, para ayudarle a unir materiales disímiles, crear ensamblajes complejos y lograr uniones de alta integridad con mínima distorsión. Nuestra experiencia garantiza que sus proyectos se beneficien de procesos de unión limpios, confiables y eficientes. ¡Contáctenos hoy para discutir cómo el equipo y los consumibles de laboratorio de KINTEK pueden mejorar sus capacidades de fabricación!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Varilla de cerámica de nitruro de boro (BN) para aplicaciones a alta temperatura

- Nitruro de Boro (BN) Cerámica Avanzada de Ingeniería Cerámica

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son los procesos químicos de la conversión de biomasa? Libere energía de la biomasa con reacciones termoquímicas

- ¿Cuál es el proceso de pulverización catódica de oro? Una guía para la deposición de películas delgadas de alta precisión

- ¿Por qué la conductividad térmica del grafito es tan alta? Desbloquee una transferencia de calor superior con su estructura única

- ¿Cuál es el producto de la pirólisis por plasma? Un gas de síntesis limpio y escoria inerte a partir de residuos

- ¿Cuál es la función principal de un generador ultrasónico en la exfoliación del grafito? Producción de grafeno de alta calidad

- ¿Cómo mantienen los congeladores ULT una temperatura uniforme? Logre un almacenamiento estable de muestras con refrigeración avanzada

- ¿Cuál es el principio del recubridor por pulverización catódica? Una guía para la deposición de películas delgadas mediante pulverización catódica por magnetrón

- ¿Para qué se puede utilizar la FRX? Analiza sólidos, líquidos, polvos y más