En el contexto del tratamiento térmico, el soldaje fuerte (brazing) es un proceso de unión especializado donde los componentes metálicos se unen dentro de un horno con atmósfera controlada. El calor requerido para el ciclo de tratamiento funde simultáneamente un metal de aporte, que fluye entre las piezas y se solidifica para crear una unión fuerte. Este método combina eficazmente dos pasos de fabricación en una operación altamente eficiente.

La ventaja principal del soldaje fuerte dentro del tratamiento térmico es la eficiencia y la calidad. Al utilizar el calor y la atmósfera protectora del horno, se pueden unir componentes mientras se alteran simultáneamente sus propiedades del material, lo que resulta en un ensamblaje final limpio, fuerte y libre de distorsiones.

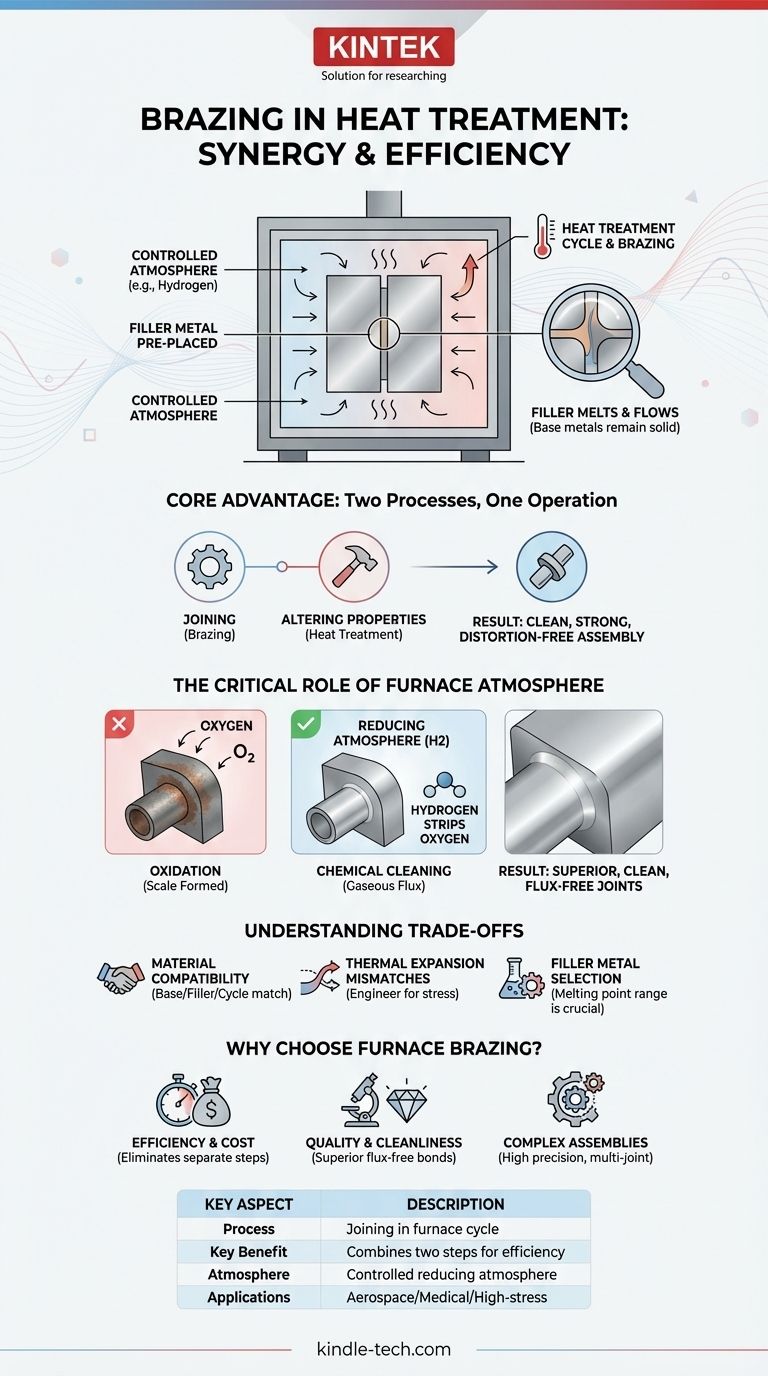

La Sinergia del Soldaje Fuerte y el Tratamiento Térmico

La combinación de estos procesos es una elección de ingeniería deliberada diseñada para optimizar la fabricación. Aprovecha las condiciones inherentes de un ciclo de tratamiento térmico para producir uniones superiores.

¿Qué es el Soldaje Fuerte (Brazing)?

El soldaje fuerte es una técnica de unión de metales que utiliza un metal de aporte con un punto de fusión más bajo que los metales base que se unen. El metal de aporte se calienta por encima de su punto de fusión (específicamente, por encima de 450 °C o 842 °F), fluye hacia el espacio entre las piezas por acción capilar y luego se enfría para formar el enlace.

Fundamentalmente, los metales base nunca se funden. Esta es la distinción clave entre el soldaje fuerte y la soldadura.

¿Qué es el Tratamiento Térmico?

El tratamiento térmico es un amplio grupo de procesos que implican el calentamiento y enfriamiento controlado de metales para alterar sus propiedades físicas y mecánicas. Esto se puede hacer para hacer que un material sea más duro, más blando o más resistente al desgaste.

Combinación de los Procesos

El soldaje fuerte en horno integra estas dos operaciones. Un ensamblaje de piezas, con el metal de aporte precolocado en las uniones, se carga en un horno de tratamiento térmico. A medida que el horno ejecuta un perfil específico de calentamiento y enfriamiento para tratar el material (por ejemplo, para endurecerlo), también proporciona la energía térmica necesaria para fundir el aporte de soldaje fuerte.

El Papel Crítico de la Atmósfera del Horno

El ambiente dentro del horno no es meramente incidental; es esencial para el éxito del proceso. El soldaje fuerte sin una atmósfera controlada a altas temperaturas fracasaría.

Prevención de la Oxidación

Cuando los metales se calientan en presencia de oxígeno, forman óxidos, o cascarilla, en su superficie. Esta capa de óxido actúa como una barrera, impidiendo que el metal de aporte fundido moje el material base y forme una unión metalúrgica adecuada.

La Función de una Atmósfera Reductora

Los hornos de tratamiento térmico para soldaje fuerte se llenan típicamente con una atmósfera controlada y libre de oxígeno, a menudo conteniendo gases como el hidrógeno. Como potente agente reductor, el hidrógeno elimina activamente el oxígeno de las superficies metálicas al reaccionar con cualquier óxido existente.

Esta acción de limpieza química funciona esencialmente como un "fundente gaseoso", preparando las superficies para que estén perfectamente limpias en el momento exacto en que el metal de aporte se funde.

El Resultado: Ensamblajes Limpios y Fuertes

Debido a que no se utiliza fundente y se previene la oxidación, el ensamblaje resultante está excepcionalmente limpio y libre de residuos. La unión es fuerte, continua y adecuada para aplicaciones de alta tensión y alta pureza, como en las industrias aeroespacial o médica.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, este proceso combinado requiere una planificación cuidadosa y no es universalmente aplicable.

Compatibilidad de Materiales

Los metales base, el metal de aporte y el ciclo de tratamiento térmico requerido deben ser compatibles. Por ejemplo, la temperatura necesaria para lograr la dureza deseada en el metal base debe alinearse con el rango de fusión del metal de aporte.

Desajustes de Expansión Térmica

Al unir materiales disímiles, sus diferentes tasas de expansión térmica pueden inducir tensión en la unión a medida que el ensamblaje se enfría. Esto debe ser diseñado cuidadosamente para prevenir distorsiones o fallas en la unión.

La Selección del Metal de Aporte es Crucial

Elegir el metal de aporte correcto es primordial. Su punto de fusión debe ser lo suficientemente bajo como para no dañar los materiales base, pero lo suficientemente alto como para ocurrir en el punto correcto del ciclo de tratamiento térmico.

¿Es el Soldaje Fuerte en Horno Adecuado para su Aplicación?

Elegir este proceso depende totalmente de los objetivos de su proyecto.

- Si su enfoque principal es la eficiencia y la reducción de costos: Combinar procesos en una sola pasada de horno elimina operaciones de unión separadas, ahorrando tiempo, mano de obra y manipulación significativos.

- Si su enfoque principal es la calidad y limpieza de la unión: La atmósfera reductora controlada del horno crea uniones superiores, libres de fundente, que a menudo son imposibles de lograr de otra manera.

- Si su enfoque principal son ensamblajes complejos o con múltiples uniones: El soldaje fuerte en horno le permite unir múltiples uniones, intrincadas o internas, simultáneamente con alta precisión y repetibilidad.

Al integrar el soldaje fuerte en el ciclo de tratamiento térmico, transforma dos pasos de fabricación separados en un único proceso altamente controlado y de valor agregado.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Proceso | Unión de metales utilizando un metal de aporte dentro de un ciclo de horno de tratamiento térmico. |

| Beneficio Clave | Combina dos pasos de fabricación en uno para lograr eficiencia y calidad de unión superior. |

| Atmósfera | La atmósfera reductora controlada (ej. hidrógeno) previene la oxidación y limpia las superficies. |

| Aplicaciones | Ideal para ensamblajes aeroespaciales, médicos y de alta tensión que requieren precisión y limpieza. |

¿Listo para mejorar su proceso de fabricación con soldaje fuerte y tratamiento térmico integrados? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones para un procesamiento térmico preciso. Nuestra experiencia asegura que logre uniones fuertes y limpias mientras optimiza la eficiencia. Contáctenos hoy para discutir cómo podemos apoyar sus necesidades de laboratorio y ofrecer un rendimiento confiable para sus aplicaciones críticas. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente